El moldeo por inyección, motor de la innovación en la tecnología médica

15 de julio de 2010

Las piezas de plástico moldeadas por inyección se encuentran por doquier, bajo infinidad de formas: carcasas para teléfonos móviles, cajas de transporte para bebidas, figuras de juguete, ruedas dentadas para mecanismos de regulación, parachoques de automóviles, vasos, discos CD o DVD o cuerpos de jeringuillas clínicas, por citar unos pocos. Esta tecnología admite fabricar piezas de todos los tamaños, desde minúsculas que pesen unos pocos microgramos hasta grandes piezas de varios kilos de peso.

Entre los aspectos fundamentales para impulsar la innovación en el sector del moldeo por inyección, figuran: agrupar varios componentes en una única pieza de moldeo por inyección, integrar la mayor cantidad de funciones posibles en una pieza, o transformar lo que hasta ahora eran varias fases de trabajo de métodos de producción completos en un proceso de una sola fase.

Dentro de la tecnología médica, la de moldeo por inyección ofrece un amplísimo campo de posibilidades. Junto al avance permanente en la tecnología de procedimientos, el desarrollo de nuevos tipos de materiales abre áreas de aplicación adicionales: esterilizabilidad, biocompatibilidad, propiedades antimicrobianas, propiedades especiales como barrera, tecnología de nano y microsistemas, materiales biodegradables y resorbibles son sólo algunos de los aspectos fundamentales que están impulsando el avance de los desarrolladores en este campo.

La tecnología médica es, claramente, un sector de futuro, capaz de generar múltiples innovaciones, pero para ser un proveedor en este campo no sólo es necesario ser innovador, fabricar de forma económica y con altos estándares de calidad. También hay que dominar la normativa vigente.

Seguridad en toda la línea

La norma de calidad y documentación en este sector es excelente, y más exigente que la de otros sectores. Según ella es obligatoria la fabricación según la directiva GMP (Good Manufacturing Practice). Debe haber una supervisión permanente y una higiene estricta. Deben documentarse minuciosamente todos los datos del proceso a lo largo de los años. Así que resulta claro que llegar a ser proveedor de tecnología médica no es algo que se consiga de un día para otro. Como ha dicho Christoph Brand, director gerente de Polymec AG de Langendorf, “Las normas vigentes deben implantarse y vivirse en toda la organización empresarial. Las empresas más pequeñas suelen tener el inconveniente de no poder permitirse ese esfuerzo. Quien ha conseguido acceder, lo tiene relativamente seguro, ya que un cambio de proveedor conlleva un gran esfuerzo regulatorio”, La empresa suiza Langendorf es un proveedor homologado según la norma ISO 13485.

Queda pues claro que el desarrollo de producto debe realizarse dentro de un marco de estrecha colaboración entre empresas de tecnología médica o farmacéuticas por una parte y los proveedores por la otra. La actuación como proveedor de sistema es una ventaja especialmente importante en este mercado: múltiples proveedores ofrecen un servicio completo de una misma fuente, desde el desarrollo y fabricación de los útiles de moldeo por inyección, pasando por la elaboración del moldeo hasta el montaje, el embalaje y la comprobación de los artículos de tecnología médica.

Trabajo en sala limpia

La producción de piezas moldeadas por inyección para la tecnología médica (o farmacéutica) está estrechamente relacionada con la técnica de sala limpia. Tanto si se trata de productos desechables como jeringuillas y puntas de pipetas, como de piezas funcionales como inhaladores, siempre se requieren productos higiénicamente irreprochables, perfectos al 100% de calidad. Los fabricantes de máquinas de moldeo por inyección ofrecen para ello, junto con los especialistas de la técnicas de sala limpia, diferentes soluciones adaptadas a los artículos que se quiera producir y a las circunstancias del servicio.

Un enfoque simple y económico sería el montaje de una unidad de flujo laminar sobre los platos de sujeción para el útil de moldeo por inyección. Esto evita la entrada de aire exterior contaminado. La propia máquina de moldeo por inyección se encuentra en la sala gris, y las piezas de moldeo por inyección se transportan a través de una esclusa hasta la sala limpia, para su procesamiento posterior. También se puede trabajar colocando una tienda de sala limpia sobre áreas parciales de la máquina de moldeo por inyección, y manejar ésta desde fuera de la sala limpia. La solución más costosa sería hacer funcionar la máquina directamente en la sala limpia: además del personal operativo vestido con prendas especiales, las máquinas y los útiles son fuentes potenciales de partículas contaminantes.

Las máquinas de moldeo por inyección totalmente eléctricas, de plena vigencia, facilitan todas las ventajas: Respecto a las instalaciones hidráulicas convencionales, apenas emiten calor y gracias a sus unidades motrices encapsuladas, no tienen lubricantes ni otras partículas desprendidas por abrasión que podrían contaminar las piezas de moldeo por inyección.

Así, por ejemplo, Rexam Pharma GmbH utiliza también las ventajas de las máquinas eléctricas de moldeo por inyección en su planta de Neuenburg (Alemania). La planta, dedicada totalmente a la fabricación de artículos tecnológicos médicos y farmacéuticos, trabaja con casi un centenar de máquinas de moldeo por inyección en sala limpia. Entre ellas se encuentra también el modelo totalmente eléctrico EX de Krauss Maffei Technologies GmbH, Munich. Junto a la fiabilidad y limpieza de las instalaciones, los responsables valoran además el control del proceso más preciso y fácil de adaptar en comparación con las máquinas hidráulicas.

Fabricación a gran escala

También Medical Plastic Systems, de Gerresheim (Alemania), empezó el pasado año a sustituir paso a paso las líneas de producción existentes en la planta de Küssnacht en Suiza, para la fabricación de cubetas por nuevas instalaciones de alto rendimiento utilizando máquinas de moldeo por inyección Elion eléctricas de Netstal-Maschinen AG, Näfels/Suiza. La empresa produce estas cubetas por encargo de un importante grupo de diagnóstico.

Estos artículos desechables se utilizan para pruebas de laboratorio fotométricas. Por ejemplo, para la determinación del grupo sanguíneo para donaciones de sangre o transfusiones. Las piezas ópticas deben cumplir con las máximas exigencias de calidad: no deben reaccionar con las sustancias de prueba utilizadas ni presentar fallos tales como contaminaciones o arañazos. Además, debe asegurarse un suministro fiable, ya que en caso de problemas de suministro no podrían realizarse pruebas vitales.

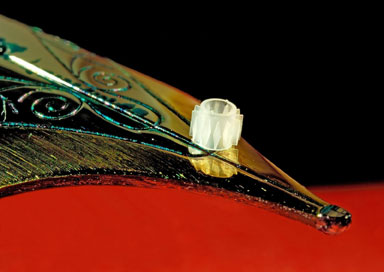

Los artículos desechables para la tecnología médica se producen a gran escala, normalmente de forma completamente automática, con un nivel de calidad extremadamente alto y con un control de calidad con un 100% de exigencia. Para lograr una producción económica en estas condiciones es importante cada décima de segundo. Los fabricantes de los sistemas de automatización necesarios para ello perfeccionan continuamente sus conceptos de manipulación, produciendo sistemas de extracción cada vez más ligeros y estrechos, o con accionamiento optimizado, que proporcionan la dinámica correspondiente. Hekuma GmbH, de Eching (Alemania), presentó a finales de 2009 una garra de extracción apta para sala limpia y extremadamente rápida. La que según el fabricante es la extracción más rápida que existe actualmente para las puntas de pipetas, logra con su eje lineal valores de aceleración de hasta 10 g, así como velocidades de desplazamiento de hasta 1.200 mm/s. Esta garra de extracción llega al útil de moldeo por inyección, toma las pipetas del útil de 32 cavidades, realiza un control de presencia y sale de nuevo en 0,25 segundos

Por supuesto, los útiles de moldeo por inyección utilizados en la fabricación a gran escala para la tecnología médica deben ser también altamente precisos, aptos para sala limpia y económicos. Además de lograr productos con paredes lo más finas posible para el ahorro de material y de tiempos de ciclo, se requieren gran cantidad de cavidades y sistemas de refrigeración optimizados. El constructor de moldes suizo Schöttli AG de Diessenhofen construye, por ejemplo, útiles de pisos con 192+192 cavidades y vende sus moldes aptos para sala limpia para fabricar piezas de tecnología médica destinadas, en un 90%, al mercado extranjero.

Prótesis por inyección

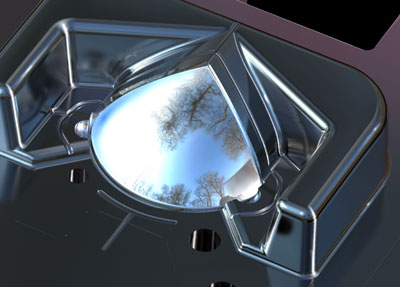

La tecnología de moldeo por inyección no sólo sirve para fabricar artículos desechables: también puede servir para fabricar prótesis para el cuerpo humano. Llaman especialmente la atención las prótesis destinadas a los órganos internos. Por ejemplo, la empresa Roscardioinvest de Moscú fabrica una nueva generación de válvulas cardiacas de tres aletas con una poliamida modificada. La válvula cardiaca mecánica, de sólo 0,25 gramos de peso, planteó enormes exigencias a sus diseñadores. El desafío fundamental fue diseñar la herramienta de modo que las válvulas no tuviesen marcas de mazarota ni de expulsión. Esto es imprescindible para que no se formen sedimentos (trombos) ni coágulos de sangre en la válvula, ni aparezcan remolinos circulatorios. Hasta ahora, con las válvulas cardiacas mecánicas, esto sólo podía lograrse mediante un pulido posterior.

Köbelin Formenbau GmbH, de Eichstetten, ha desarrollado y fabricado el primer útil existente en el mercado mundial para el moldeo por inyección automático y sin retoques posteriores de este tipo de aletas para válvulas cardiacas. La recepción del útil para la producción en serie se realizó el pasado año.

Microtecnología

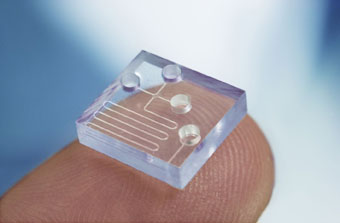

Además, la microtécnica juega un papel muy importante en el segmento de diagnóstico. Las microestructuras son necesarias, principalmente, para los microfluidos. Aquí el concepto clave son los sistemas Lab-on-Chip. Se trata de sistemas de análisis miniaturizados con una red de microcanales conectados entre sí de forma inteligente. Éstos pueden fabricarse mucho más baratos de plástico que de vidrio o silicio. Desde 1999, Greiner Bio-One GmbH de Frickenhausen, trabaja en este campo, realiza las soluciones de productos microfluidizados más diversos y desarrolla una intensa investigación.

Las estructuras superficiales microscópicas pueden usarse en la técnica de implantes para el control selectivo del crecimiento de las células humanas. Los científicos del Instituto Fraunhofer para la técnica de fabricación y la investigación de materiales relacionada (IFAM) de Bremen trabajan intensamente en las soluciones correspondientes de plástico, cerámica y metal. En los tres grupos de materiales, IFAM utiliza la tecnología de moldeo por inyección y trabaja para ello con un Microsystem 50 de Wittmann Battenfeld GmbH de Kottingbrunn/Austria. No sólo las superficies microestructuradas, sino también los implantes más pequeños son motivo de atención para los investigadores del IFAM. Por ejemplo, por medio del moldeo por inyección de micropolvo metálico (µ-MIM) se crean anillos para válvulas cardiacas filigranas de titanio biocompatible. Y hasta el huesecillo más pequeño del cuerpo humano, el estribo del oído, puede fabricarse en serie mediante moldeo por inyección de micropolvo de titanio, acero inoxidable biocompatible o también de óxido de aluminio.

No sólo estos ejemplos demuestran que la tecnología de moldeo por inyección tienen un papel cada vez más importante en la sanidad. Los desarrollos de productos innovadores han abierto un gran mercado, con un alto potencial de crecimiento. Esto se debe, en gran medida, a los contratos de suministro a largo plazo existentes en el ámbito sanitario. Por eso el sector de la tecnología médica resulta cada vez más atractivo para muchos proveedores. Como principal feria mundial de la industria de plásticos, en K 2010 – la feria de los plásticos y el caucho – se mostrará lo más avanzado de la tecnología de materiales, máquinas y útiles para la producción de componentes de plástico para la medicina y la tecnología médica. K 2010 se celebrará del 27 de octubre al 3 de noviembre de 2010 en Düsseldorf.