Potenciales de uso de diferentes calidades de reciclados en envases plásticos

R. Dahlmann1, E. Berg1, M. Schön1, 1Institute for Plastics Processing (IKV) at RWTH Aachen University

28/12/2022La reutilización del PE-LD se limita actualmente a las aplicaciones de bajo valor, aunque la producción de plásticos en general y las evaluaciones del ciclo de vida de las poliolefinas muestran considerables ventajas en términos de conservación de recursos. La calidad del material se ve influida, entre entre otras cosas, por la presencia de impurezas no volátiles. No está claro hasta qué punto éstas están contenidas en el reciclado y cuáles son las impurezas predominantes.

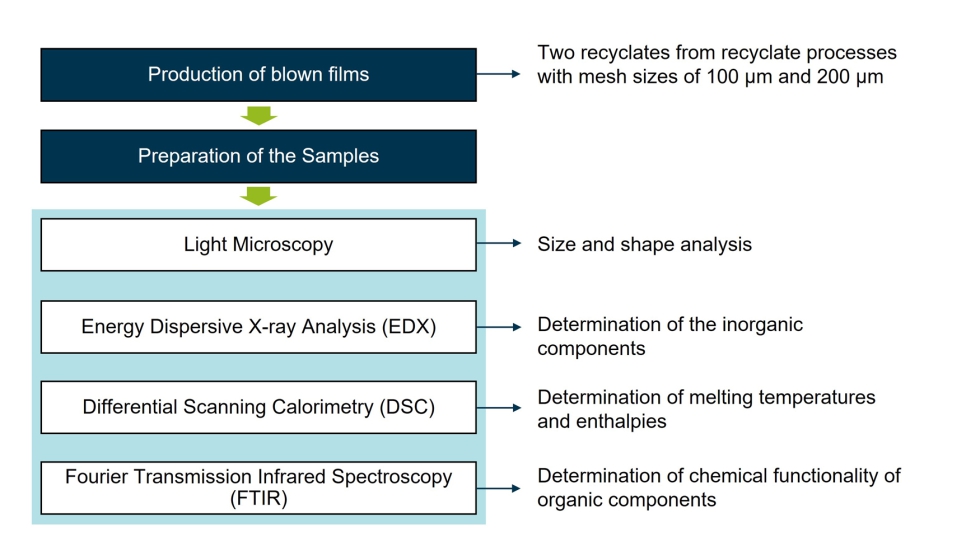

Se procesaron dos reciclados preparados de forma diferente en películas sopladas y observados bajo el microscopio de luz. Se utilizaron la espectroscopia de rayos X de dispersión de energía (EDX), la espectroscopia de infrarrojos por transformada de Fourier (FT-IR) y la calorimetría diferencial de barrido (DSC) para analizar las impurezas.

Los resultados muestran una variedad de partículas de diferentes formas y tamaños, que pueden atribuirse tanto a componentes orgánicos como inorgánicos. Se sospecha que un elevado número de impurezas con dimensiones muy superiores a la anchura de los poros del filtro son partículas de tipo gel consistentes en material reticulado o de alto peso molecular. Las diferencias significativas entre las zonas con puntos negros y sin puntos negros no pudieron detectarse con los métodos utilizados. El PE-LD, el PE-HD y el PP fueron identificados como componentes poliméricos en el material, que ya muestran los primeros signos de degradación.

Introducción y motivación

La mayor demanda de plásticos, con un 26,5% de todo el plástico producido en Alemania en 2019, se encuentra en el sector de los envases [NN20a]. Los envases suelen estar compuestos por una variedad de polímeros, aditivos, rellenos, revestimientos y adhesivos para conseguir diferentes propiedades funcionales en términos de protección de los productos envasados. Una visión general de la producción de envases por segmento y por tipo de plástico utilizado en la figura 1. Se observa que el polietileno de baja densidad (PE-LD o PE-LLD) es el polímero más utilizado para el envasado, especialmente como películas [NN20a].

![Figura 1: Resumen de la producción de envases en Alemania en 2018 [NN20a] Figura 1: Resumen de la producción de envases en Alemania en 2018 [NN20a]](https://img.interempresas.net/fotos/3503240.jpeg)

Figura 1: Resumen de la producción de envases en Alemania en 2018 [NN20a].

Sin embargo, la proporción de reciclados utilizados en lugar de materias primas en aplicaciones de envasado es sólo del 10,9% de los materiales plásticos procesados, y la mayor parte procede de los residuos postindustriales [NN20b]. La principal fuente de estos reciclados es el reciclaje de películas procedentes de los sectores del transporte y la industria, las botellas de PET y los envases rígidos dentro de actividades del sistema dual [NN20c]. Los residuos de láminas procedentes de la recogida de envases ligeros (Ger. Leichtverpackungen, LVP) sólo se reprocesan en una proporción del 6% en el proceso de reciclaje a granulados [URL21]. Los esfuerzos políticos y sociales a nivel europeo para pasar del reciclaje lineal hacia una economía circular (como la Economía Circular para los Envases Flexibles, CEFLEX) requieren, por tanto, estrategias para los envases de poliolefinas postconsumo, ya que los envases ligeros fabricados con poliolefinas constituyen la mayor parte de la producción de plásticos.

Al sustituir los nuevos plásticos flexibles por reciclados postconsumo, se puede ahorrar tanto energía como emisiones de CO2 en comparación con el material virgen [NN08]. En particular, el reciclaje de PE-LD tiene el potencial de reforzar la economía circular en el sector de los polímeros, ya que evaluaciones del ciclo de vida existentes indican beneficios significativos en términos de conservación de recursos [NN08]. Así pues, el reciclaje de los residuos de envases de película, que en su mayor parte consisten en PE-LD contribuye a la protección del clima al reducir las emisiones de gases de efecto invernadero.

Sin embargo, el reciclaje de muchos envases de película apenas es rentable hasta ahora, ya que la reutilización de la materia prima secundaria se limita a aplicaciones de bajo valor. Existen limitaciones en cuanto a respecto a las propiedades ópticas, mecánicas y térmicas de los reciclados, así como al olor [Mar16].

Reciclaje mecánico de residuos de películas

Al final de su ciclo de uso, las plantas de reciclaje alemanas agrupan una cantidad considerable de películas de plástico en una fracción de película (fracción DSD 310) [NN18]. Las películas de la fracción 310 se especifican como artículos de plástico usados con una superficie superior a la DIN A4. La baja tasa de reutilización de los residuos de láminas se debe a que cualquier fracción contiene inevitablemente impurezas (hasta un 8% aproximadamente) [NN18]. Estas tienen una influencia diferente en el proceso de tratamiento y, por tanto, en la calidad del reciclado, dependiendo de su tamaño y cantidad. Por ejemplo, la mayoría de las capas de barrera, así como los agentes adhesivos y los contaminantes parcialmente orgánicos, no pueden eliminarse de forma económica con los métodos de reciclaje establecidos [NN19]. Además, las películas contienen etiquetas, adhesivos y pigmentos de color (por ejemplo, tintas), así como aditivos (por ejemplo, auxiliares tecnológicos antiestáticos) y cargas (por ejemplo, minerales) además de los materiales de base [Nen06, NN19].

En general, las distintas impurezas modifican las propiedades del reciclado en función de su tipo y concentración.

Además de la influencia directa de las impurezas, la degradación de las poliolefinas también se ve afectada por ellas. El aumento de la degradación conlleva un empeoramiento de las propiedades del material [CDI+07, EP07 ILKT76, MGWE06]. Por ejemplo, las impurezas metálicas o los pigmentos utilizados para colorear los plásticos pueden acelerar las reacciones de degradación química [EP07, GJ03, SS20]. La degradación de las poliolefinas puras durante su procesamiento ya ha sido estudiada por algunos autores. Los estudios sobre el reprocesamiento de PE-LD muestran la ocurrencia paralela de los procesos de degradación de la cadena y la ramificación de la cadena, con el polímero mostrando una mayor tendencia a la reticulación [Zwe16].

En resumen, los problemas de clasificación, la contaminación del plástico y la degradación del material son las principales barreras para la reutilización del material de las películas de poliolefina. Las recientes innovaciones en el reciclaje incluyen mejores técnicas de clasificación, mejores procesos de lavado, mejores sistemas de desgasificación y diferentes técnicas de filtración para mejorar la calidad del polímero fundido. Aunque estas técnicas reducen las impurezas en los gránulos, se supone que no lo hacen completamente. Especialmente en el caso de fracciones de residuos muy contaminadas, existe el riesgo de que el esfuerzo del proceso de reciclaje supere el beneficio, tanto ecológica como económicamente.

La influencia de las impurezas en combinación con la degradación de los plásticos aún no se conoce suficientemente y los estudios realizados con materiales vírgenes limpios no pueden transferirse directamente a los materiales reciclados. El objetivo de las investigaciones del IKV es, por tanto, analizar las impurezas no volátiles contenidas en los reciclados de película disponibles en el mercado. Los resultados obtenidos deberían constituir una base para la investigación de la degradación de las mezclas de poliolefinas recicladas y servir para optimizar las condiciones de procesamiento del PE-LD en la producción de películas.

Materiales y métodos para la investigación de impurezas

Para el propósito de la investigación, dos diferentes reciclados de películas comercializables son extruidos en películas sopladas. La diferencia entre los materiales radica en el tamaño de los poros del filtro durante el proceso de preparación del reciclado. El material R1 se extruyó a través de un filtro con un tamaño de malla de 100 μm, el material R2 a través de un filtro con un tamaño de malla de 200 μm. Se utilizó una línea de película soplada de el tipo KFB 45/600 de Kuhne, St. Augustin, se utiliza para producir las películas de prueba. Los parámetros del proceso de la serie de pruebas se enumeran en la tabla 4.2. Se omitió deliberadamente el uso de un filtro de fusión adicional.

Tabla 1: Parámetros nominales del proceso utilizado para la producción de películas.

Para identificar las impurezas contenidas en las películas se pueden utilizar diferentes métodos analíticos.

La figura 2 muestra la metodología seleccionada para identificar las impurezas en el granulado. Los métodos analíticos se describen con más detalle a continuación.

Figura 2: Métodos analíticos para comprobar las impurezas en los productos fílmicos.

Se toman muestras de las películas en diferentes lugares y las impurezas se clasifican primero mediante microscopía óptica en función de su tamaño, color y forma. Para cada material se utilizan cinco secciones de película independientes para cada material. No es necesario seguir preparando las películas debido a su suficiente transparencia para la microscopía de luz transmitida. Cinco zonas por muestra con un aumento de 10. Otras 10 zonas por muestra se fotografían con un aumento de 300. El software de código abierto Fiji Image J se utiliza para analizar las imágenes de microscopía. Se miden las partículas individuales y se crean distribuciones de áreas sobre todas las áreas de la muestra.

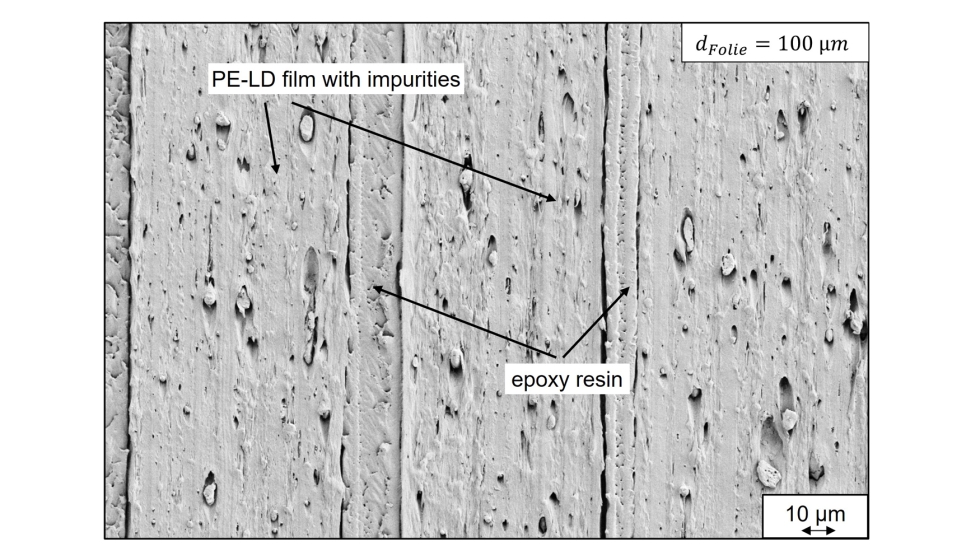

La espectroscopia de energía dispersiva de rayos X (EDX) se utiliza para obtener información sobre los componentes inorgánicos de los reciclados. Se analizan cinco muestras diferentes de cada uno de los dos materiales. Las muestras se cortan en tiras a lo largo de la dirección de extrusión y luego se unen unas 30 tiras de película se unen en pilas. Para poder garantizar una superficie clara para el análisis, se corta un borde no unido de cada pila de láminas con un microtomo. Para estabilizar las láminas individuales durante el corte, se pegan previamente con una resina epoxi de curado UV y se enfrían durante el corte.

Los experimentos se llevan a cabo en un sistema compuesto por un microscopio electrónico de barrido de emisión de campo Sigma VP, Carl Zeiss AG, Oberkochen, y equipo EDX adicional, Oxford Instruments plc, Abingdon.

Además, los cambios estructurales locales de la superficie de la muestra se investigan mdiante espectroscopia infrarroja por transformada de Fourier (FT-IR) con el método ATR (reflexión total atenuada en un cristal de diamante). Al analizar las impurezas, éstas se aíslan para minimizar las influencias de la matriz circundante en la medida de lo posible. Todas las mediciones se realizan con el instrumento FT-IR Nexus 870 de Thermo Fisher Scientific GmbH, Estados Unidos, desde 680 cm-1 hasta 4000 cm-1. Los resultados proporcionarán más información sobre la funcionalidad química de los componentes orgánicos.

La calorimetría diferencial de barrido (DSC) se utiliza para obtener información sobre las poliolefinas contenidas en el reciclado. Todas las mediciones se realizan con el DSC Q1000 de TA Instruments, New Castle, Estados Unidos. La masa de las muestras de película es de aproximadamente 2 mg y la masa de las muestras granulares es de 4,1 mg. Las mediciones se llevan a cabo en el rango de temperaturas de 0 °C y 200 °C a velocidades de calentamiento y enfriamiento de 20 °C/min. Se utilizan los valores medios de diez muestras. La temperatura de fusión Tm y las cantidades de calor Hm se determinan en el segundo proceso de calentamiento.

El objetivo de la investigación representada es determinar el número, el tamaño y la naturaleza de los contaminantes. A partir de estos datos, las conclusiones relativas a los potenciales de uso de las diferentes calidades de los reciclados en los envases de plástico.

Resultados y discusión

Una vez estudiados en detalle los principios básicos y los métodos de caracterización, a continuación se analizan los resultados de las investigaciones.

Análisis del tamaño, el color y la forma

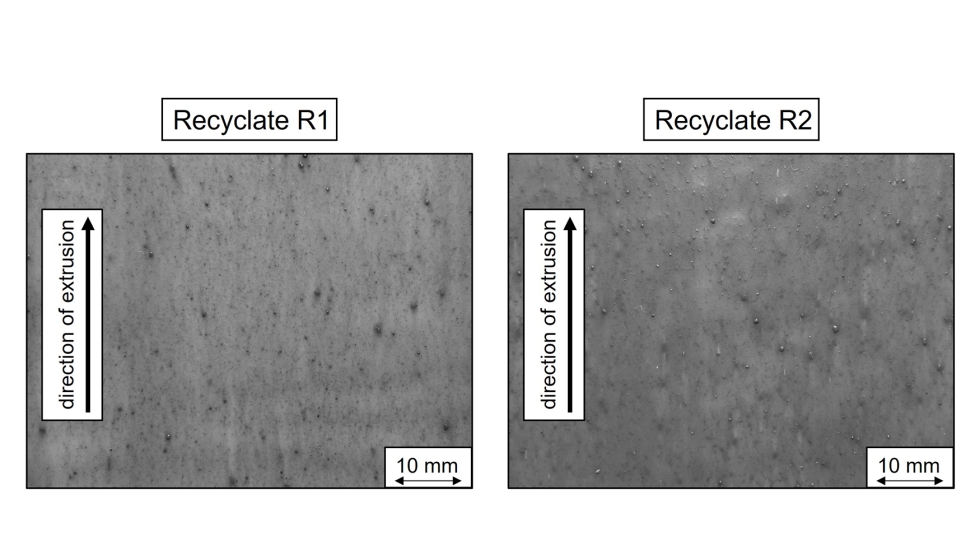

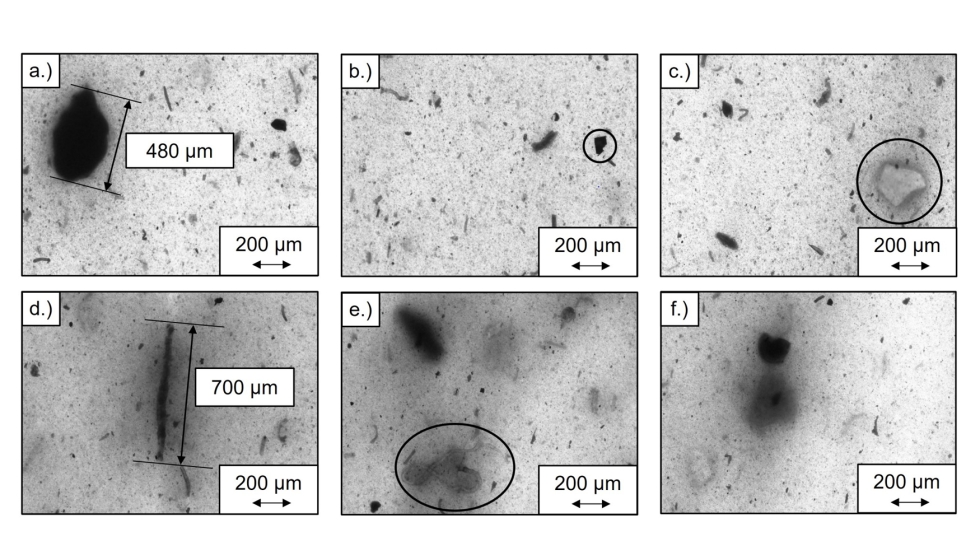

Los primeros exámenes visuales de las películas sin aumento, Figura 3, sugieren una densidad de partículas generalmente alta densidad de partículas. Las imágenes de microscopía con un aumento de 300 (véase la figura 3) proporcionan una visión cualitativa de los tipos de estos contaminantes, que difieren mucho en su color tamaño y forma. Se pueden ver partículas de bordes afilados, fibras textiles y una variedad de partículas muy pequeñas que son difíciles de especificar con más detalle en este punto. Las partículas de bordes afilados pueden atribuirse a otros polímeros frágiles e incompatibles que se rompieron en escamas durante la trituración y que pudieron pasar a través del filtro debido a su pequeño tamaño. Como los bordes siguen siendo claramente visibles después de la preparación y el procesamiento en películas sopladas, la de fusión de estos polímeros debe ser significativamente mayor que la temperatura de T = 200 °C. Las zonas definidas por el color también pueden indicar la presencia de polímeros extraños en que los masterbatches de color se han incorporado previamente a la masa fundida del plástico. Otros componentes orgánicos visibles son las fibras textiles. Dependiendo de su longitud, éstas son en forma de bucle o rectas. Estas partículas pasan a través de la malla del filtro debido a su forma estrecha y su gran flexibilidad. No se realiza un análisis detallado de los tamaños de las partículas debido a la forma muy variable de las partículas.

Figura 3: Métodos analíticos para comprobar las impurezas en los productos fílmicos

Sin embargo, independientemente de la diversidad de las partículas, predominan las manchas oscuras o las grandes acumulaciones de material dominan, que tienen dimensiones significativamente mayores que el tamaño de poro especificado de los filtros de fusión de 100 μm o 200 μm. Una partícula de este tipo en la película del reciclado R1 (cf. Figura 3.4 a) tiene, por ejemplo, un diámetro mínimo de 280 μm y un diámetro máximode 480 μm. Se supone que estas partículas tienen una consistencia gelatinosa a la temperatura de extrusión y, por lo tanto, pueden pasar por el filtro deformadas. Posiblemente se trate de estructuras de alto peso molecular o estructuras reticuladas compuestas por PE. Estas partículas se denominan en lo sucesivo como “puntos negros”.

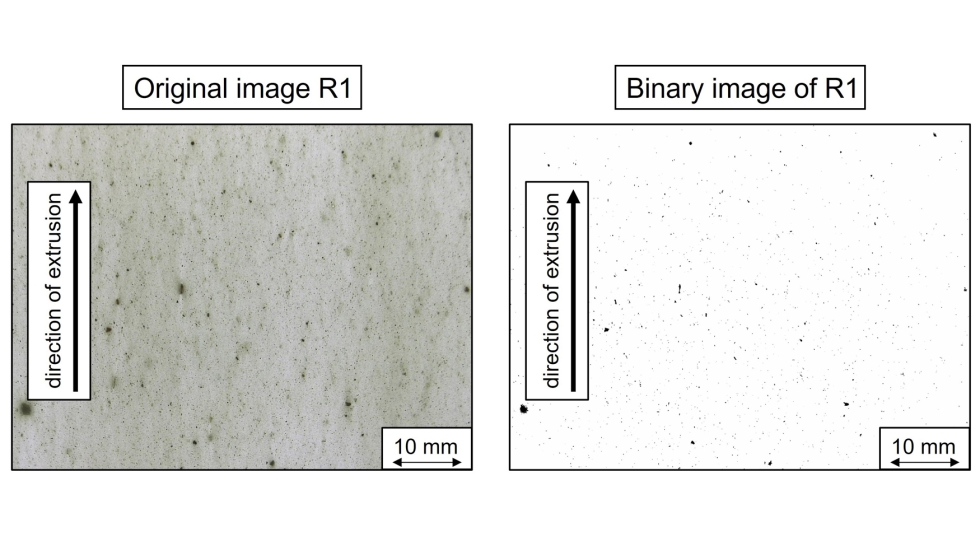

Con el software Fiji Image J, se generan imágenes binarias a partir de las imágenes de microscopía a través de un umbral global. Por lo tanto, el análisis de partículas sólo identifica las impurezas cuyo tamaño y el color estén por encima del valor umbral seleccionado. Hasta cierto punto, los resultados reflejarán invariablemente la elección del umbral y las condiciones de iluminación y, por tanto, sólo son adecuados para hacer comparaciones. La figura 5 muestra un ejemplo del valor umbral seleccionado, con el objetivo de desproteger las partículas por encima del tamaño de la malla. Con ello, se pueden hacer afirmaciones sobre las distribuciones de área y el número de impurezas de los dos reciclados. En relación a la imagen de microscopía con un tamaño de unos 32.300 x 24.300 μm2, los resultados muestran una media de unas 12,5 partículas para R1 y 20 partículas para R 2. Estas partículas cubren una superficie de 11.495 μm2 y 58.824 μm2 de media. En consecuencia, tanto la densidad de partículas en R2 es mayor y la fracción de área de dichas impurezas es mayor. En este momento no está claro si los componentes de la masa fundida blanda en R1 pudieron separarse mediante el filtro o si éstos se han dividido en muchas partículas más pequeñas bajo un mayor cizallamiento.

Figura 4: Imágenes de las películas sin aumento

Análisis químico

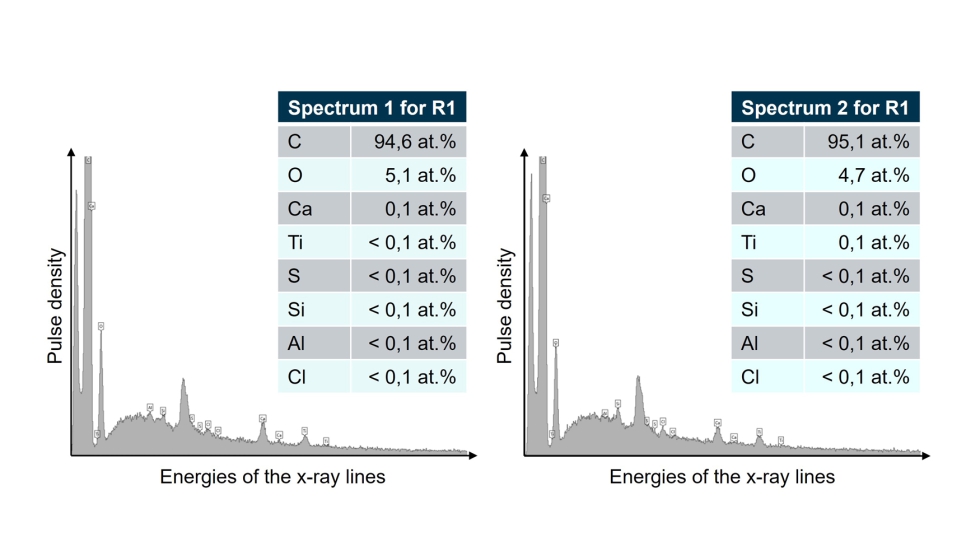

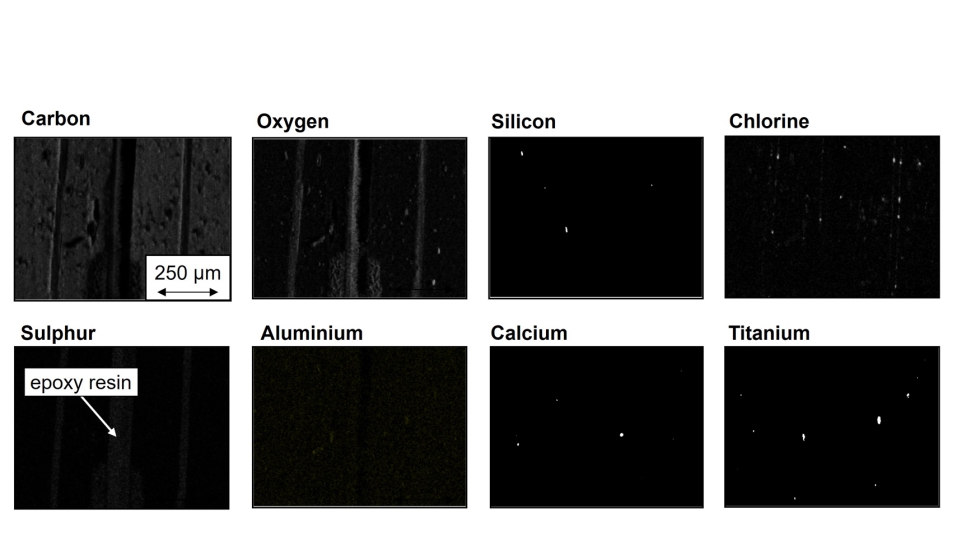

Se crean imágenes de microscopio electrónico de barrido (SEM) para cada material para cuatro muestras de película en cada caso. En cada imagen de SEM con tres o cuatro cortes transversales de la película, se examinan tres espectros en relación con la distribución de los elementos. Además, se crea una imagen de distribución para cada material. Se muestra como ejemplo una imagen SEM de una pila de películas de R2 ejemplo (véase la figura 3.6). Las investigaciones realizadas con el MEB muestran que todas las partículas visibles son significativamente más pequeñas que 100 μm. Esto sugiere que las manchas negras descritas anteriormente son de naturaleza orgánica, ya que este tipo de contaminaciones suelen aparecer blandas y líquidas y muestran menos contraste. Además, los procesos de calentamiento y enfriamiento mediante una platina de microscopía de temperatura controlada, con temperaturas entre T = 105 °C y T = 240 °C, muestran las mismas dimensiones y formas de los puntos negros. Esto apoya la suposición de que las impurezas más grandes son de alto peso molecular o de PE reticulado.

El análisis químico de los elementos de cada material muestra intensidades similares para todos los espectros y los dos reciclados estudiados, como se ejemplifica en la Figura 3.7.

Figura 3.7: Espectros de elementos EDX 1 y 2 para la imagen electrónica del material R1

El elemento carbono (C) es dominante en todos los espectros como parte de la cadena polimérica del PE. La presencia de aluminio (Al) se debe a que las bolsas de virutas, por ejemplo, se depositan al vapor con aluminio como barrera. Lo mismo ocurre con el efecto del silicio (Si) como como capa de barrera. Además, a menudo se añaden silicatos estratificados, como el talco, a los productos de película, que también contienen silicio. El silicato estratificado caolín también se forma a partir de silicio y aluminio. La adición de caolín mejora la resistencia química y las propiedades eléctricas, así como una menor absorción de agua.

Por lo tanto, se utiliza ampliamente como relleno en pinturas y tintas de impresión. En la transformación de plásticos, el carbonato de calcio y el dióxido de titanio también se utilizan como pigmentos blancos o para mejorar las propiedades del material. Esto puede explicar la aparición de calcio (Ca) y titanio (Ti) en combinación con el oxígeno (O) en los espectros. La detección del elementocloro (Cl) puede atribuirse al uso del PVDC como capa de barrera en las películas de embalaje o cloruro de polivinilo. Además, el cloro también puede estar presente en el reciclado en forma de sal como componente de los productos de relleno de los envases [Nen06]. Para ilustrar la distribución de los elementos y los respectivos tamaños de las partículas, cada uno de ellos se muestra individualmente como una imagen de distribución en la Figura 3.8. Los elementos silicio, cloro, aluminio, calcio y titanio son claramente visibles en las imágenes de los elementos. El azufre (S) puede excluirse en las películas, ya que el elemento se encuentra entre las capas de la película y, por tanto, puede asignarse al adhesivo de resina epoxi utilizado.

Figura 3.8: Imágenes de distribución EDX de los elementos de Recyclate 2.

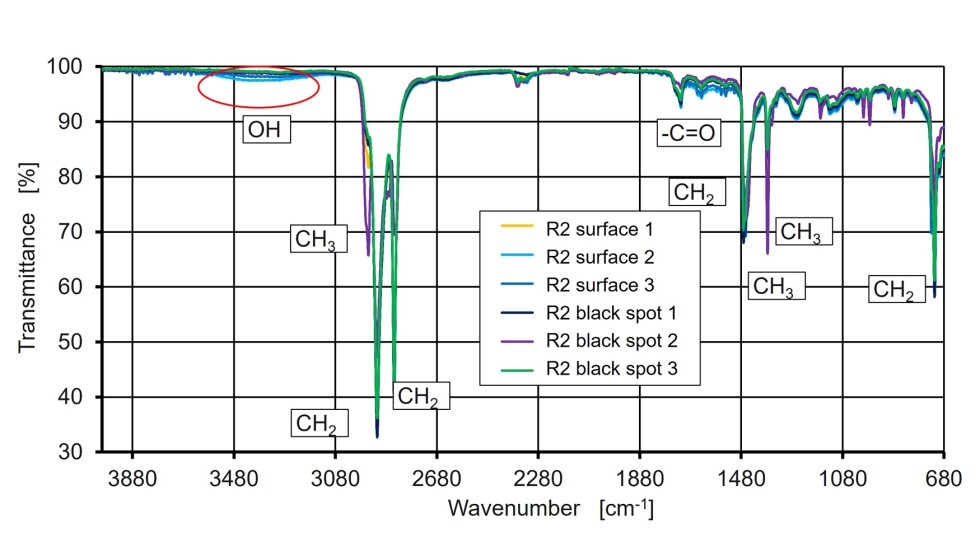

Figura 3.9: Resultados FTIR con el ejemplo de R2.

Para determinar los compuestos orgánicos de los reciclados e investigar la influencia de puntos negros, se realizaron mediciones FT-IR en las partículas extraídas y en las zonas de la película sin partículas. La figura 3.9 muestra un ejemplo de los espectros IR de dos mediciones cada una. La evaluación de los espectros muestra una alta concordancia con el PE-LD. No obstante, se observa un hombro o un pico débil alrededor de 2950 cm-1 (vibración antisimétrica del grupo CH3) y alrededor de 1375 cm-1 (vibración de deformación del grupo CH3), que indican polipropileno.

Además, las muestras muestran grupos OH alrededor de 3300 cm-1, lo que es una indicación de envejecimiento por oxidación. La oxidación provoca la formación de grupos que contienen oxígeno. El pico en torno a 1715 cm-1 indica un enlace -C=O. Sin embargo, no se aprecian diferencias claras entre las muestras con y sin punto negro en términos de composición química.

Análisis térmico

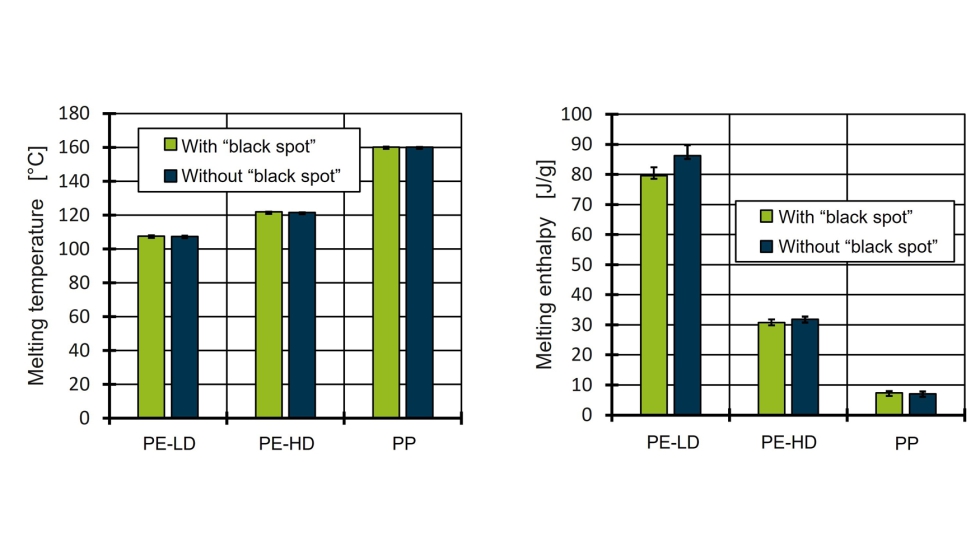

La influencia de los puntos negros en las propiedades térmicas se analiza mediante mediciones de DSC de los puntos negros. Sólo se examinan con más detalle el proceso de enfriamiento y el segundo proceso de calentamiento. Un cambio en el peso molecular de las muestras podría hacerse visible en diferentes entalpías de fusión. Se realizan mediciones de diez muestras con y sin puntos negros. Como puede verse en la Figura 3.10, se determinan tres picos endotérmicos por DSC, que pueden asignarse a PE-LD PE-HD y PP respectivamente.

El reciclado funde a unos 107,4 °C, la fracción PE-HD a 121,5 °C y la fracción PP a 160 °C. Los resultados con y sin puntos negros pueden ser comparados por DSC. Sin embargo, no se aprecian diferencias significativas entre los resultados con y sin puntos negros.

Esto se aplica tanto a las temperaturas de fusión como a las entalpías de fusión. Las desviaciones más pequeñas con respecto a la entalpía pueden atribuirse a la elección de los respectivos límites de integración. En este momento no es posible calcular el grado de cristalización debido a la composición desconocida de las muestras.

Conclusiones y perspectivas

Se analizaron las impurezas no volátiles en los reciclados de película disponibles en el mercado. Se demostró que un gran número de impurezas de mayor y menor tamaño no pueden ser filtradas mediante métodos convencionales de filtración en el proceso de reciclaje y causan defectos localizados en las películas.

Un gran número de contaminantes con dimensiones muy superiores a la anchura de los poros del filtro fueron identificados como manchas negras de naturaleza orgánica. Se supone que se trata de partículas en forma de gel consistentes en material reticulado o de alto peso molecular. Intuitivamente, un tamaño de malla de 100 μm parece reducir la fracción de área relativa de las manchas negras en comparación con un tamaño de malla de 200 μm. Se identificaron PE-LD, PE-HD y PP como componentes poliméricos en el material mediante DSC y FT-IR. Las diferencias significativas entre las áreas con puntos negros y sin puntos negros no pudieron ser detectadas por DSC y FT-IR. Los resultados de las mediciones de FT-IR sugieren un primer fenómeno de degradación en ambos tipos de muestras debido a la aparición de grupos OH y -C=O. Además, los elementos silicio, cloro, aluminio, calcio y titanio, que aparecen en los envases como rellenos, capas de barrera y productos envasados, fueron detectados por medio de EDX. Una composición proporcional exacta de los componentes orgánicos e inorgánicos no pudo determinarse. En investigaciones posteriores, para cuantificar los componentes inorgánicos se pueden realizar pruebas de cenizas. Las afirmaciones sobre la degradación, así como la información que falta sobre la cantidad de PP, PE-HD y PELD en el reciclado puede ser proporcionada por la cromatografía de permeación en gel a alta temperatura (HT-GPC) en combinación con la detección IR. Estas investigaciones deben ir acompañadas de mezclas de poliolefinas bien definidas. Además, estas mezclas específicamente preparadas.

Además, estas mezclas preparadas específicamente pueden utilizarse para realizar nuevos análisis mediante FT-IR y DSC con el fin de establecer curvas de calibración para composiciones típicas de reciclado.

En resumen, queda por sopesar si unos pocos puntos negros grandes (visibles) o muchos puntos negros grandes (visibles) o muchos pequeños (menos visibles, pero posiblemente más dañinos) de producto para la aplicación correspondiente. Por lo tanto, un tamaño de malla de filtro más fino no equivale necesariamente.

Por lo tanto, un tamaño de malla de filtro más fino no equivale necesariamente a una mayor pureza del reciclado y a una mejora de las propiedades del material.

Lamentablemente, más allá de la finura del filtro, la información sobre el tipo de filtración utilizado por los recicladores no suele facilitarse. Sin embargo, el tipo de sistema de filtración utilizado (posiblemente también cascada de varias unidades de filtrado) puede tener una influencia significativa en la calidad del material. Para la eliminación de partículas flexibles o puntos negros, podría utilizarse un filtro de gran superficie con un medio filtrante de profundidad podría utilizarse.

Además, en el futuro podrían intensificarse o examinarse más detenidamente otros métodos para la eliminación de sustancias extrañas, con el fin de mejorar el tratamiento de los reciclados. Una posibilidad de mejorar la depuración de los materiales es, por ejemplo adaptar el proceso de lavado durante el procesamiento del material para eliminar las impurezas no volátiles.

Agradecimientos

Las investigaciones recibieron apoyo financiero del Bundesministerium für Bildung

und Forschung (nº 02J20E540), a quien damos las gracias.

References

[CDI+07] Capone, C.; Di Landro, L.; Inzoli, F.; Penco, M.; Sartore, L.: Micromechanical analysis of the in situ effect in polymer composite laminates. Polymer Engineering and Science 47 (2007) 11, p. 1813–1819

[EP07] Ehrenstein, G.; Pongratz, S.: Beständigkeit von Kunststoffen. Munich: Carl Hanser Verlag, 2007

[GJ03] Gorghiu, L.; Jipa, S.and Zaharescu, T. S. R. M.: The effect of metals on thermal degradation of polyethylenes. Polymer Degradation and Stability 84 (2003) 1, p. 7–11

[ILKT76] Iring, M.; Lászlo-Hedvig, S.; Kelen, T.; Tu¨dós, F.: Study of thermal oxidation of polyolefins. VI. Change of molecular weight distribution in the thermal oxidation of polyethylene and polypropylene. Journal of Polymer Science 57 (1976) 6, p. 55–63

[Mar16] Martens, H.: Recyclingtechnik: Fachbuch fu¨r Lehre und Praxis. Wiesbaden: Springer Vieweg, 2016

[MGWE06] Marsh, R.; Griffiths, A. J.; Williams, K. P.; Evans, S. L.: Degradation of recycled polyethylene film materials due to contamination encountered in the products’ life cycle. Journal of Mechanical Engineering Science 47 (2006) 5, p.593–602

[Nen06] Nentwig, J.: Kunststoff-Folien. Munich, Vienna: Carl Hanser Verlag, 2006

[NN08] N.N.: Recycling for Climate Protection - Results of the Study by Fraunhofer UMSICHT and INTERSEROH on CO2 Savings through the Use of Secondary Raw Materials. Fraunhofer-Institut fu¨r Umwelt-, Sicherheits- und Energietechnik UMSICHT, 2008

[NN18] N.N.: Produktspezifikation 03/2018 Fraktions-Nr. 310-1. DSD – Duales System Holding GmbH Co. KG, 2018

[NN19] N.N.: Examination and testing of recyclability: Requirements and evaluation catalogue of the Institut cyclos-HTP for EU-wide certification. Institut cyclos-HTP GmbH, 2019

[NN20a] N.N.: Annual Report 2018/2019. IK Industrievereinigung Kunststoffverpackungen e.V., 2020

[NN20b] N.N.: Material flow diagram plastics in Germany 2019. Conversio Market Strategy GmbH, 2020

[NN20c] N.N.: Plastics-relevant waste streams in Germany 2019. Conversio Market Strategy GmbH, 2020

[SS20] Schyns, Z.; Shaver, M.: Mechnical Recycling of Packaging Plastics: A Review. Macromolecular Rapid Communications 42 (2020) 2, p. 1–27

[URL21] N.N.: How to recycle more plastics in lightweight packaging? URL: https://eurecycling.com/Archive/20131, 14.10.2021

[Zwe16] Zweifel, H.: Stabilization of Polymeric Materials. Berlin: Springer Vieweg, 2016

Abbreviations

Notation Description

A Aluminium

C Carbon

Ca Calcium

Cl Chlorine

DIN Deutsches Institut fu¨r Normung

DSC Differential Scanning Calorimetry

DSD Duales System Deutschland

EDX Energy Dispersive X-ray Spectroscopy

FTIR Fourier-Transform Infrared Spectroscopy

HT-GPC High-Temperature Gel Permeation Chromatography

IR Infrared

LVP light packaging (Ger. Leichtverpackungen)

PE-HD Polyethylene high density

PE-LD Polyethylene low density

PP Polypropylene

PVDC Polyvinylidene chloride

R1 recyclate 1

R2 recyclate 2

S Sulphur

Si Silicon

T Temperature

Ti Titanium

O Oxygen

UV Ultraviolet

(Publicación secundaria de la ponencia presentada en el 31°Coloquio Internacional de Tecnología de los Plásticos, Instituto de Procesamiento de Plásticos (IKV) en la Industria y la Artesanía de la Universidad RWTH-Aachen, 7-8 de septiembre de 2022, Aquisgrán, Alemania)