Crecer más rápido con estándares claros

Ypsomed apuesta por Engel como socio de sistema para su estrategia de plataforma

Más eficiencia y seguridad, mayor flexibilidad y una industrialización más rápida: estos fueron los argumentos fundamentales por los que Ypsomed decidió unificar sus procesos de producción como parte de su expansión mundial. Las soluciones de sistema integradas de Engel desempeñan un papel clave en la nueva estrategia de plataforma de esta empresa de tecnología médica.

Cada año, el número de enfermos de diabetes aumenta en todo el mundo un nueve por ciento. Para Ypsomed, un importante desarrollador y fabricante de sistemas de inyección e infusión para automedicación, esto significa un aumento de las ventas. Esta empresa cuya sede principal está en Burgdorf, Suiza, continúa expandiéndose de manera constante en todo el mundo. Su último paso ha sido construir en Schwerin, en el norte de Alemania, una planta totalmente nueva con 13.500 metros cuadrados de superficie de producción para moldeo por inyección y montaje. Ypsomed tiene sucursales en distintos lugares del mundo donde fabrica productos para grandes y prestigiosas industrias farmacéuticas: plumas, autoinyectores y sistemas de bomba para administrar medicamentos líquidos, por ejemplo insulina.

Ypsomed se está expandiendo. El último paso ha sido construir una nueva planta de producción en Schwerin y equiparla con máquinas de moldeo por inyección Engel e-motion totalmente eléctricas. (Imagen: Ypsomed)

Los productos y procesos de fabricación nuevos se diseñan en su planta matriz. Allí, la empresa tiene también su propio departamento de construcción de moldes y un centro tecnológico donde ensaya los procesos nuevos antes de emplearlos para producir en serie en las distintas plantas que tiene por el mundo.

La ventaja más grande es la rápida industrialización

Durante mucho tiempo, las máquinas de moldeo por inyección que esta empresa utilizaba en todo el mundo fueron de diferentes tipos y marcas. “Eso ya no cuadraba con nuestra estrategia de expansión” explica Frank Mengis, chief operating Officer (COO) de Ypsomed.

Por eso, hace cinco años se tomó la decisión de estandarizarlas. “El objetivo de la nueva estrategia de plataforma es seguir aumentando la eficiencia, seguridad y calidad, simplificando al mismo tiempo nuestros procesos”.

“La estandarización se está convirtiendo en una tendencia de la industria de tecnología médica, y no solo en las grandes compañías”, observa Christoph Lhota, director de Business Unit Medical del fabricante de máquinas de moldeo por inyección y proveedor de soluciones de sistema Engel, firma representada por Roegele. “Ypsomed es un ejemplo de ello. Desde un primer momento, definimos conjuntamente y en detalle todas las especificaciones, trabajamos en el pliego de condiciones y lo aplicamos sistemáticamente”.

Partiendo de esta base, hasta el momento ngel ha suministrado más de 100 máquinas de moldeo por inyección e-motion totalmente eléctricas a las sucursales de Ypsomed en distintos puntos del mundo. Aunque las fuerzas de cierre varíen (800, 1600 y 2.800 kN), por lo demás todas las máquinas son iguales. A la hora de elegir las opciones, se ha pensado en el futuro. No todas las máquinas hacen inicialmente uso de todo el repertorio de posibilidades. Antes bien, el objetivo ha sido evitar tener que reequipar las máquinas con posterioridad y, como resultado, tener que recalificarlas. De este modo, la estrategia de plataforma ahorra mucho tiempo y dinero en la explotación de las mismas. “Cualquier cambio que no necesite pasar por el Change Management supone un aumento de la eficiencia”, explica Lhota.

Con su alto grado de automatización, la producción de plumas de inyección exige que el moldeo por inyección sea muy preciso. (Imagen: Ypsomed).

“Ahora, en todas nuestras plantas del mundo podemos pedir máquinas de moldeo por inyección prácticamente de confección”, dice Mengis. “Sin embargo, la mayor ventaja es la industrialización. Los planes de calificación son idénticos para todas las máquinas nuevas. Eso nos permite incorporar mucho más rápido a la producción en serie las nuevas máquinas y procesos”.

Con las máquinas de alto rendimiento totalmente eléctricas e-motion, Ypsomed se asegura una producción muy precisa y totalmente exenta de fallos. Ello es un requisito importante para que los costos unitarios sean competitivos y las piezas moldeadas se puedan procesar sin defectos. Por ejemplo, una pluma de autoinyección consta –según el modelo– de entre 11 y 15 piezas que se montan de manera totalmente automatizada.

Automatización en una superficie mínima

Las máquinas de moldeo por inyección marcaron el principio. Desde entonces, Ypsomed ha empezado también a estandarizar la automatización de los procesos de moldeo por inyección.

“La experiencia con las máquinas de ngel ha sido muy buena. Somos un equipo compenetrado”, subraya Mengis. “Por eso hemos decidido asociarnos también con ngel para la automatización de los procesos de moldeo por inyección”.

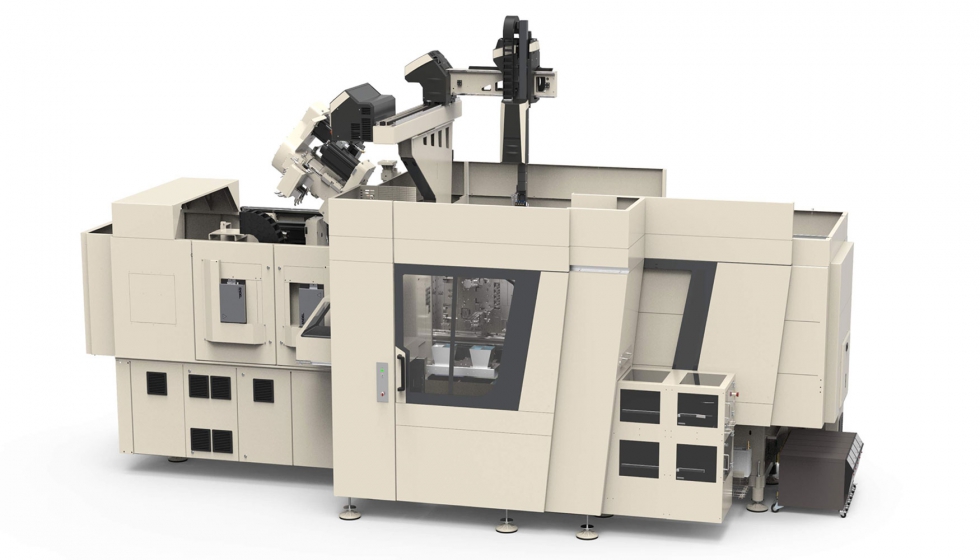

Ahora las máquinas de moldeo por inyección e-motion se equipan con robots lineales ngel viper. También desempeña un papel fundamental la nueva compact cell de ngel. Para diseñar la compact cell, que se presentó por vez primera en la feria K 2019, también ngel apostó por la estandarización. Gracias a su construcción estandarizada, esta nueva celda de automatización facilita la integración de los más diversos componentes de automatización y de otras unidades de proceso que operan a continuación. La celda contiene todos los componentes y es mucho más estrecha que un cerramiento de protección estándar.

“En lo que se refiere a la superficie ocupada, la compact cell es insuperable”, subraya Marlon Trachsel, process manager production technology de Ypsomed Suiza. “Observamos esta nueva solución en la feria K e inmediatamente vimos las ventajas que nos podía ofrecer”.

Una lógica de mando unitaria que hace el trabajo aún más seguro

Tal como sucede con las máquinas, todas las compact cell se construyen de idéntica manera para lograr la máxima flexibilidad posible. Para que no sea necesario cambiar de periféricos cada vez que se cambia de molde, las compact cell llevan todos los componentes necesarios, tanto para las piezas que caen libremente como para las que son depositadas suavemente por un robot viper. Las piezas que caen libremente, por ejemplo los portaagujas ?de los que se producen millones de unidades?, se desplazan sobre una cinta transportadora, pasan por un dispositivo de separación de tres vías y se introducen directamente en cajas. Para las piezas de carcasa, que el robot viper extrae de las cavidades, la compact cell proporciona bandejas de dos tamaños distintos. Las cajas y las bandejas se cambian automáticamente.

A pesar del alto grado de integración, la compact cell garantiza a los operadores que manejan la máquina la posibilidad de acceder en todo momento y con rapidez a la zona del molde. Para abrir la compact cell, las cajas y las bandejas se desplazan hacia un lado.

Las unidades de proceso para producto a granel y la superficie de colocación suave están superpuestas. De este modo, la compact cell logra una automatización extremadamente compacta. “Donde hoy hay cinco celdas de producción, tras el cambio a las celdas de automatización estandarizadas habrá seis instalaciones”, explica Trachsel. Con ello aumenta claramente la relación coste-eficacia, sobre todo en salas limpias.

Otra ventaja de la estandarización con soluciones de sistema Engel es el uso de una lógica de mando unitaria en toda la celda de producción. Los robots y otras unidades de automatización de Engel están totalmente integradas en el mando CC300 de las máquinas de moldeo por inyección. Gracias a ello, todo el proceso se puede ajustar y observar mediante la pantalla de la máquina. La automatización no obliga por tanto a los empleados de producción a aprender un nuevo concepto de control. Este aspecto es cada vez más importante en vista de la tendencia de los procesos de producción a aumentar su complejidad. Un manejo sencillo reduce el riesgo de cometer errores y hace tanto más fácil producir con una calidad siempre alta.

La estandarización nos permite incorporar mucho más rápido a la producción en serie las nuevas máquinas y procesos". – Frank Mengis, COO de Ypsomed. (Imagen: Ypsomed)

La digitalización impulsa la tendencia a usar moldes servoeléctricos

En la feria K, la compact cell se presentó ya con una aplicación médica. En una máquina de moldeo por inyección e-motion se produjeron piezas de carcasa para dispositivos médicos. En esta aplicación, la innovación tecnológica reside en dividir el proceso de moldeo por inyección en dos componentes para acortar la duración de los ciclos. Puesto que, por motivos de estabilidad, el grosor de pared de los dispositivos cilíndricos no se puede reducir, solamente el proceso de dos componentes ofrece la oportunidad de acortar el tiempo de enfriamiento y, con ello, la duración de los ciclos. En un molde de 8 cavidades con tecnología Vario-Spinstack de la empresa Hack Formenbau, que tiene un eje indexado vertical con cuatro posiciones, primero se moldea el cuerpo básico de polipropileno. La segunda posición sirve para enfriar y, en la tercera, se inyecta otra capa de polipropileno. “En suma, dos capas delgadas se enfrían más rápido que una gruesa”, explica Christoph Lhota. En la cuarta posición, las piezas se extraen del molde cerrado simultáneamente al proceso de moldeo por inyección, lo que también contribuye a un ciclo muy corto.

En esta aplicación, el molde de precisión bicomponente es accionado de modo totalmente servoeléctrico, para lo cual se utiliza un nuevo software desarrollado por ngel. El software garantiza que los movimientos servoeléctricos, por ejemplo de los noyos, puedan controlarse exactamente igual que los movimientos hidráulicos. Gracias a ello, el propio usuario puede programar los movimientos servoeléctricos sin necesidad de cualificaciones adicionales.

Con este software, ngel allana el camino para un mayor uso de moldes servoeléctricos. Y una precursora de esta tendencia es la tecnología médica. Los motivos para usar moldes servoeléctricos son la altísima precisión de los movimientos, la total ausencia de aceite y, cada vez más, la estrategia de digitalización. “Los motores servoeléctricos ofrecen más posibilidades de monitorizar con precisión los parámetros del proceso que influyen decisivamente en la calidad a fin de detectar tempranamente fallos, interrupciones y trabajos de mantenimiento pendientes”, aclara Gunnar Hack, socio ejecutivo de Hack Formenbau. En la feria K, el sistema Moldlife Sense System de Hack Formenbau mostró el gran potencial que la digitalización ofrece para la tecnología de moldes. De modo parecido a lo que, en las máquinas de moldeo por inyección, hacen los sistemas de asistencia inteligentes como iQ weight control o iQ flow control de ngel, en el futuro también se podrán contrarrestar estados críticos del molde antes incluso de producir ninguna pieza defectuosa o de que se produzcan daños por desgaste.

“Donde hoy hay cinco celdas de producción, tras el cambio a la compact cell habrá seis instalaciones”. – Marlon Trachsel, process manager production technology de Ypsomed. (Imagen: Ypsomed)

Aprovechar mejor las oportunidades que ofrecen el big data y la inteligencia artificial

También este es un tema importante en Ypsomed. Allí, la estandarización ya está fuertemete implantada en la estrategia de digitalización. Con el fin de aprovechar mejor las oportunidades que ofrecen el big data y la inteligencia artificial, Ypsomed está trabajando en vincular cada vez más estrechamente los sistemas informáticos de los distintos departamentos de la empresa. “La cantidad de datos generados aumenta, pero su aprovechamiento todavía no”, aclaró en febrero Uwe Herbert, IT Manager de Ypsomed, durante el med.con, el simposio de ngel sobre tecnología médica. “Si aprovechamos mejor este potencial, podemos aumentar aún más la calidad de los productos y, al mismo tiempo, la eficiencia de los procesos de fabricación”.

En la feria K 2019 hizo su debut: la ENGEL compact cell. Contiene todos los componentes de automatización y es considerablemente más estrecha que un cerramiento de protección estándar. (Imagen: Engel).