Los retos de los materiales compuestos, a escena

Helena Abril Lanzuela, técnico de dinamización en Aemac. info@aemac.org

11/12/2020En la 3ª Edición de la Jornada de Colaboración Empresa–Academia, organizada por Aemac se expusieron los retos de las empresas y las entidades que conforman la academia, congregando así a toda la cadena de valor de los materiales compuestos.

Tras un año complicado para todos, donde la mayor parte de los eventos para establecer contactos han sido cancelados, y siendo conocedores de las necesidades de la comunidad que representa Aemac, la organización optó por organizar el encuentro de manera virtual. El objetivo era favorecer la creación de oportunidades de cooperación dentro de los marcos de financiación vigentes y alinear los esfuerzos realizados en investigación con las necesidades de la industria.

El evento tenía que reinventarse. En primer lugar se abrió a todos los agentes de la cadena de valor que conforman la comunidad de Aemac: las universidades, los centros tecnológicos, las empresas y las pymes que presentaron sus propuestas. Se llevó a cabo en dos días, el primero constó de trece ponencias que mostraron las necesidades particulares de cada entidad en torno a sus últimos desarrollos en materiales compuestos. Tras quince días, donde la audiencia preparó su propuesta de valor con soluciones a los retos y solicitó su reunión con los ponentes, se celebró el esperado networking.

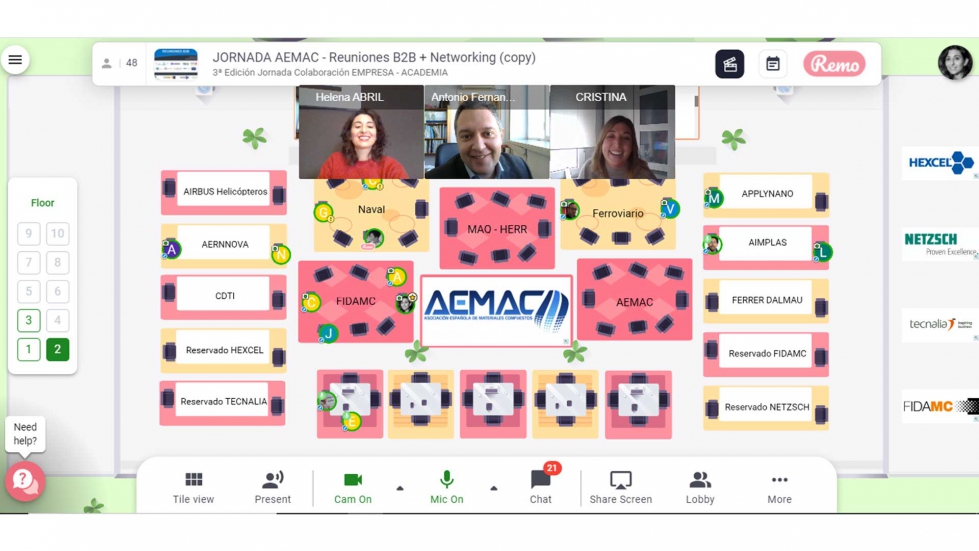

Se usó Remo, una plataforma innovadora muy interactiva e intuitiva, que simula un lugar físico para la interacción con los asistentes a través de una cámara web, micrófono y chat, sencillamente moviéndose de una mesa a otra, a modo de stand, entre los distintos pisos: libremente. Se dispusieron mesas de trabajo para las Reuniones B2B con los ponentes, concertadas por los interesados, mesas para los Patrocinadores Oro: Hexcel y FIDAMC y otros espacios temáticos como aeronáutica, automoción, construcción, máquina–herramienta, eólica, reciclado, etc. con capacidad para ocho personas, que fomentaron el intercambio de ideas. Hubo, además, espacios reservados para todos los patrocinadores, incluidos Netzsch y Tecnalia, y mesas libres para reuniones privadas.

Avances en sector ferroviario

Los retos y las necesidades expuestos en los distintos campos de actuación fueron muy variados. Participaron empresas tractoras como Talgo, líder mundial en el sector ferroviario que se encuentra inmerso en proyectos que implican la reducción drástica de peso en componentes de estructura primaria de sus trenes como la estructura de coches y el bastidor de rodadura. Ambos incorporan CRFP como elemento central para alcanzar el objetivo.

Talgo presentó sus grandes desafíos en materiales compuestos, en particular, en la fabricación del bastidor de rodal ligero, el proyecto más avanzado. El proyecto consigue una reducción de peso de hasta un 50% sobre la base de una solución híbrida CFRP-metal, en la que el compuesto resulta un material novedoso para este tipo de componentes en trenes. Supone un cambio radical en el sector, con nuevos retos y necesidades como la adaptación de procesos de ingeniería, mantenimiento y homologación junto con planes de validación de materiales más complejos, la actualización del marco regulatorio, modelos de costes, etc.

Aplicaciones en aeronáutica

Por otro lado, los referentes en aeronáutica Aernnova Composites y Airbus Helicópteros España, mostraron su último caso de éxito conjunto, relativo al programa Clean Sky2: el proyecto RACER. Durante su ejecución diseñaron y fabricaron un fuselaje trasero disruptivo para helicópteros de alta velocidad, con la implementación de materiales compuestos en toda su estructura y sus consiguientes retos superados. Destacaron el objetivo de peso en vacío del fuselaje trasero, así como la posibilidad de hacer realidad diseños que hasta ahora simplemente eran patentes, la integración de sistemas dinámicos en estructuras muy solicitadas y de geometrías complejas, la incorporación de materiales y soluciones del fixwing al ala rotatoria. Plantearon también las necesidades que tuvieron y seguirán teniendo en un futuro próximo: equipos de trabajo muy calificados y materiales ligeros con buen comportamiento estructural bajo condiciones de trabajo extremas, que permitan la optimización de los procesos industriales de cara a hacer realidad los disruptivos diseños de aeronaves de ala rotatoria.

La máquina-herramienta, también implicada

En la jornada también estuvo presente el sector máquina–herramienta y dos grandes empresas miembros de la Corporación Mondragón. Fagor Arrasate mostró sus últimos desarrollos en instalaciones de conformado y preformado de composites. También habló de su reto de desarrollar maquinaria ajustada a las necesidades de los clientes, especificando que sus necesidades pasan por la colaboración con empresas y centros de investigación que trabajen configuraciones y conceptos de “battery box” en material compuesto y que desarrollen nuevas aplicaciones en el sector automóvil.

Danobat, por su parte, presentó la tecnología ADMP para la laminación de telas secas, donde trabajan en dos frentes: el desarrollo de equipos centrado en cabezales de enrollamiento y laminación, y la demostración con socios/clientes para aplicaciones de estructuras con alto grado de integración y a costes ventajosos. Su reto es demostrar la capacidad de esta tecnología como una solución industrial y la necesidad de disponer de modelos de comportamiento de las telas secas en curvaturas no desarrollables y una solución de CAM adecuada al proceso ADMP, desde la conversión de los plies de 3D a 2D hasta la generación de los programas de laminación.

Tiempo para las pymes

Las pymes, que ya representan el 25 % de la comunidad de los asociados de Aemac, también tuvieron su espacio en este encuentro. En concreto TSI, con experiencia en medidas de vibración, ruido, deflexión operativa y monitorización de sistemas, expuso el desafío de detección de defectos mecánicos en estructuras de fibra en operación, para evitar paradas de funcionamiento innecesarias en aplicaciones diversas: componentes en turbinas eólicas, buques, aviones, trenes, automóviles, etc. Explicó la necesidad que han tenido de formar consorcios con entidades con experiencia en sistemas de monitorización basados en sensores ópticos, emisión acústica, termografía, correlación de imágenes digitales, etc. Además de usuarios finales de estructuras de fibra y fabricantes de componentes en materiales compuestos.

Applynano ha desarrollado a escala laboratorio nanomateriales de carbono, pre-procesados en forma de pasta “ready to use”. Son dispersables en resinas termoestables por técnicas convencionales y sin generar polvo en su manipulación, con el objeto de no renunciar a las propiedades excepcionales que aportan los nanomateriales de carbono a los composites. La empresa planteó como reto su validación industrial. Quiere realizarlo bajo un marco de colaboración dirigido a empresas fabricantes de resinas y materiales compuestos, que aporten su conocimiento en términos de necesidades y especificaciones, de procesos de fabricación y de validación de sus productos en condiciones reales de producción.

Ferrer Dalmau dio a conocer su tecnología de reciclado de composites termoestables en base epoxi, dentro de su R*Concept, un “Concepto del Respeto” que se estructura en cinco líneas de acción: R*educir, R*eparar, R*eciclar, R*eutilizar Y R*espetar. Sus retos son las tecnologías que permiten el reciclado de las resinas epoxi, la industrialización de equipos e instalaciones de reciclado de composites, la revalorización de los materiales reciclados, la validación industrial de pre-pregs reciclables, sistemas reciclables para fuego y humos y sistemas para impresión 3D reciclable.

La Academia y centros tecnológicos también estuvieron presentes

La Academia en esta ocasión, estuvo representada por la Escuela Técnica Superior de Ingeniería Aeronáutica y del Espacio (ETSIAE) de la Universidad Politécnica de Madrid, que aportó su experiencia probada en la monitorización de procesos y eventos, que incluyen el desarrollo de sensores y equipos. Así, y como reto para participar en proyectos de investigación, mencionaron la introducción de los sensores en la industria 4.0 a través de la monitorización y control de procesos, por lo que especificó la necesidad de encontrar socios especializados en el control y en la realización de procesos de fabricación de materiales compuestos.

El grupo de investigación AMADE de la Universitat de Girona, especialista en el comportamiento mecánico de materiales compuestos, presentó sus líneas de investigación. Engloban el desarrollo de modelos de daño para la simulación por elementos finitos y el desarrollo de métodos experimentales para la caracterización. Además de su papel activo, actualmente participan en seis proyectos CleanSky2. Destacan los desarrollos de métodos numéricos y experimentales para la caracterización de uniones adhesivas multi-material y de interacción de estructuras híbridas, entre otros, donde surgen nuevos retos para los que proponen colaboraciones en proyectos.

También participaron dos Centros Tecnológicos, asociados de Aemac, como Ideko y Aimplas. El primero es especialista en tecnologías de producción industrial que desarrolla procesos de fabricación avanzada por radiación ultravioleta, monitorización de la compactación de preformas, procesos de control de la infusión y de mecanizado robotizado de composites, etc. Expuso sus retos, que pasan por la automatización de la infusión, proceso excesivamente manual y de interés para piezas de gran tamaño, simplificando su ejecución con materiales auxiliares colocados automáticamente por robótica colaborativa. El corte láser de preformas pequeñas en automoción y la aplicación de tecnologías de fabricación avanzada al sector ferroviario y naval apoyándose en la modularización de componentes, la monitorización y aplicación de conceptos de industria 4.0.

Por su parte, Aimplas presentó un proyecto de economía circular de composites termoplásticos a partir del reciclado de scrap que abarca desde la síntesis de polímeros, hasta la gestión de los residuos, incluyendo el reciclaje por pirólisis, solvólisis y degradación biológica. Expusieron sus retos que van desde la obtención de materiales reciclados de calidad (glicoles, monómeros, FV y FC recicladas) hasta el ecodiseño de nuevas estructuras con materiales reciclados. Los socios necesarios para llevar a cabo el proyecto son generadores y gestores de residuos, desarrolladores y aplicadores de ensimaje, fabricantes de materias primas y de nuevos productos con los materiales reciclados, etc.

Desde el ámbito de la financiación de los proyectos de I+D+i, estuvo presente CDTI. Presentó las ayudas más significativas para proyectos de aplicación para los materiales compuestos y algunos casos de éxito de proyectos que han contado con financiación. Durante las reuniones B2B atendieron a aquellos interesados en resolver cuestiones acerca de los posibles marcos de colaboración.

La jornada

Aemac invitó a toda la comunidad a la presentación de sus propuestas, eligió las entidades que consideró más representativas para que estuviesen contemplados todos los agentes del ecosistema de los materiales compuestos y algunos de los retos que tienen por delante estos materiales. Desde la optimización y automatización de los procesos de fabricación, la monitorización de los componentes fabricados en materiales compuestos, la homologación y validación industrial de nuevos materiales en sectores estratégicos, hasta la industrialización y mejora de su reciclabilidad desde el punto de vista químico, uno de los aspectos donde incidir para mejorar su sostenibilidad en todos los sectores de aplicación.

La jornada fue inaugurada por el presidente de Aemac, Jacinto Tortosa, y el director general de Industria y Pymes, Galo Gutiérrez, quien destacó el papel de España como pionera en la utilización industrial de los materiales compuestos. Asimismo, enfatizó que es preciso salvaguardar el know-how existente en el sector, porque será fundamental para seguir haciendo esfuerzos en innovación en sentido amplio y en I+D, .

La asociación destaca el esfuerzo realizado para celebrar la jornada en medio de una pandemia, así como el apoyo de los patrocinadores, la confianza de los asociados, la dedicación de los ponentes, miembros de la Junta Directiva de AEMAC y la participación de la comunidad. La jornada se dedicó a la memoria de Manuel Torres, uno de los referentes en los materiales compuestos, .

Por último, el presidente de la asociación, junto a Federico Paris, anunciaron las fechas para la XIV Edición del Congreso Bienal de los Materiales Compuestos que cumple 25 años. Será del 6 al 8 de Julio de 2021 en Sevilla, y estará co-organizado por la Universidad de Sevilla junto a Aemac.

La Asociación Española de Materiales Compuestos fue fundada en el año 1993 y es una organización sin ánimo de lucro. Conformada por los distintos agentes involucrados en el desarrollo de los materiales compuestos: Universidades, Centros Tecnológicos y de Investigación, Empresas y Pymes, Profesionales y Estudiantes. Su misión es la de servir de interacción entre la comunidad científica, técnica y empresarial para la transferencia de tecnología y gestión de conocimiento, fomentando la comunicación y difusión de actividades, promoviendo la formación especializada y representando en foros internacionales a la comunidad española de materiales compuestos.