Felipe Torrecilla, fundador de Uniqo Custom Engineering: “Su software es tan sencillo, que se integró con todo nuestro proceso productivo cuando lo implantamos. Además, trabaja de manera normal, como se hace en el día a día: primero en dos dimensiones y después generando y desarrollando el modelo para imprimirlo al final”

Uniqo Custom Engineering y los diseños 3D con SolidWorks

Redacción Interempresas

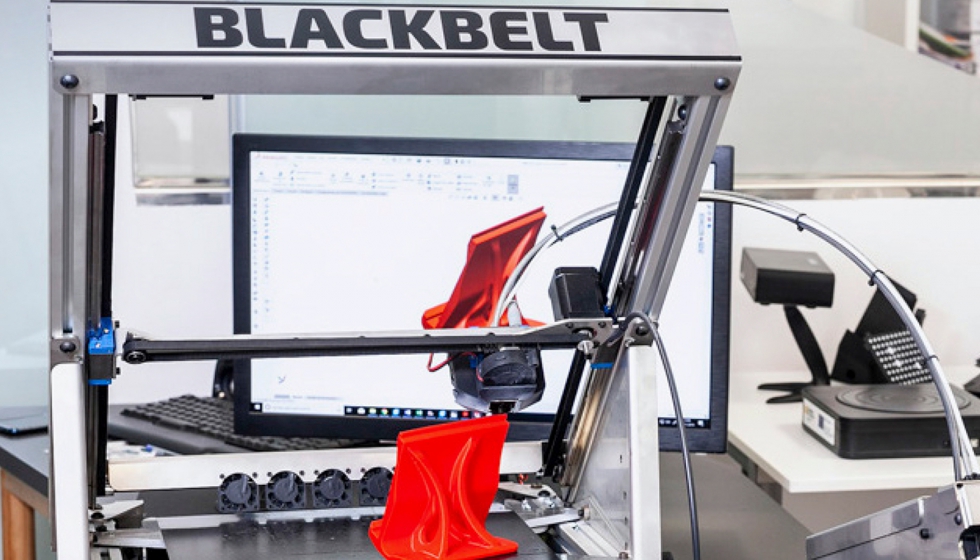

10/09/2020Con sede en Huesca, Uniqo Custom Engineering nació en 2016 con una firme apuesta por la innovación y la transformación digital de la fabricación. La compañía, una de las pocas en todo Aragón especializada en el diseño e impresión 3D para distintos sectores industriales, se dedica al desarrollo de proyectos de ingeniería personalizados para ámbitos como el industrial, el hidráulico, la automoción, el agrícola o el deportivo, entre otros.

Fruto de su buen hacer durante estos tres años, que ha derivado en diversos éxitos profesionales y en un crecimiento orgánico, la empresa tiene previstos como próximos pasos cambiar la ubicación de sus instalaciones, ampliar sus capacidades productivas y conseguir nuevas colaboraciones.

Desafío

- Buscar una herramienta fácil que se integrara con sus procesos de fabricación desde el inicio de la empresa.

- Eliminar fallos de fabricación y detectar los posibles errores cuanto antes.

Resumen

- SolidWorks Visualize

- SolidWorks eDrawings

- SolidWorks Premium

- SolidWorks Simulation Professional

- SolidWorks MBD

- SolidWorks Standard

Resultados

- Mejor comunicación con el cliente gracias a la posibilidad de poder presentarle visualmente el proyecto.

- Reducciones del 75 % en los flujos del trabajo.

- Reducción del 70 % en los costes gracias a la mejora de los flujos y a la detección de errores antes de pasar a producción.

Sencillez y rapidez, claves del éxito del software SolidWorks

Desde que se fundó, Uniqo Custom Engineering ha buscado ofrecer el mejor servicio a sus clientes, por lo que, con el objetivo de consolidar su crecimiento empresarial y conseguir una mayor proyección, decidieron seleccionar la plataforma SOLIDWORKS de Dassault Systèmes desde sus inicios para realizar todos sus diseños e ingeniería 3D.

Buscaban una herramienta de fácil uso, que pudiera integrarse en sus procesos de fabricación. Con ella, pretendían conseguir una comunicación óptima con sus clientes, eliminar los fallos de fabricación y detectar posibles errores en las fases iniciales de los proyectos, para poder corregirlos rápidamente.

“Su software es tan sencillo, que se integró con todo nuestro proceso productivo cuando lo implantamos. Además, trabaja de manera normal, como se hace en el día a día: primero en dos dimensiones y después generando y desarrollando el modelo para imprimirlo al final”, explica Felipe Torrecilla, fundador de la compañía, que lleva trabajando con SolidWorks desde 2004.

Un amplio abanico de aplicaciones

Reducciones del 75% en los flujos del trabajo y del 70% en los costes

Se puede hablar de infinitas ventajas del uso de la plataforma, ya que la compañía ha conseguido mejorar el flujo de comunicación con sus clientes, para que compartan de forma eficaz la información sobre el proceso de diseño y fabricación del proyecto.

Además, ahora pueden detectar interferencias en los diseños, que antes daban lugar a errores posteriores de fabricación. También han logrado detectar los fallos de diseño precoces en las fases iniciales de los proyectos. Esto permite evitar tener que esperar hasta el final de la fabricación para corregirlos, por lo que se ahorran tiempo y materiales y, por lo tanto, costes.

En resumen, el flujo de trabajo, que engloba recopilación de información, diseño con modificaciones personalizadas, producción, etc. se ha reducido casi en un 75% respecto al de un procedimiento convencional, pasando de 204 a 56,5 horas. A modo de ejemplo, antes de utilizar SolidWorks, invertían de 12 a 14 horas en recopilar información, haciéndolo a día de hoy en tan solo 1 hora gracias al escaneado. Asimismo, la impresión previa conllevaba de 15 a 29 días, y ahora son capaces de fabricar una pieza en escasas 48 horas.

Esto se traduce en una reducción de costes de hasta el 70% con respecto a los procedimientos tradicionales.

Reconocimientos internacionales a su trabajo

El equipo de ingeniería las fabricó de forma personalizada para un nuevo escape room, con los requerimientos de incluir una estructura interior con propiedades técnicas muy específicas.

Innovadores proyectos verticales

Las aportaciones de Uniqo Custom Engineering a los sectores para los que trabaja, gracias a SolidWorks, son numerosas. En el industrial, realizan diseño convencional de todo tipo de aplicaciones y en el de automoción, llevan a cabo, entre otras cosas, piezas para vehículos históricos, una tendencia con mucha demanda, ya que actualmente no se pueden fabricar mediante procedimientos convencionales o son muy costosas y estas desventajas desaparecen gracias al diseño y la impresión 3D.

En el sector agrícola, por su parte, diseñan implementos para todo tipo de aplicaciones, como imágenes del mecanismo de conducción automática de un tractor. En el hidráulico, han llegado a fabricar una tubería con roscas y un post acabado para sellar el conducto, partiendo de un elemento inicial que lleva el cliente y evitando invertir horas y horas de trabajo en el taller, como sucedía hace años.

Por último, en el caso deportivo, a modo de ejemplo, utilizan la plataforma para desarrollar componentes para triatletas profesionales, que dependen de cada segundo de ventaja para conseguir su éxito, personalizándolos para cada cliente, según su tipo de bicicleta.