Premios Jec Composites Show 2009, innovaciones galardonadas

• Aeronáutica

A400M puerta de cargo desarrollada por Premium Aerotec (Alemania). Consiste en un componente estructural de geometría compleja y dimensiones de 7 m x 4 m fabricada por la tecnología VAP (Vacuum Assitsed Proceess). Es la primera estructura primaria en el mundo fabricada en CFRP. La principal innovación reside en aplicar la tecnología de infusión en una única etapa a una pieza de dimensiones tan grandes y de geometría tan compleja.

• Edificación y Construcción. Dos primeros premios en esta categoría

- Marco de ventana utilizando Twintex como refuerzo localizado. Desarrollado por OCV Reinforcements (Francia, EE UU). Esta solución sustituye al proceso en dos etapas en el que perfiles pultruidos eran reforzados con insertos metálicos. La innovación en este proceso consiste en situarse entre la pultrusión y la extrusión utilizando el Twintex únicamente en aquellas zonas que lo requieren, simplificando el proceso de fabricación, permitiendo mayor libertad en el diseño de las ventanas y reduciendo el coste. Aplicable a sectores que requieran perfiles termoplásticos.

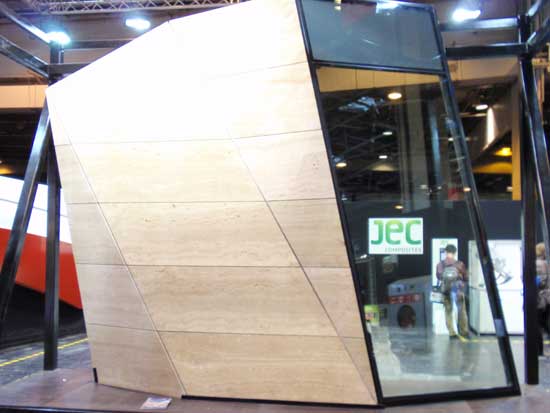

- Sistema modular de fachada a base a la combinación de estructuras sándwich en composite, vidrio y mármol. Desarrollado por Skandinaviska Glassystem AB (Suecia). Fachada para un bloque de oficinas de seis edificios que presenta aspectos diferentes según por donde se observe por un lado vidrio y por el otro mármol. La estructura modular dónde se soportan estos materiales son de composite tipo sándwich lo que facilita su colocación ya que es cuatro veces más ligera que una estructura metálica convencional, no tiene problemas de corrosión es inherentemente aislante acústico y no le afecta la humedad.

• Automatización

-Robot para el pegado de composites termoplásticos, desarrollado por Kuka (Alemania). Permite el pegado de piezas de diferentes materiales con geometrías curvas asegurando una buena calidad y un alto grado de automatización. De utilización en aeronáutica también podría se utilizado en automoción (paneles de instrumentos, asientos, elementos protección al impacto, soporte parachoques).

• Energía y Medio Ambiente

-Generador de energía eléctrica por aprovechamiento de la energía las olas del mar, desarrollado por 3B Fibreglass (Bélgica). El dispositivo consiste en una estructura en composite soportado por un sistema de boyas sobre la superficie del mar. Se evitan así problemas de corrosión, envejecimiento y costes de mantenimiento. Desarrollado dentro del proyecto Wave Hub que tiene como objetivo final desarrollar para 2010 la primera instalación en alta mar con el objetivo de validar este prototipo.

• Procesos

-Sistema automático de colocación de cintas de composite termoplástico para consolidación 'in situ', desarrollado por IVW (Alemania). Con este dispositivo se reducen a la mitad los ciclos de producción pudiendo obtener piezas de geometrías curvas complejas. El hecho de utilizar materiales termoplásticos se debe a su facilidad de limpiado y a su ilimitado tiempo de vida. En la última fase de desarrollo, el proyecto comenzó en el año 2000, se está colaborando con Cincinnati Machines, proveedor de Airbus.

• Materias Primas

-Dos nuevas resinas para celdas de combustible, desarrolladas por Huntsman (Suiza). Una nueva generación de resinas basadas en benzoxacina ha sido desarrollada para cumplir con los exigentes requerimientos que debe cumplir una celda de combustible para el sector de la automoción. Composites de grafito formulados con estas resinas pueden sustituir a los materiales actualmente utilizados.

• Transporte

-Tanques de alta presión para almacenamiento de hidrógeno, desarrollado por Profile Composites Inc. Se utilizan preformas de fibra de carbono secas sobre la que se inyecta la resina por RTM. Las principales ventajas de esta tecnología es la reducir el tiempo de ciclo de 6 horas, por fillament winding, a 20 minutos, así como conseguir los 10.000 psi requeridos para asegurar las especificaciones de Toyota para su utilización en serie.