Arburg fabrica mascarillas de alta tecnología

Después de que Arburg comenzara a producir gafas protectoras en las inyectoras Allrounder en su sede de Lossburg (Alemania) a mediados de abril, la empresa ha puesto en marcha otro proyecto para combatir la propagación del coronavirus: Desde el 11 de mayo, las mascarillas se inyectan a partir de LSR (caucho de silicona líquida) y PP (polipropileno). Se espera que unas 3.500 mascarillas de alta tecnología se produzcan diariamente en condiciones de producción en serie. El producto se utilizará inicialmente para proteger a los propios empleados de la empresa en todo el mundo y luego se distribuirá lo más rápidamente posible a través del distrito de Freudenstadt a los hospitales y centros de atención.

“Estamos involucrados en varias iniciativas de ayuda y también impulsamos proyectos internos de la empresa como esta mascarilla. La demanda es enorme. Estamos recibiendo peticiones específicas de hospitales y residencias de ancianos de toda la región”, dice Gerhard Böhm, director general de Ventas de Arburg, sobre la situación actual. “Nosotros desarrollamos las mascarillas de alta calidad y sostenibles hechas de LSR y PP flexibles y además fabricamos los primeros prototipos con nuestros Freeformers. La simulación de componentes y moldes de LSR se llevó a cabo con el software Sigmasoft de Sigma Engineering. En un tiempo récord de sólo unas cinco semanas, nuestros socios Polar-Form y Foboha construyeron los correspondientes moldes de inyección para los componentes de LSR y PP. Esto significa que ahora podemos empezar la producción en serie en Lossburg”. Las empresas Ewikon (canal frío) y Männer (canal caliente) también participaron en la implementación de la tecnología de moldes. Otros socios fueron Barth Mechanik (pinzas) y Packmat (tecnología de embalaje), la materia prima para varias 10.000 máscaras fue patrocinada por el grupo químico Wacker y Borealis.

Arburg está involucrado en la crisis de Covid-19 (de izquierda a derecha): Manuel Frick, director de ventas de LSR, los directores Gerhard Böhm (Ventas) y Guido Frohnhaus (Tecnología e Ingeniería) y Thomas Walther, jefe del departamento de tecnología de aplicación, presentan las primeras máscaras de alta tecnología.

Mascarilla multifuncional

Las mascarillas flexibles hacen mucho más que actuar como un simple protector bucal de tela: El producto multifuncional consiste en una mascarilla de LSR suave que se coloca sobre la nariz y la boca y un firme escudo de PP con ojales para sujetar las bandas elásticas. En el centro hay una conexión estandarizada con un agujero (DIN EN ISO 5356-1:2004).

Para evitar la infección en la vida cotidiana, por ejemplo, en las reuniones profesionales o en las compras en el supermercado, la abertura se cierra con la llamada compuerta de flujo. Esto descarga el aire que se respira hacia abajo y así se reduce significativamente el riesgo de infección.

En la siguiente etapa de expansión, se puede colocar una carcasa de filtro en la abertura. Arburg tiene la intención de fabricar este componente junto a sus socios muy pronto. Las empresas que participan en este proyecto son Weber (molde), Günther (tecnología de canal caliente), Küfner (filtro), Herrmann Ultraschall (tecnología de soldadura) y Packmat (tecnología de embalaje).

La mascarilla consiste en una máscara suave de LSR y un escudo firme de PP con ojales para sujetar las correas elásticas. Para el uso diario, la abertura puede ser cerrada por la llamada puerta de flujo.

Mediante el uso de los correspondientes filtros FFP2 o FFP3, los médicos y enfermeras, por ejemplo, pueden protegerse de forma fiable de los virus o las bacterias cuando están en contacto directo con personas enfermas.

Las mascarillas están diseñadas para un uso múltiple y pueden ser fácilmente esterilizadas. “Las mascarillas son un elemento esencial de la protección de la salud de los pacientes. De esta manera, se pueden conservar los recursos”, subraya Thomas Walther, jefe del Departamento de Tecnología de Aplicaciones de Arburg. El material LSR sin temple del tipo Elastosil LR 5040 es adecuado para aplicaciones en contacto con alimentos según FDA CFR 21 §177.2600 y BfR XV. “Siliconas”, y se ha probado su biocompatibilidad. Además, el LSR tiene buenas propiedades de sellado, una alta resistencia al desgarro y puede ser fácilmente esterilizado.

Al menos 15.000 mascarillas por semana

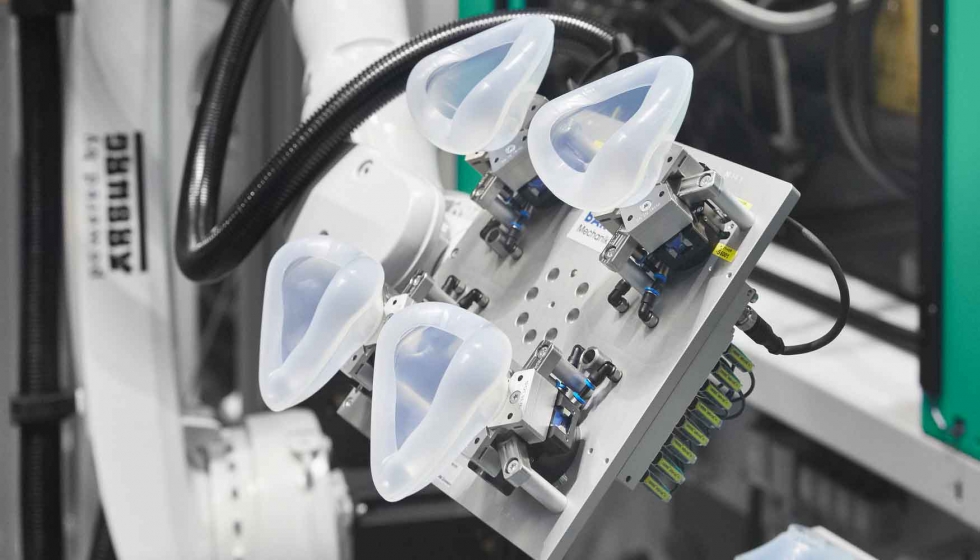

“Esperamos producir al menos 15.000 de estas máscaras por semana en dos turnos. Si trabajáramos las 24 horas del día, sería posible incluso duplicar este número”, explica Manuel Frick, quien como experto en LSR en Arburg diseñó el producto. Para ello se utilizan dos máquinas de inyección eléctrica. Una Allrounder 570 A con una fuerza de cierre de 2.000 kN produce las máscaras de LSR en el Centro de Entrenamiento de Arburg utilizando un molde de 4 cavidades de Polar-Form, mientras que una Allrounder 470 E Golden Electric con una fuerza de cierre de 1.000 kN y un molde de 2 cavidades de Foboha produce simultáneamente los correspondientes escudos de PP en el Centro de Clientes. La inyectora más grande funciona con un sistema de dosificación LSR de Elmet y un robot de seis ejes de Kuka, que, en un sofisticado proceso de desmoldeo, retira las mascarillas del molde y las coloca en una cinta transportadora.

En la segunda máquina, los escudos de PP se manejan más fácilmente con un sistema robótico lineal Multilift Select. Finalmente, el escudo de PP se coloca manualmente en la máscara de silicona con enclavamiento, esto se completa con las correspondientes bandas elásticas y se empaqueta. Mediante el uso de un LSR sin templado, este paso puede llevarse a cabo sin paradas de producción disruptivas causadas por el templado del componente, que requiere mucho tiempo y energía.

Los primeros contingentes de mascarillas se están distribuyendo a los propios empleados de la empresa en todo el mundo y a los socios que han participado de forma significativa. En el próximo paso, el distrito de Freudenstadt se encargará de la coordinación y distribución adicional a hospitales, centros de atención y organizaciones de defensa civil.