Leitat aporta sus soluciones de Industria 4.0 al proyecto CIEN Smartfactory

Jordi Magdaleno Maltas, investigador senior de Robótica en Leitat

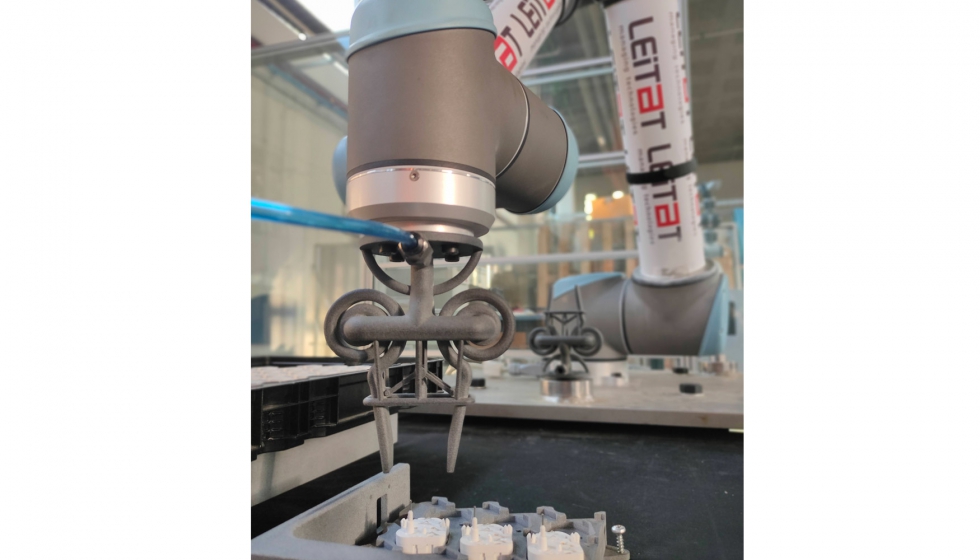

30/04/2020En la célula colaborativa compacta, un operario y un robot pueden desarrollar su trabajo de forma conjunta. Leitat ha investigado y desarrollado varias tecnologías para ella: un sistema de comunicaciones entre el robot y el framework ROS (Robot Operating System), un sistema anticolisión humano robot y el diseño y fabricación de garras robóticas monobloque con impresión aditiva.

El sistema anticolisión humano-robot se realiza mediante una cámara RGB-D que supervisa de forma continua la distancia entre el robot y la persona, haciendo que el robot se detenga si se encuentran demasiado cerca. Una vez la persona vuelve a estar a una distancia segura, el robot reanuda su tarea de forma automática sin peligro para el operario dentro de la celda.

El coordinador del sistema es un programa creado en el framework ROS que capta las imágenes de la cámara y lanza las ordenes de parada y reanudación aprovechando el sistema de comunicaciones con el robot.

Esta celda ha sido probada en dos demostradores para validar tanto el sistema anticolisión como las respectivas garras creadas para sus respectivos procesos.

En el primer demostrador se recogen unas lentes transparentes del cuadro de instrumentos de un coche mediante un sistema de visión artificial y un robot para suministrarlas a una máquina embellecedora. En este proceso, el robot utilizaba un útil de repinzado para lograr colocar de forma correcta las lentes en la máquina.

Para recoger la pieza desde un inicio en la posición correcta, Leitat ha diseñado una garra robótica mediante ventosas con un mismo contorno al de la pieza y la ha dotado de un sistema autocentrante. Esto ha permitido prescindir del útil de repinzado y simultáneamente reducir el tiempo de ciclo. Además, la garra se ha diseñado con los conductos neumáticos necesarios integrados y un modelado con formas orgánicas, que se traduce en una reducción del mantenimiento por tubos neumáticos rotos y reduce el peso de la pinza de forma considerable, evitando inercias innecesarias que disminuyen la vida del robot.

Para acabar de rebajar aún más el tiempo de ciclo, la garra se ha duplicado y conectado mediante un puente para que el robot pueda descargar y cargar la máquina inmediatamente. De esta forma, se incrementa el tiempo de utilización de la máquina y se eliminan los tiempos de espera del robot para acceder a la máquina.

El puente esta realizado con impresión 3D y ha sido diseñado para ser hueco, pero con una estructura interna que le permite tener la rigidez necesaria para su cometido.

El segundo demostrador consiste en recoger motores eléctricos para velocímetros de una bandeja de plástico para su inserción en el cuadro de instrumentos. La garra monobloque se ha diseñado de forma que su funcionamiento se realice únicamente mediante aire comprimido. Está dotada de un sistema de espirales diseñadas para que, al entrar aire a presión, se produzca una deformación que haga que la pinza se cierre, pero que, al liberar el aire, se abra y finalmente recupere su forma original.

Las dos garras presentan la gran ventaja de poder ser fabricadas en unas horas con una impresora 3D, por lo que en caso de rotura se puede conseguir un recambio en poco tiempo en la propia empresa sin tener que estar limitado por la disponibilidad de la cadena de proveedores.

Para el sistema autónomo para logística con AGV, Leitat ha desarrollado dos HMI (Human Machine Interface): uno centrado en monitorizar y definir los elementos del sistema logístico y otro para los operarios de planta distribuidos en el almacén y en diferentes líneas.

Los dos HMI se comunican con el sistema logístico encargado de procesar diversos eventos y tomar decisiones mediante el protocolo MQTT.

El HMI central es operado por el responsable de almacén. Desde aquí puede ver en un mapa la localización de todos los AGV en tiempo real, los puestos de dejada y recogida de material, así como los puntos de recarga de los AGV. El sistema le permite añadir y modificar los parámetros del sistema para adaptarse a los cambios que se puedan producir en planta. Además, permite visualizar en tiempo real los pedidos lanzados por el sistema logístico para poder monitorizar que el sistema marcha bien y que no se están produciendo retrasos.

El HMI para los operarios dispone de varias opciones para que puedan indicar al sistema central varios eventos.

Los operarios de almacén pueden usar su HMI para informar de que han terminado de preparar un pedido mientras que los operarios de línea tienen la opción de informar de que se ha llenado un carro con producto terminado. El sistema central, al recibir estos eventos envía un AGV disponible para trasladar los materiales a su destino.

El resto de los operarios pueden indicar que hay otro tipo de materiales a llevar a almacén como pueden ser cajas vacías, o informar al sistema de qué han hecho un movimiento logístico de forma manual.

Casi paralelamente al cierre de smartfactory, se inicia el proyecto TRREX. Este proyecto, igual que smartfactory busca que la industria avance en su digitalización y la implantación de robótica avanzada.

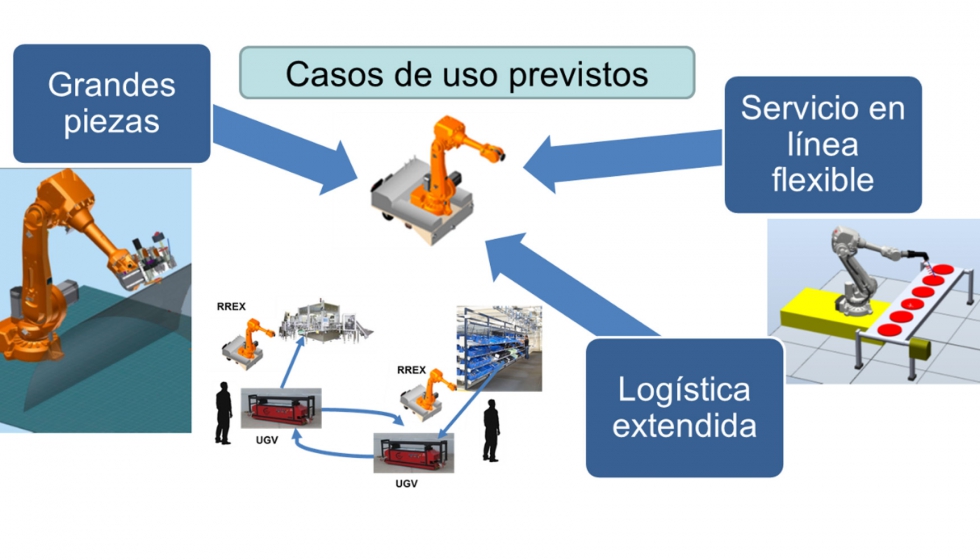

El proyecto TRREX tiene como objetivo investigar y desarrollar la tecnología para poder desplegar plataformas y robots industriales con capacidades de carga media que extienden su espacio de trabajo mediante navegación autónoma y son capaces de realizar procesos de fabricación complejos con la maquinaria existente. En pocas palabras, se quiere crear un RREX (Robot de rango extendido).

El concepto de RREX es diferente al de un robot industrial sobre una plataforma móvil autónoma. Los RREX tendrá un control único de la plataforma y del robot, de forma que sus movimientos estarán coordinados. Se tendrá una dinámica optimizada al conjunto y serán capaces de embarcar brazos robots con una capacidad de carga superior a los 50 kg.

En Leitat se está desarrollando el modelo cinemático de la plataforma y el brazo robot. Este paso es el que permitirá poder obtener un primer control de los ocho ejes del RREX de forma simultánea en vez de tenerlos como dos controles separados.

En el proyecto también se desarrollan las tecnologías accesorias que hacen que se despliegue todo el potencial de los RREX.

La primera es el desarrollo de nuevas baterías y sistemas híbridos con supercaps para augmentar la autonomía y los ciclos de carga del RREX, así como toda la electrónica necesaria. Ligado a ellos, se están desarrollando sistemas de carga inalámbricos para poder colocar puntos de recarga en zonas estratégicas y realizar cargas oportunistas mientras el RREX trabaja.

Se está trabajando en la creación de un sistema de recetas universal y un sistema de tareas intercambiables. El sistema de recetas universal será la forma de definir las tareas del RREX, sin depender de un lenguaje de programación de robot especifico. Gracias a este sistema un RREX podrá ser creado con cualquier combinación plataforma robot, sin importar los fabricantes, dando lugar a una gran flexibilidad para la construcción de los RREX según los requerimientos necesarios. Las tareas de la receta se adaptarán a cada plataforma de forma automática, sin necesidad de realizar una programación específica para cada plataforma.

El sistema de recetas universal abre la posibilidad de transmitir las tareas entre RREX. Al funcionar mediante el sistema de recetas universal, si un RREX tiene las herramientas adecuadas, puede ir a desarrollar una tarea diferente según las necesidades productivas. Este sistema comprobaría si el RREX tiene las herramientas, y en caso afirmativo, se le asignaría la nueva tarea con un sistema de gestión y el RREX empezara a trabajar. Estos sistemas permitirán introducir la fabricación flexible y de tiradas cortas, al permitir una fácil reorganización de las tareas a realizar por los RREX.

Para ello, una de las tecnologías que se están investigando la creación de gemelos digitales que incorporen la lógica de los RREX y sean capaces de simularlos para poder llegar a controlar toda una fábrica.

Se está preparando la capacidad de navegación autónoma sin necesidad de definición de rutas, así como estrategias de navegación con flotas, tanto para RREX como para AGV independientes. De esta forma, se pueden realizar tareas como soldaduras en grandes piezas, donde un RREX equipado con un brazo robot de gran alcance y un equipo de soldadura, vaya acompañado de dos AGV auxiliares: uno que transporta el material de soldadura y otro que actúe como segunda batería.

El RREX realizaría la soldadura y obtendría el material y la energía de las plataformas auxiliares.

Si alguna de las plataformas se queda sin energía o material, se llamará automáticamente a otras plataformas con material disponible.

Otra tecnología en desarrollo es un protocolo para el descubrimiento automático de las capacidades de diferentes máquinas. Este protocolo permitiría a dos máquinas comunicar entre ellas que acciones pueden realizar y ordenar ejecutarlas. Este protocolo seria implementado en máquinas (por ejemplo, una inyectora) para que el RREX pueda descubrir como operarlas de forma sencilla. Esto permitiría que la programación de las tareas del RREX se haga de forma fácil, sin necesidad de tener conocimientos técnicos de cómo realizar la interacción entre ellas (por ejemplo, parar la máquina para cambiar el molde y volver a encenderla una vez hecho el cambio).

Esto abre nuevas estrategias de producción que se van a estudiar dentro del proyecto para cuantificar sus posibilidades de forma inmediata y a varios años vista dentro de la industria.

Al tener un esquema pensado en tener varios robots que pueden moverse libremente, un punto a tener en cuenta es la posibilidad de colaboración entre ellos, ya sea para mover cargas grandes con la tecnología de navegación mediante flota como ayudarse mutuamente en realizar otros procesos.

Como no, un punto importante es el de colaborar con personas. Se está estudiando en qué casos un operario puede necesitar ayuda de un RREX y se está mirando formas de llevar a cabo esa ayuda.

Finalmente, se capacitará al RREX a llevar a cabo tareas de bin picking teniendo en cuenta la cinemática del robot y las herramientas robóticas disponibles para poder realizar las trayectorias correctas que permitan recoger todos los elementos de los contenedores.

Las tecnologías mencionadas van a ser demostradas en tres demostradores diferentes con dos RREX de diferente tamaño: uno pequeño con un brazo robot colaborativo con capacidad de carga de 10Kg y uno con un brazo robot de más de 50Kg. Además, se va a disponer de una plataforma a la que se le incluirá las tecnologías de navegación de los RREX.

El primer demostrador, el RREX pequeño realizara un proceso de personalización estética de piezas de coches de tiradas cortas. El RREX empezara a trabajar en una línea realizando un tipo de personalización. Al acabar, se moverá a otra línea para realizar una personalización diferente. Finalmente, realizará varios ciclos entre las líneas y en cada cambio, la personalización a llevar a cabo.

En el segundo demostrador se llevará a cabo la inspección de la calidad de una pieza de carrocería. Debido a sus grandes dimensiones, el RREX grande va a tener que moverse con un sistema de inspección de visión por computador alrededor de la pieza para poder alcanzar todos los puntos de inspección y asegurar que la pieza se ha fabricado correctamente.

El tercer demostrador simulará un almacén logístico para demostrar las tecnologías de bin picking y las de navegación en convoy. Se simulará que es necesario llevar un pedido desde el almacén a una línea de producción.

Para ello se habilitará un área donde habrá varios cajones con piezas. En esta área, el RREX grande esperara la llegada de una plataforma autónoma. Cuando la plataforma llegue al almacén, la plataforma formara un convoy con el RREX. El RREX, se moverá por el almacén para recoger los materiales necesarios de las cajas y los depositará encima de la plataforma. Una vez recogidos todos los materiales, el convoy se disolverá y la plataforma ira a entregar el material. El RREX quedará a la espera de que llegue otra plataforma para cargarla.

Se espera que el proyecto sea un paso importante para lograr llegar a realizar automatización de tiradas cortas que a día de hoy se realizan mayormente de forma manual y automatizar procesos que hasta la fecha no eran robotizables o tenían un alto coste que los ponía en la zona de inviables.

Todo esto está orientado al futuro inmediato. A más largo plazo, Leitat está estudiando las posibilidades de desarrollo e implantación de nuevas tecnologías como la Inteligencia artificial a la robótica y al mundo industrial.

A día de hoy ya se pueden encontrar aplicaciones de la inteligencia artificial en la industria.

Como ejemplos encontramos aplicaciones que realizan predicciones de la demanda de los clientes para optimizar la compra de materiales y la producción o aplicaciones que modifican en tiempo real sistemas complejos para operar con la máxima eficiencia en cualquier situación en la que se encuentre, pero ofreciendo el rendimiento deseado de forma continua.

En cuanto a la robótica, Leitat ve grandes posibilidades a la tecnología para conseguir automatizar procesos que hasta ahora han quedado relegados a ser realizados de forma manual, ya sea por su complejidad o por la dificultad de automatizarlos a bajo costo para producciones de series cortas.

Será especialmente relevante en usos de inspección de calidad, permitiendo detectar fallos que hasta la fecha no eran posibles de detectar o incluso aprender nuevos. En ocasiones incluso rebajará el nivel de especificaciones técnicas de las cámaras necesarias al poder detectar los fallos con menor resolución, que se traducirá en una reducción de costes.

Se espera que la inteligencia artificial permita democratizar el uso de robots por parte de los operarios sin una formación específica en robótica. Se van a desarrollar sistemas para definir tareas para los robots de forma sencilla, mediante gestos o incluso mediante lenguaje natural. Otros desarrollos estarán centrados en mejorar la interacción humano robot para mejorar el ambiente de trabajo, así como la forma de trabajar de forma conjunta. Esto permitirá a los operarios utilizar el robot como una herramienta más en los casos que lo necesiten.

Otro aspecto donde la Inteligencia artificial va a especializarse es en el apartado de toma de decisiones. Cada vez más, una inteligencia artificial será situada analizando datos para tomar una decisión y controlar el rendimiento de grandes sistemas consiguiendo mayor eficiencia y a la vez reduciendo los recursos energéticos necesarios para operarlos. Las máquinas van a tener sistemas de mantenimiento predictivo, que indicaran cuando hay algún parámetro de la máquina que indica que hay que realizar un cambio para evitar que la máquina se estropee. Esto permitirá planificar la reparación de antemano, pudiendo obtener posibles recambios a tiempo y evitar el fallo de la máquina cuando más se la necesita.

En definitiva, desde Leitat estamos apostando por esta tecnología que creemos que estará muy presente en la industria y en nuestras vidas.