El sistema de Windsor flexibiliza al máximo la capacidad para inyectar piezas de varios componentes

Cómo convertir una inyectora estándar en una bicomponente

La demanda de piezas multicomponente crece sin parar. ¿Pero tiene siempre sentido comprar una máquina multicomponente, incluso si esto provoca que las máquinas ya existentes en una fábrica no van a trabajar más a plena capacidad? En la empresa alemana Kutterer piensan que no. En cambio, compraron la unidad PlugXPress de Windsor (comercializada en España por Italprensas Sandretto) para adaptar máquinas, y la incorporaron en una inyectora con la que ya contaban para que pudiera producir en bicomponente. Y el resultado fue tan bueno que se dispone a comprar más unidades de este tipo.

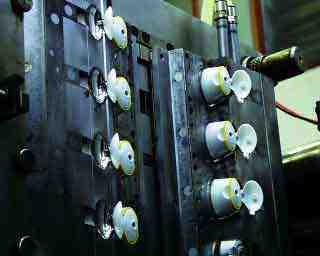

Cada tapón pesa 4,7 g. El segundo componente es el aro coloreado para identificar el tipo de champú; pesa 0,2 g y se inyecta mediante la unidad PlugXPress.

"Los envases para productos cosméticos, como botellas para champús o tubos se rediseñan cada 3 ó 4 años. Los tapones se están dirigiendo cada vez con más claridad hacia los dos componentes" asegura Susanne Kutterer-Schacht, Gerente de Kunststoffwerk Kutterer (Karlsruhe, Alemania). El problema más habitual es que las máquinas estándar existentes no pueden trabajar a plena capacidad y que, además, hay que adquirir nuevas máquinas para la inyección bicomponente. Al mismo tiempo, los clientes exigen una seguridad en nuestra capacidad de producción, pero por otro lado no se comprometen a realizar el pedido, Según la Gerente de Kutterer "la rentabilidad de una inversión en una inyectora multicomponente depende, por un lado, del número de piezas a producir y, por otra, de la geometría de las piezas". "Y si la geometría es correcta -añade Torsten Schifferdecker, Director de Producción de Kutterer- la unidad PlugXPress es una alternativa buena y flexible, que no perjudica en ningún momento a la calidad de la pieza."

En esta empresa ya se está inyectando un tapón para botellas de champú de L’Oreal en una inyectora bicomponente de 350 t de fuerza de cierre. El peso de la pieza es de 4,7 g y el aro decorativo de color para reconocer el tipo de champú (el segundo componente) pesa 0,2 g. La inyección en un molde de 24 cavidades mediante la técnica de núcleo de tracción se realiza en un ciclo de 13,5 s. Ahora, el transformador se encuentra con que la capacidad de esta máquina no es suficiente, pero tampoco necesita una segunda inyectora, porque sobraría entonces capacidad. Es así como se decidió adquirir una unidad PlugXPress de Windsor Kunststofftechnologie (Alemania), para reconvertir una inyectora estándar (también con 350 t de fuerza de cierre) en una máquina bicomponente. "Además de las ventajas de precio, esa solución nos aporta más flexibilidad, ya que la inyectora reconvertida puede cambiarse de nuevo en poco tiempo a una máquina de un componente, aprovechando la unidad Windsor para otra máquina". El cambio de una máquina otra se puede realizar independientemente de quién sea el fabricante de las mismas. Esto también es válido para inyectoras sin columnas, siempre y cuando se proporcionen los interfaces mecánicos y electrónicos modificados. Los interfaces mecánicos se aportan normalmente por Windsor, pero en el caso de Kutterer hubo que buscar una solución especial para el interfaz mecánico debido al gran tamaño del molde de inyección

Capacidad para piezas multicomponente en menos de 8 semanas

Desde el verano de 2001 la fábrica de Karlsruhe está utilizando la citada unidad modelo WKT1 de Windsor. El diámetro del husillo es de 24 mm, y el peso máximo de la inyectada es de 46 g. Estas unidades se basan en un concepto modular y están construidas con componentes estándar, adecuados a las necesidades más importantes. El ajuste a la inyectora correspondiente y el intercambio de datos necesario se realiza con interfaces previamente definidos. La diversidad de lugares posibles donde ubicar la unidad, permite atender a las exigencias dadas por el taller del fabricante y por la ubicación de la máquina. Puede ser ajustada en cualquier ángulo con respecto al eje principal de la inyectora, lo cual facilita, por ejemplo, la incorporación de un tercer material.

Otra ventaja añadida con este tipo de unidades es el plazo de suministro. Si en el caso que nos ocupa el suministro del pedido se realizó en menos de 8 semanas, "este plazo hubiera sido imposible si hubiésemos adquirido una máquina de dos componentes".

Lo único que tiene que hacer el constructor de la inyectora es ajustar la cubierta de la máquina a las regulaciones de seguridad pertinentes, algo que también puede ser realizado por el personal de Windsor si se solicita. También debe proporcionar el interfaz eléctrico.

El límite no está en las piezas bicomponente

En general, la norma dice que cuanto mayor sea la inyectora más interesante es la reconversión. Hay que añadir que los dos componentes no son el límite. Una máquina estándar puede ser reconvertida con dos o tres unidades PlugXPress para producir piezas de tres o cuatro componentes. Windsor ofrece una placa adaptadora que permite además utilizar los moldes multicomponente existentes con un diseño especial en máquinas reconvertidas. La placa se fija entre el plato fijo y el molde y hace las funciones de un canal caliente. Esta placa sirve también para reajustar moldes de un componente a moldes de dos componentes, con sólo una marca de inyección en el tubo.

Kutterer y Windsor

Kunststoffwerk Kutterer GmbH & Co. KG, (Karlsruhe) produce unos 2.700 tapones anuales, sobre todo para el sector farmacéutico y el de tubos para cosmética, Cuenta con sendas plantas en Karlsruhe y Bischwiller (Alemania) y unas 75 inyectoras, emplea a 240 personas y factura unos 25 millones de euros.

Windsor, por su parte, es un constructor de inyectoras fundado en 1993 y, desde 1999 pertenece al grupo Cannon. Hasta la fecha ha instalado ya unas 50 unidades de reconversión PlugXPress.

Empresas o entidades relacionadas

ROMI Máquinas España, S.A.