Según un estudio de la influencia de distintas variables experimentales (I)

La potencia del láser, decisiva en los prototipos sinterizados

Luisa Vidal, Asunción Martínez

Dpto. Ingeniería de producto y ensayos de AIJU - proyectos@aiju.es15/04/2002

Dpto. Ingeniería de producto y ensayos de AIJU - proyectos@aiju.es15/04/2002

El proceso de diseño de un producto es un esfuerzo combinado de ingenieros, industriales y especialistas en factores humanos que consideren aspectos sociales y de entorno, que debe concluir con la obtención de nuevos productos aunque sea a nivel de prototipo. AIJU ha realizado un estudio de los materiales utilizados en el sinterizado selectivo por láser, para crear una base de datos técnicos que permita conocer qué parámetros son los adecuados para obtener un prototipo óptimo en cada momento. En este artículo se expone la primera parte de los resultados del estudio. La segunda se verá en el próximo número de Plásticos Universales.

La industria del Juguete plantea novedades año tras año, con lo cual, necesita herramientas capaces de dar soluciones rápidas y eficaces. Es por ello que la utilización de nuevas tecnologías de prototipado rápido es cada vez más notoria dentro de la industria juguetera ya que, el hecho de poder predecir con antelación el éxito de un determinado producto supone un importante ahorro económico, tanto en costes de fabricación como en posibles rectificaciones posteriores.

Se ha realizado un estudio en AIJU de los materiales utilizados en una de las tecnologías empleadas en el sector del prototipado, en concreto del sinterizado selectivo por láser. En este estudio, realizado en el marco de un proyecto fin de carrera, se ha llevado a cabo la caracterización de los distintos materiales sinterizados variando las condiciones del proceso con el fin de crear una base de datos técnicos que nos permita conocer qué parámetros son los adecuados para obtener un prototipo con las condiciones necesarias en determinado momento. De este modo, podremos construir un prototipo con unas propiedades específicas, es decir más o menos duro, resistente, flexible...

Entre otros, se han considerado materiales de poliamida y diferentes variables de trabajo del equipo de sinterizado selectivo por láser Sinterstation 2500 System: potencia del láser y la temperatura de trabajo, dado que éstas pueden determinar las características de las piezas obtenidas.

En esta primera parte se exponen los resultados obtenidos con los materiales de poliamida y la influencia de la potencia del láser de sinterizado en las propiedades mecánicas finales de las piezas sinterizadas. En la segunda parte del trabajo se expondrán los resultados de la influencia de la temperatura de sinterizado en materiales de poliamida y en una tercera parte se realizará una comparación de las propiedades de poliamida sinterizada empleando los valores óptimos de las dos variables estudiadas, y de material de poliamida comercial inyectada. Dicha comparación se ha realizado con el fin de validar las piezas obtenida mediante SLS frente a las producidas comercialmente mediante la inyección.

Se ha realizado un estudio en AIJU de los materiales utilizados en una de las tecnologías empleadas en el sector del prototipado, en concreto del sinterizado selectivo por láser. En este estudio, realizado en el marco de un proyecto fin de carrera, se ha llevado a cabo la caracterización de los distintos materiales sinterizados variando las condiciones del proceso con el fin de crear una base de datos técnicos que nos permita conocer qué parámetros son los adecuados para obtener un prototipo con las condiciones necesarias en determinado momento. De este modo, podremos construir un prototipo con unas propiedades específicas, es decir más o menos duro, resistente, flexible...

Entre otros, se han considerado materiales de poliamida y diferentes variables de trabajo del equipo de sinterizado selectivo por láser Sinterstation 2500 System: potencia del láser y la temperatura de trabajo, dado que éstas pueden determinar las características de las piezas obtenidas.

En esta primera parte se exponen los resultados obtenidos con los materiales de poliamida y la influencia de la potencia del láser de sinterizado en las propiedades mecánicas finales de las piezas sinterizadas. En la segunda parte del trabajo se expondrán los resultados de la influencia de la temperatura de sinterizado en materiales de poliamida y en una tercera parte se realizará una comparación de las propiedades de poliamida sinterizada empleando los valores óptimos de las dos variables estudiadas, y de material de poliamida comercial inyectada. Dicha comparación se ha realizado con el fin de validar las piezas obtenida mediante SLS frente a las producidas comercialmente mediante la inyección.

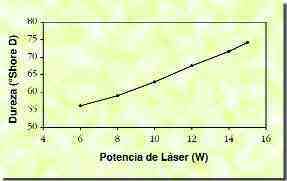

Figura 1. Variación de la Dureza Shore D en función de la Potencia de Láser.

Influencia de la potencia del láser

En primer lugar se ha estudiado el parámetro de la potencia de láser (6, 8, 10, 12, 14, 15 vatios) en las piezas una vez sinterizadas con el fin de obtener el valor de dicho parámetro con el que se obtengan mejores propiedades mecánicas. En todos los casos se ha empleado una temperatura de trabajo de 176ºC.

A continuación se describen los resultados de los ensayos obtenidos para cada uno de los materiales, así como las conclusiones acerca del valor más adecuado de la potencia de láser para obtener unas determinadas propiedades mecánicas en el material.

A continuación se describen los resultados de los ensayos obtenidos para cada uno de los materiales, así como las conclusiones acerca del valor más adecuado de la potencia de láser para obtener unas determinadas propiedades mecánicas en el material.

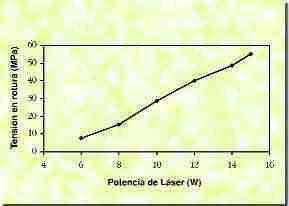

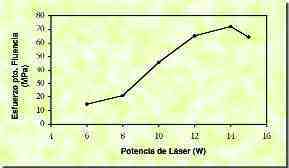

Figura 2. Variación de la tensión de rotura en función de la Potencia de Láser.

Dureza Shore D

Los resultados obtenidos de dureza Shore D de la poliamida sin carga se muestran en la Figura 1. Se aprecia claramente una tendencia a aumentar la dureza, a medida que aumenta la potencia de láser. Se puede observar que los mayores valores de dureza se obtienen con potencias de láser a partir de 12 W, hecho que indica que las capas del material se solidifican mejor, presentando una mayor dureza con potencias de láser elevadas.

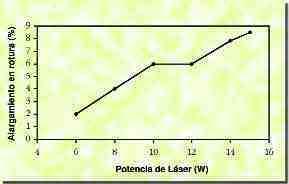

Figura 3. Variación del alargamiento en rotura en función

de la Potencia de Láser.

de la Potencia de Láser.

Ensayo de tracción

Con este ensayo se han determinado las siguientes propiedades en tracción: la tensión en el punto de rotura, el alargamiento en rotura y el módulo de Young o módulo elástico. Estas propiedades permiten conocer el comportamiento del material cuando se somete a esfuerzos axiales. En la Figura 2. se muestra el efecto de la potencia de láser en la tensión en rotura. A medida que el valor de la potencia de láser aumenta, la tensión soportada por la probeta antes de romperse también lo hace obteniéndose los mejores resultados con las potencias más elevadas entre 12 -15 W. La misma tendencia se aprecia con el alargamiento en rotura (Figura 3). Al aumentar la potencia de láser el material se alarga más y este valor es mayor con valores de 14 - 15 W .

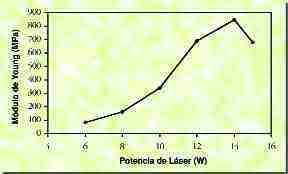

Por último los resultados obtenidos del Módulo de Young se incluyen en la Figura 4. Los valores obtenidos también presentan una tendencia a aumentar conforme lo hace la potencia de láser, indicando que el material se va haciendo más rígido.

Por último los resultados obtenidos del Módulo de Young se incluyen en la Figura 4. Los valores obtenidos también presentan una tendencia a aumentar conforme lo hace la potencia de láser, indicando que el material se va haciendo más rígido.

Figura 4. Variación del Módulo de Young en función

de la Potencia de Láser.

de la Potencia de Láser.

Ensayo de compresión

La Figura 5 muestra la variación del esfuerzo de compresión en el punto de fluencia en función de la potencia de láser. Los resultados son similares a los obtenidos en el ensayo de tracción, es decir se presenta una tendencia a incrementar los valores obtenidos a medida que la potencia de láser aumenta. Por lo tanto la poliamida presenta mayor resistencia a la compresión con valores de Potencia de Láser entre 12 y 15 W.

En la Figura 6 se muestran los resultados obtenidos para la deformación en fluencia, es decir el cambio de dimensión que experimenta la probeta en la dirección en la que se aplica la fuerza de compresión. Se puede observar cómo los valores más elevados que sobrepasan el 25% de alargamiento se obtienen con potencias de láser elevadas (12 - 15 W). Mientras que para potencias entre 6-10 W apenas se sobrepasa el 15% de alargamiento total. Por lo tanto una mayor potencia de láser le confiere al material una mayor capacidad de alargamiento.

Los valores obtenidos del módulo de compresión se muestran en la Figura 7. También en este los valores del módulo de compresión presentan una tendencia a aumentar a la vez que lo hace la potencia de láser. Por tanto, la poliamida sinterizada con un valor de potencia de láser comprendido entre 12 y 15 W presenta una rigidez mayor que la de una muestra sinterizada con una potencia menor.

En la Figura 6 se muestran los resultados obtenidos para la deformación en fluencia, es decir el cambio de dimensión que experimenta la probeta en la dirección en la que se aplica la fuerza de compresión. Se puede observar cómo los valores más elevados que sobrepasan el 25% de alargamiento se obtienen con potencias de láser elevadas (12 - 15 W). Mientras que para potencias entre 6-10 W apenas se sobrepasa el 15% de alargamiento total. Por lo tanto una mayor potencia de láser le confiere al material una mayor capacidad de alargamiento.

Los valores obtenidos del módulo de compresión se muestran en la Figura 7. También en este los valores del módulo de compresión presentan una tendencia a aumentar a la vez que lo hace la potencia de láser. Por tanto, la poliamida sinterizada con un valor de potencia de láser comprendido entre 12 y 15 W presenta una rigidez mayor que la de una muestra sinterizada con una potencia menor.

Figura 5. Variación de la tensión en el punto de fluencia en función

de la Potencia de láser.

de la Potencia de láser.

Empresas o entidades relacionadas

AIJU Instituto tecnológico de producto Infantil y ocio