Ahorrar energía, pero con cabeza

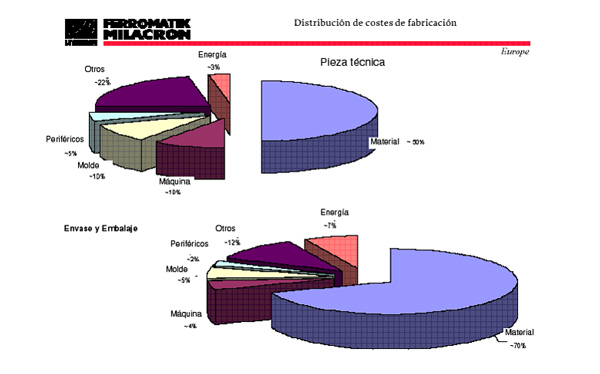

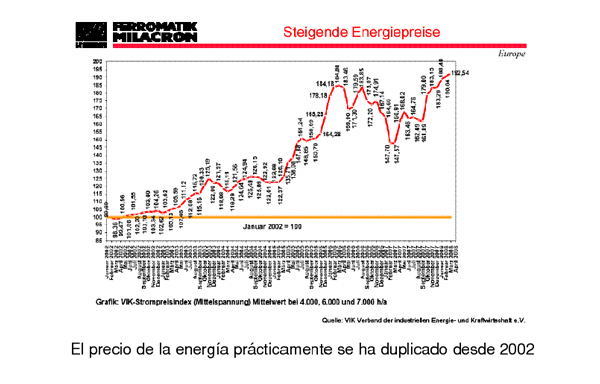

Los costes energéticos son un factor cada vez más importante y no sólo en el moldeo por inyección. Además de los costes de las materias primas, que en el caso de envases y embalajes pueden suponer hasta el 70 por ciento de los costes totales de la pieza, la energía, con aproximadamente el 10 por ciento en el total del coste de la pieza, es un aspecto muy importante a tener en cuenta. Esto cobra especial importancia teniendo en cuenta que los precios de la energía se han duplicado prácticamente desde 2002.

Abordar un problema complejo de forma integral

El ahorro de energía es un asunto importante, pero también tremendamente complejo. Esto lo evidencia la amplia oferta presente en el mercado. Los expertos en energía del fabricante de inyectoras Ferromatik Milacron están convencidos de que las soluciones individuales no pueden llegar a tener éxito por sí solas, sino que el asunto debe abordarse desde un punto de vista integral.

Desde hace muchos años Ferromatik Milacron pone un especial empeño en un enfoque ahorrador cuando se trata de energía. Y no sólo en el marco de las máquinas totalmente eléctricas de la serie Elektra, sino también en muchos otros detalles en el programa completo de máquinas. Pero incluso la mejor máquina de inyección sólo puede llegar hasta donde le permiten los parámetros otorgados. Esta afirmación es válida para la calidad de los artículos y el tiempo de ciclo, así como también para el consumo de energía.

El planteamiento integral de Ferromatik Milacron se concreta en un amplio paquete de ahorro de energía que bajo el nombre GreenLine está pensado para lograr el máximo de ahorro a partir de tres módulos que se completan entre sí.

La oferta se compone de un asesoramiento detallado, el paquete de hardware y software GreenLine y la búsqueda del punto de trabajo más adecuado con las correspondientes medidas formativas. Estos tres módulos están unidos entre sí como los eslabones de una cadena, de tal forma que el resultado final sólo alcanzará el nivel que alcance el más débil de los eslabones.

Asesoramiento

El concepto GreenLine comienza con un asesoramiento detallado en la elección de la máquina correcta. Esto es desde siempre algo que se da por supuesto en Ferromatik Milacron, pero en este caso se refiere a que el asesoramiento tiene como objetivo principal analizar el factor de la energía. Según la aplicación y la capacidad de producción requerida se propone la mejor configuración de máquina posible, basándose en la experiencia y en los datos con los que se cuenta de los consumos de energía. En este sentido es de gran ayuda la base de datos con la que cuenta Ferromatik de numerosísimas aplicaciones.

Bajo el prisma del ahorro de energía, entre otros factores, hay que asegurarse de que la fuerza de cierre elegida para la pieza a realizar es la adecuada. En una máquina con demasiada fuerza de cierre, las masas que se deben mover son también más grandes de lo que se necesita, lo cual consume energía en vano. Algo parecido ocurre con la unidad de plastificación. Además del tamaño correcto Ferromatik Milacron ofrece una unidad de plastificación aislada de consumo energético optimizado, que incorpora calentamiento por inducción y una geometría del husillo adecuada a la necesidad pertinente.

Capacidad de producción: ¿la mayor posible o la más adecuada?

El ámbito de asesoramiento en el marco de las medidas a tomar para ahorrar energía es más amplio aún. Si hasta ahora en el trasfondo de una inversión se tenían como valores decisivos el tiempo de ciclo y la correspondiente capacidad de producción, en la actualidad, bajo el punto de vista de la energía y según las circunstancias, estas consideraciones han cambiado.

Teniendo en cuenta todos los parámetros, como la presión y la velocidad de inyección, la temperatura de la masa fundida, el rendimiento en el enfriamiento, etc. un análisis de costo por pieza puede dar como resultado que una capacidad de producción un poco inferior baje los costes energéticos y, con ello, convierta el proceso en más económico.

El paquete GreenLine de hardware y software para máquinas de alto rendimiento

La utilización de máquinas de inyección totalmente eléctricas está considerada hoy en día como un proceso de inyección eficiente desde el punto de vista de la energía. Su potencial de ahorrar hasta un 70 por ciento de energía, según la aplicación, está reconocido por todos. Sin embargo, como obstáculos para su expansión definitiva están su precio, más alto que el de las hidráulicas, y su insuficiente rendimiento en la inyección cuando se inyectan piezas con paredes delgadas. Pero es precisamente en las aplicaciones para el sector del envase y embalaje cuando los costes energéticos son decisivos.

En este caso el programa GreenLine propone que entren en juego inyectoras hidráulicas de alto rendimiento. Uno de los módulos de hardware más importantes para ahorrar energía con una máquina de alto rendimiento es el accionamiento eléctrico de la unidad de plastificación. Las mediciones realizadas demuestran que no es raro poder lograr ahorros de energía del 30 por ciento.

Otro elemento importante es el módulo que recoge la energía producida, cuya función se explica más adelante.

El tercer módulo está relacionado con la gestión de la hidráulica. El objetivo es dotarla de la máxima efectividad posible. Una electrónica especial actúa en el motor de la bomba, de tal forma que ésta funcione con una eficiencia óptima.

En cada caso concreto se analiza si se pueden lograr mayores ahorros mediante la sustitución de motores eléctricos de eficiencia energética clase EFF por los mismos de clase EFF1.

En lo que se refiere al software, se ha desarrollado uno especial que hace posible una estrategia inteligente de acumulación en los acumuladores hidráulicos de la máquina de inyección. Se encarga de que el nivel de presión en el acumulador hidráulico esté continuamente ajustado a las exigencias reales del proceso de inyección. De esta forma se optimiza el uso de energía necesario.

El segundo elemento del software tiene como objetivo evitar los costosos picos de energía.

Así, las funciones de la máquina se controlan secuencialmente, siempre que se puede, de tal forma que las funciones paralelas se reducen a las exigencias del proceso.

El software del ya citado módulo de medición de energía permite ver de forma transparente y cuantificar los consumos de energía de los procesos individuales durante el proceso de inyección. La pantalla Mosaic dispone para ello de la nueva página "Energía“. Con esta página se pueden visualizar y supervisar los parámetros óptimos de todo el proceso desde el punto de vista energético.

Así por ejemplo, se muestran los valores reales en cada momento de la energía consumida por la potencia activa y reactiva.

También se proporciona información específica sobre el consumo de energía en kWh por cada kilogramo de plástico y por cada ciclo, cada hora o cada turno. Además de la pura función informativa, el operario puede iniciar también una función de medición. Así se puede tener en formato de informe el consumo de energía de la máquina en un intervalo de tiempo preseleccionado. El informe abarca tanto los parámetros dados a la máquina como los valores de la energía consumida en ese intervalo.

Etiqueta de eficiencia energética

Sobre la base de ese informe se puede hacer una clasificación del proceso. Ferromatik Milacron llega a clasificar procesos individualizados en categorías de eficiencia energética A, B y C, de la misma forma que las conocidas clasificaciones de los electrodomésticos de línea blanca. Esto permite a los usuarios de la máquina tener un control propio permanentemente.

Al contrario que en las neveras, esta clasificación de eficiencia energética no sólo vale para la máquina, sino también para el proceso. Aquí se pone de manifiesto la validez de la aproximación integral al problema, porque ¿de qué vale la mejor máquina, sino se regula de forma óptima?

Punto de trabajo óptimo

Además de las mediciones iniciadas individualmente también está previsto el registro permanente del consumo energético y su exportación a la red de la empresa. Así, el director de producción, por ejemplo, puede tener todas la mañanas un informe y controlar el comportamiento del consumo energético de la producción en el turno de noche anterior.

También se pueden consultar las series de mediciones para la optimización del proceso. Si se toman los datos del consumo de energía por ciclo y los de los picos en la lista de los parámetros a observar, se pueden ver y valorar las tendencias de los datos para realizar posibles cambios en el consumo de energía.

Como todos los datos están marcados con el tiempo, se puede analizar el origen y el efecto de los cambios realizados. Así, es posible cerrar el circuito de regulación de una máquina regulada buscando su eficiencia energética.

La temperatura de la masa fundida es otro de los parámetros del proceso que también influye en el consumo energético.

Si es más alta de la necesaria para el tipo de material que se está utilizando, se estará consumiendo demasiada energía. Además, el exceso de calor requiere más energía para luego proceder al enfriamiento. Otro parámetro a tener en cuenta es una carrera de abertura demasiado grande, que no sólo eleva el consumo de energía sino que también perjudica al ciclo. Finalmente, también en la velocidad de inyección se puede ahorrar energía.

Formación para aprender a ahorrar energía

El programa GreenLine se completa con una explicación completa para la preparación y manejo de la máquina. Es importante que los trabajadores aprendan que, además de la calidad de la pieza inyectada y de la capacidad de producción, la reducción del consumo energético es un factor cada vez más importante para todas las fábricas que se dedican a inyectar. Esta explicación se realiza por lo general mediante un programa de formación.

Perspectivas

Ferromatik Milacron ya presentó una primera versión de la función de medición de consumo energético en la edición de 1998 de la feria K (Düsseldorf, Alemania). La actual oferta GreenLine presenta una aproximación integral al problema de la reducción del consumo de energía en el moldeo por inyección.

El fabricante de máquinas seguirá proponiendo nuevas versiones, tras su interlocución con los clientes. Entre otras cosas está previsto poder tener en cuenta también los equipos periféricos anexados a una máquina, como por ejemplo, los robots de extracción de piezas. Más adelante también entrará en los cálculos la entalpía específica de los termoplásticos procesados.

En el marco de la revisión de Euromap 60, se están elaborando criterios comparativos objetivos para las máquinas de inyección. Así el inyectador podrá estimar en qué medida se puede producir de una forma energéticamente eficiente con la máquina elegida.

Como es lógico, toda las medidas de ahorro de energía deben tener en cuenta, como un factor primordial, la calidad de las piezas inyectadas.