Additive Minds, la consultoría de EOS, ayuda a Daimler Buses a aplicar la fabricación aditiva de manera eficiente

EvoBus GmbH, una filial del Grupo Daimler, es uno de los fabricantes líderes en el segmento de ómnibus a nivel mundial. Para seguir ampliando su papel pionero en tiempos de creciente presión competitiva, EvoBus persigue dos objetivos estratégicos: aumentar de forma sostenible su rentabilidad y mejorar su capacidad de innovación. En particular, EvoBus necesita encontrar una respuesta a los crecientes desafíos en el campo de los Servicios de Atención al Cliente y Recambios (CSP). Daimler Buses considera la fabricación aditiva como una herramienta clave para alcanzar estos objetivos. Para integrar con éxito la impresión industrial en 3D en su organización, Daimler Buses decidió confiar en la experiencia de Additive Minds, la división de consultoría de EOS, desde la fase inicial del proyecto. El equipo de expertos de EOS se especializa en guiar a los clientes a través de las diferentes fases de desarrollo de la fabricación aditiva.

Punto de partida

Desde hace años, la unidad de servicio al cliente y recambios (CSP) de EvoBus GmbH se enfrenta a costes crecientes de almacenamiento y logística, así como a largos plazos de entrega. Estos retos son impulsados por el catálogo cada vez más amplio de la compañía, junto con su promesa a los clientes de suministrar piezas de recambio para autobuses durante un período de más de 15 años, incluso después de que se haya interrumpido la producción en serie. EvoBus gestiona actualmente más de 320.000 piezas de recambio activas, muchas de las cuales se mantienen en stock, y este número crece continuamente. Los volúmenes mínimos de compra a menudo conducen a una sobreproducción.

En muchos casos, la empresa se ve obligada a comprar 15, 20 o incluso 100 piezas, aunque sólo se necesite una. Esta dependencia de innumerables proveedores provoca una gran incertidumbre: con la repetición de pedidos, existe el riesgo de que el proveedor ya no tenga acceso a los planos y herramientas necesarios, o de que se requieran modificaciones financieras.

Con los procesos de producción convencionales, encontrar una respuesta a los crecientes desafíos en el campo del Servicio al Cliente y Recambios (CSP) sería mucho más difícil para EvoBus GmbH. Por el contrario, la empresa ve un gran potencial en la flexibilidad de producción que ofrece la fabricación aditiva: “Con la implementación de la impresión 3D en nuestro modelo de negocio CSP, esperamos reducir los crecientes costes de almacenamiento y herramientas causados por nuestro creciente inventario de piezas de recambio ómnibus, al tiempo que seguimos mejorando el rendimiento del suministro a nuestros clientes finales”, afirma Ralf Anderhofstadt, director de proyectos de CSP 3D-Druck.

“La estrecha colaboración entre Daimler Buses y Additive Minds nos permite aprovechar al máximo el potencial que ofrece la fabricación aditiva en el campo de la CSP mediante la definición de pasos clave para defender nuestra posición pionera en el mercado de autobuses y expandir esta posición a largo plazo”. Ralf Anderhofstadt, jefe de proyecto de CSP 3D-Druck

Proyecto

Para implementar la fabricación aditiva en su modelo de negocio CSP, EvoBus eligió confiar en la experiencia de Additive Minds, el mayor equipo de expertos AM del mundo. Additive Minds proporcionó apoyo a varios niveles: mediante la organización de workshops internos y eventos de apoyo externos, Additive Minds examinó toda la cadena de suministro del cliente y determinó cómo EvoBus podía explotar al máximo el potencial de la impresión industrial en 3D. En estrecha colaboración con el cliente, Additive Minds preparó una evaluación de viabilidad económica del proyecto en tan sólo unos meses. A lo largo de este período, los expertos de Additive Minds aprovecharon la amplia experiencia adquirida en más de 250 proyectos en diversas industrias en todo el mundo.

Uno de los primeros workshops se centró en un enfoque sistemático para seleccionar los componentes adecuados para la fabricación aditiva. Mediante la aplicación de una metodología de ‘Identificación y Selección de piezas’ desarrollada por Additive Minds y utilizada en más de 50 proyectos de clientes de numerosos sectores, EvoBus identificó un total de 2.600 piezas de este tipo. De éstas, 35 componentes metálicos y poliméricos fueron seleccionados para una fase inicial de implementación. Como no existían planos digitales para muchas de estas piezas de recambio, Additive Minds y EvoBus examinaron conjuntamente las opciones disponibles para la digitalización mediante ingeniería inversa y analizaron posibles proveedores de servicios con este fin.

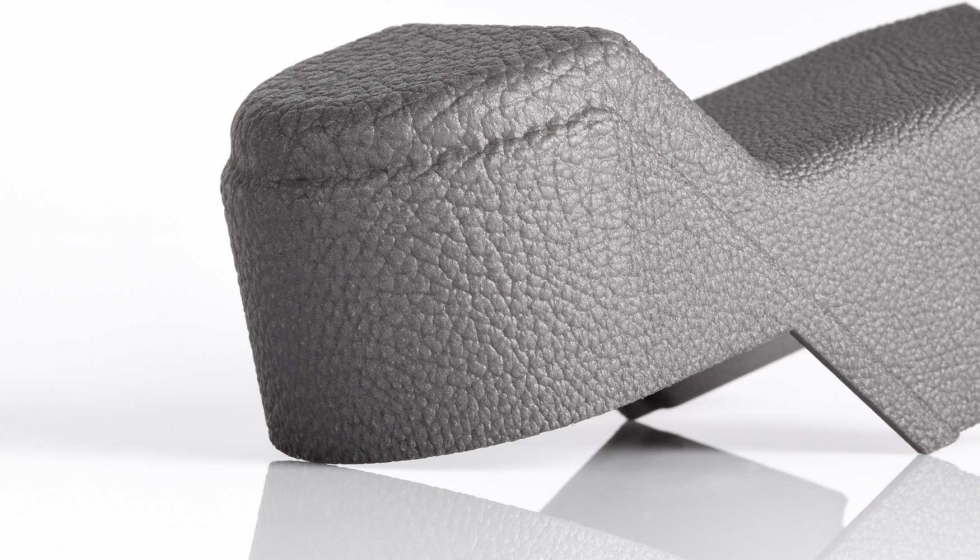

Estos esfuerzos condujeron a un subproyecto separado: ¿cómo se puede utilizar la fabricación aditiva para crear las superficies de las piezas interiores, que son típicamente estructuradas? La estrecha y sostenida cooperación entre Additive Minds y el proyecto CSP 3D-Druck permitió a Daimler Buses encontrar soluciones a todas las cuestiones que surgieron a lo largo del proyecto. El proceso de selección de materiales fue igual de exitoso: el equipo determinó que el polímero PA2200 podía utilizarse para un cierto número de componentes con requisitos específicos de protección contra las llamas. Sin embargo, para la mayoría de las aplicaciones, el equipo llegó a la conclusión de que un nuevo tipo de material necesitaría ser calificado para cumplir con las estrictas regulaciones de protección contra las llamas del sector de fabricación de automóviles. EOS y el proyecto EvoBus CSP 3D-Druck ya han comenzado a trabajar juntos en una solución conjunta.

Un proyecto piloto para fabricar el primer lote de componentes se realizó con éxito en EOS en junio de 2017. Este fue un hito importante, alcanzado antes de lo esperado: “Nuestra colaboración con Additive Minds en el proyecto CSP 3D-Druck aceleró considerablemente nuestro trabajo hasta la fase de prueba de concepto técnica y económica, permitiéndonos centrarnos y abordar una amplia gama de temas”, afirma Anderhofstadt.

El siguiente objetivo del proyecto es comenzar a fabricar componentes mediante fabricación aditiva directamente en el cliente final. Aunque por el momento se prevé un escenario de producción centralizado en la planta de Daimler, se está considerando la posibilidad de posicionar las impresoras directamente en BusWorld Homes y en organizaciones externas a medio plazo.

Perspectiva

La impresión industrial en 3D ya ha resuelto muchos de los retos actuales de CSP a los que se enfrenta EvoBus. A largo plazo, también tiene el potencial de aumentar la rentabilidad y la fuerza innovadora de la empresa, además de salvaguardar su papel pionero. A medida que el proyecto continúe, el catálogo de fabricación aditiva de EvoBus se ampliará para incluir piezas de recambio adicionales fabricadas con polímeros y metales. En otra fase del proyecto también se digitalizarán completamente todos los componentes análogos restantes para mejorar la eficiencia general de la división de piezas de recambio de la empresa.

Los clientes finales también se benefician: gracias a los plazos de entrega más cortos, el tiempo de inactividad improductivo de sus autobuses se reduce al mínimo. Además, la fabricación aditiva permite optimizar la complejidad y la integración funcional de las piezas producidas, lo que permite a EvoBus GmbH responder de forma aún más eficaz a las necesidades específicas de los clientes en el futuro.

Punto de partida

La creciente presión competitiva exige una mayor rentabilidad y fuerza innovadora.

Proyecto

Consultoría integral para ayudar a entrar eficientemente en el mundo de la fabricación aditiva y establecer un sistema de gestión de recambios sostenible.

Perspectiva

• Rápido: Reducción significativa de la producción y de los plazos de entrega

• Rentable: Menores costes logísticos y de almacenamiento

• Económico: Evitar los costes de sobreproducción y utillaje

• Innovador: Optimizar los componentes y la digitalización de la cadena de valor

Perfil breve

EvoBus GmbH es la mayor filial europea de Daimler AG. Con marcas como Mercedes-Benz, Setra, OMNIplus y BusStore, es uno de los principales proveedores de línea completa en el mercado de ómnibus, tanto en Europa como en el resto del mundo. Como parte de la división de autobuses de Daimler, EvoBus GmbH es el mayor fabricante de ómnibus de Europa y uno de los líderes mundiales. Más información: www.evobus.com