Plasma atmosférico en la fabricación de automóviles

Limpio, rápido y eficiente

Con el desarrollo de su tecnología de toberas de plasma atmosférico, el desarrollador y fabricante de instalaciones de plasma, la empresa Plasmatreat, logró hace más de 20 años una solución que la industria estaba anhelando por mucho tiempo: Una alternativa de los métodos convencionales de química húmeda para tratamiento de superficies de materiales.

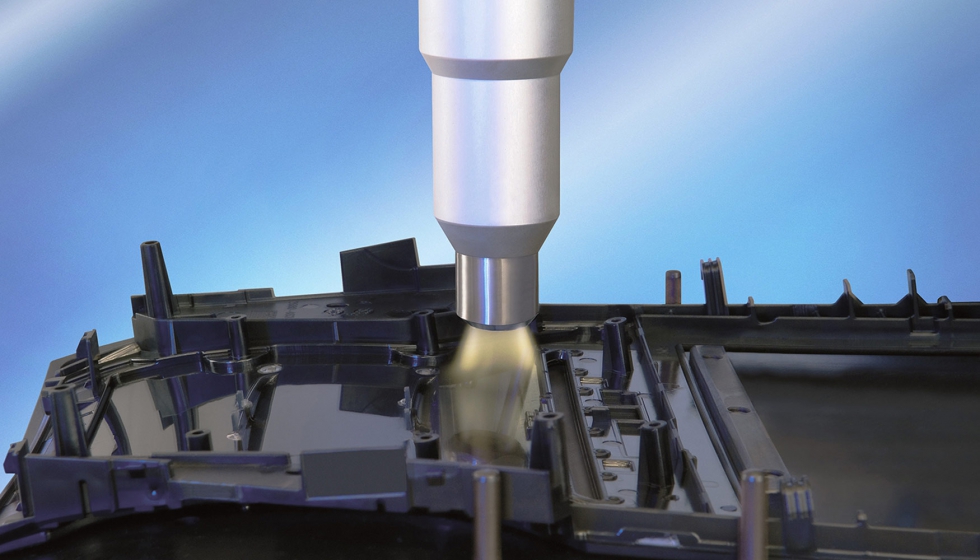

Foto 1. Para que la humedad no entre en la carcasa del faro, las ranuras de plástico se limpian con plasma en una posición precisamente definida y se activan simultáneamente. Foto Plasmatreat.

Las crecientes demandas en los años 90 para procesos ecológicos e inofensivos para la salud requerían métodos nuevos, los cuales no usaban química húmeda y, además, debían ser rentables y seguros. Con la tecnología Plasma Openair, la cual se utiliza actualmente en todo el mundo, se ha creado un proceso de pretratamiento en seco altamente eficaz, que debido a la tecnología de toberas proporciona un pretratamiento localmente selectivo de componentes de la producción en serie en un proceso continuo.

Tres funciones en un solo paso

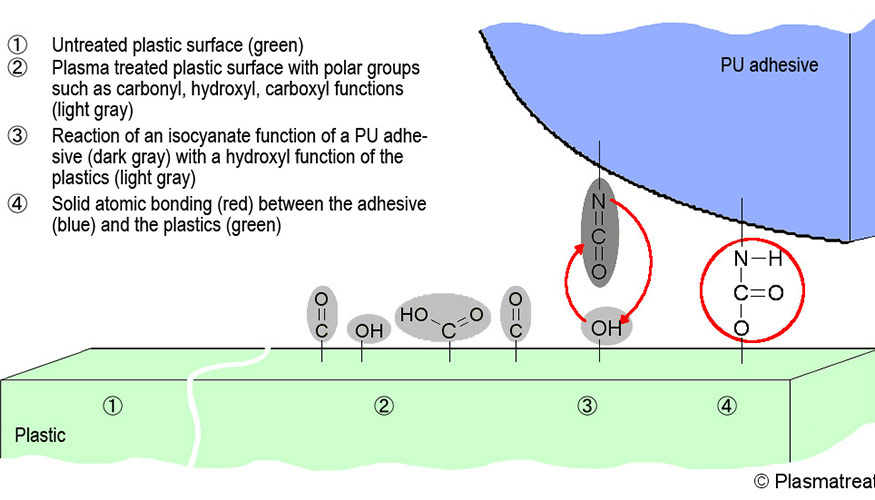

El pretratamiento de plásticos no polares es indispensable para los procesos posteriores, tales como la adhesión, la aplicación de pinturas, la impresión o el espumado. La causa es la baja polaridad y, por lo tanto, la baja energía superficial. A fin de lograr una adhesión permanente es necesario que la energía superficial (mJ/m²) del sólido sea mayor de la tensión superficial (mN/m) del líquido a aplicar (por ejemplo – adhesivo, pintura, tinta). La activación por plasma transforma una superficie de plástico no polar en polar y, en consecuencia, aumenta su energía superficial. El resultado es la humectabilidad homogénea del sustrato y la adhesión permanente del pegado o del recubrimiento, también en condiciones de máxima utilización. Durante este tipo de tratamiento con plasma, el calentamiento típico de la superficie de plástico no supera T< 30 °C.

Plasma Openair se genera sin cámaras de vacío, es decir en condiciones normales de producción y facilita tres procesos en un sólo paso instantáneo: El plasma que sale de la boquilla a una velocidad extremadamente alta asegura la limpieza exhaustiva de la superficie de plástico y al mismo tiempo proporciona su descarga estática y simultáneamente su activación, es decir un cambio reactivo a nivel molecular. La activación se logra mediante la interacción física y química entre el plasma y el substrato (Foto 2).

Cuando el plasma toca la superficie de plástico, las moléculas que contienen oxígeno y nitrógeno se incorporan en la matriz de polímero la cual, en general, no es polar.

Sellado de faros de automóviles

Hella, uno de los líderes proveedores de tecnología de iluminación y productos electrónicos para automóviles, decidió en el año del lanzamiento de su tecnología al mercado a comprar una instalación de toberas de plasma para el pretratamiento de sus faros de automóviles. En estos componentes, el pegado de los lentes de policarbonato con sus carcasas de polipropileno debe cumplir con los más altos requisitos de sellado. Incluso las fugas más pequeñas resultarían en penetración de humedad y, por lo tanto, en un daño del lente, que a su vez afectaría negativamente el ángulo del rayo de luz. Hella usa el plasma para limpiar las ranuras de la carcasa de polipropileno (PP) antes de la aplicación del adhesivo de silicona de dos componentes y para activar el material no polar en una posición precisamente definida (Foto de portada / Foto 1). La energía superficial del PP aumenta de 35 mJ/m² a más de 72mJ/m². Así, las elevadas propiedades de adhesión del pegado subsiguiente aseguran su impermeabilidad absoluta.

Adhesión sin burbujas de pantallas táctiles

La información sobre el vehículo, el sistema de navegación, los datos GSM y muchos otros datos se proporcionan al conductor mediante pantallas táctiles. El sellado entre el cristal de cobertura y la pantalla TFT debe ser libre de burbujas y tener una buena adhesión. A fin de asegurar este proceso, es necesario tener una muy limpia superficie con la mayor posible energía superficial. En la empresa Preh en Bad Neustadt a. d. Saale, las patentadas boquillas rotativas de plasma cumplen con estos requisitos en el proceso de fabricación de sistemas operativos con consola central (Foto 3).

A la parte trasera del panel de policarbonato en el “center stack” (centro del salpicadero), hecho por moldeo por inyección, se pega la película táctil de PET equipada con una cinta adhesiva mediante un dispositivo de laminación. En la película ya se encuentran varias capas con electrónica impresa superpuestas por el proceso de serigrafía. Las burbujas que originaron durante la prueba de clima entre la película y el material de soporte se pudieron eliminar por completo gracias al pretratamiento de la pantalla de PC por Plasma Openair.

Adhesión estructural de paneles para camiones frigoríficos

La tecnología de plasma encuentra un campo de aplicación especial en Schmitz Cargobull, la compañía más grande de remolques en Europa. Ya a principios de los 90, en relación con el desarrollo de una nueva generación de vehículos, el pegado se introdujo aquí como el único método de unión para los paneles de los semirremolques frigoríficos. Desde hace más de 15 años, la empresa no utiliza disolventes orgánicos para el pretratamiento de paneles grandes para los vehículos frigoríficos. El lugar de esto, las capas exteriores metálicas, recubiertas con laca de poliéster o poliuretano, se tratan con Plasma Openair antes del pegado en los perfiles angulares de aluminio a fin de lograr una mayor duración e impermeabilidad de las uniones adhesivas. Cuatro instalaciones de tratamiento con plasma, que disponen en total de 32 toberas de plasma de ambos tipos – estáticas y rotativas – están integradas en el proceso y proporcionan un pretratamiento altamente efectivo y extremadamente económico de las superficies pegadas. En la producción de paneles para los remolques se ahorran no solo 20 toneladas de químicos húmedos cada año. El método de plasma también sustituye todos los anteriores procesos mecánicos de raspado.

Pretratamiento de componentes plásticos de carrocería

En la construcción de carrocerías, por razones de ahorro de peso, algunos grupos de componentes individuales se producen de plásticos de alto rendimiento unidos juntos. Los métodos convencionales de pretratamiento en SCM (en inglés Sheet Moulding Compound) tales como el lijado o la limpieza con acetona, no solo se sustituyen por el tratamiento con plasma, sino también los resultados de adhesión se sobrepasan. Después de su montaje, los componentes de termoplásticos de alto rendimiento o de plástico rígido, sometidos a un tratamiento con plasma cumplen con todos los requisitos con respeto a la construcción ligera, la seguridad pasiva, las propiedades mecánicas y la superficie clase A.

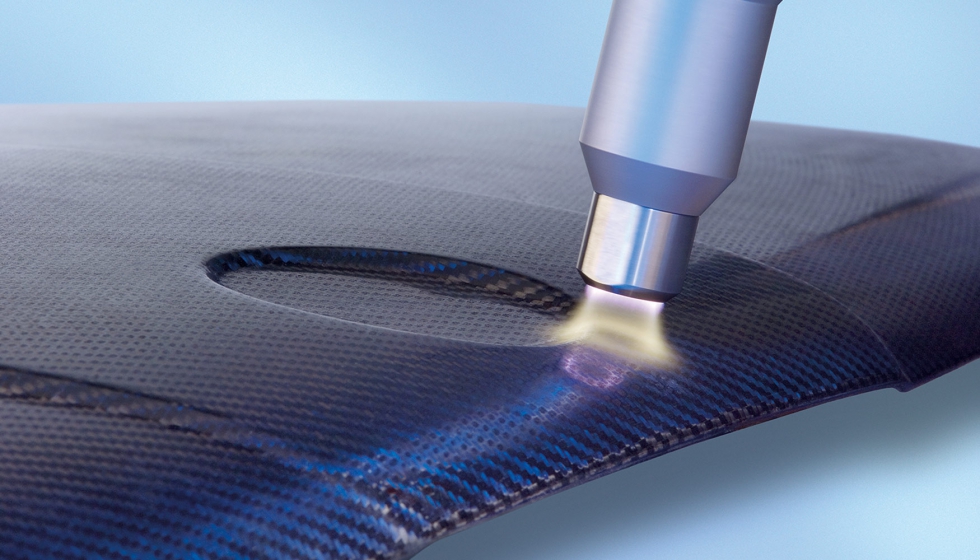

La tecnología de plasma proporciona soluciones efectivas también para materiales compuestos de fibras, tales como plásticos reforzados con fibra de carbono (PRFC) o con fibra de vidrio (PRFV). En el sector automovilístico, algunos componentes tales como techos de vehículos, tapas de maleteros o capós son moldeados de PRFC. A fin de remover los componentes complejos del molde después de la producción de manera fácil y segura, es necesario usar agentes de desmoldeo. Sin obstante, después del desmoldeo, en la superficie se quedan residuos de estos agentes y su eliminación es muy costosa. Por lo contrario, la limpieza con plasma logra destrozar y eliminar por completo los restos de los agentes de desmoldeo dentro de segundos (Foto 4).

Renuncia al uso de capa de adhesión antes del lacado

En TRW Automotive Electronics & Components in Radolfzell, cada año millones de interruptores para el interior del coche se someten a un pretratamiento con plasma atmosférico antes de la aplicación de pintura sin disolventes (Foto 5). La alta seguridad de proceso es de máxima prioridad y ésta se asegura por el sistema controlado y supervisado por ordenador hecho por el fabricante de instalaciones de plasma de Westfalia. Desde la introducción de la nueva instalación de aplicación de pinturas con un sistema de plasma integrado y la eliminación completa del primer, el rendimiento se ha triplicado. Asimismo, se ha eliminado un recorrido completo y, por lo cual, seis pasos. Según TRW, de esta manera se ahorra mucho tiempo y 90% de los costos de energía en comparación con los sistemas anteriores de limpieza y la activación por primer.

Resumen

Además de la efectividad, los demás factores tales como la alta velocidad y seguridad de proceso, su compatibilidad con robots, así como la reproducibilidad exacta han ayudado a los usuarios a tomar sus decisiones a favor de la tecnología de Plasmatreat. Deseos, como la integración simple en procesos y el encadenamiento de señales a los sistemas superiores o subordinados de control se cumplen igualmente como también requisitos para la compatibilidad ambiental absoluta.