Temperatura de masa (2)

La temperatura de la masa fundida es una resultante de la influencia de otros parámetros.

Factores determinantes de la temperatura final de la masa fundida

- Temperatura del cilindro de plastificación

- Velocidad de giro del husillo

- Contrapresion a la carga.

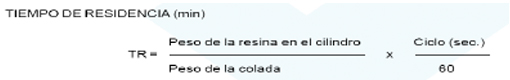

El valor resultante debe estar dentro del rango de trabajo recomendado por el fabricante del polímero. Yo siempre comento en mis seminarios que el fabricante del polímero es el que más sabe del comportamiento de este y por tanto si nos indica un rango de temperaturas es un dato que hay que tener muy en cuenta.

La temperatura de masa escogida dentro de ese rango recomendado dependerá también de:

- Fluidez del material

- Diseño de molde (entrada, canal caliente, sección de colada, sistema de refrigeración,

- Diseño de la pieza (espesor, longitud de recorrido de flujo respecto al espesor, etc.).

La influencia de la temperatura de la masa es muy importante sobre el proceso.

Si aumentamos la temperatura de masa obtendremos:

- Menor viscosidad del material, por tanto un aumento de la fluidez

- Reducción de las orientaciones moleculares

- Disminución de las tensiones internas

- Reducción y mejora de la resistencia de las líneas de unión

- Menor pérdida de presión en el molde

- Mayor contracción

- Mayor generación de gases

- Aumento del tiempo de enfriamiento

- Aumento de la cristalinidad

- Aumento del brillo superficial

- Mayor tendencia a rebabas en desajustes.

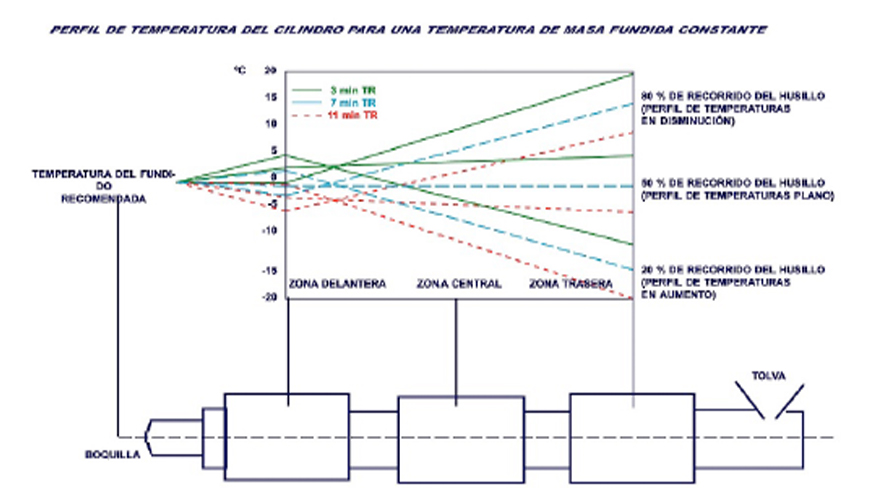

Diferentes perfiles de temperaturas programadas para obtener una temperatura constante de masa fundida

Se pueden programar perfiles de temperaturas de la unidad de inyección con diferentes formas que pueden ayudarnos a compensar situaciones desfavorables de tiempo de permanencia del material dentro de la unidad de inyección. Casos que pueden ser tanto de excesivo tiempo de permanencia como de tiempos excesivamente cortos de paso por la unidad de inyección.

Modificando el gradiente de temperatura entre las distintas zonas de regulación de la unidad de inyección podemos definir un proceso que compense en parte condiciones no óptimas de tiempos de permanencia derivadas de unidades de inyección no adecuadas, por muy grandes o por excesivamente pequeñas que pueden perjudicar las condiciones finales de la masa fundida.

En estas unidades de inyección no adecuadas podemos encontrarnos con material degradado por pérdida de peso molecular o con material con infundidos por falta de homogeneidad en la masa fundida.

Factor 1: Temperatura de la unidad de inyección

Factor 2: Velocidad de giro del husillo

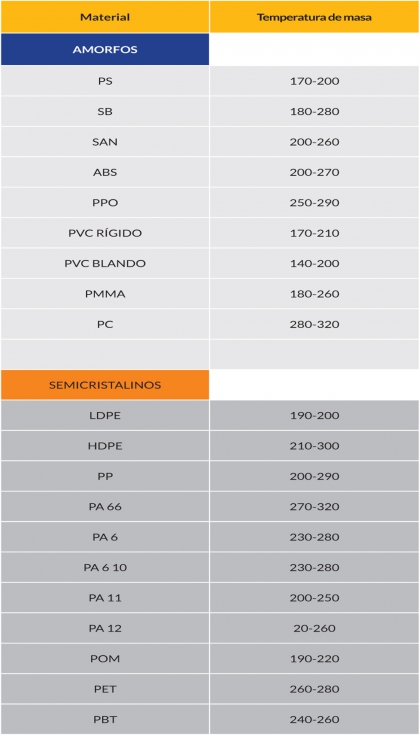

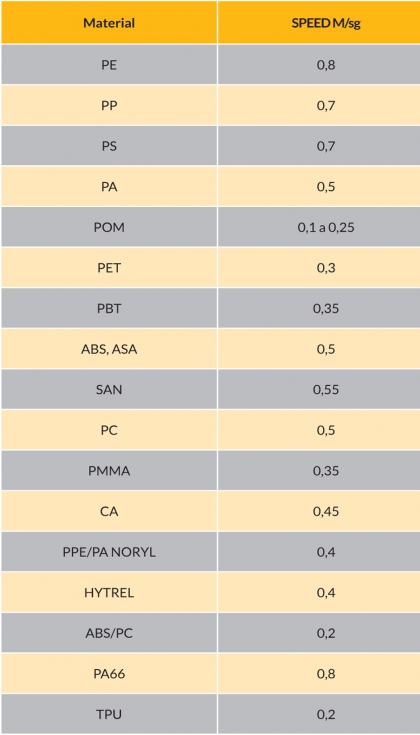

La temperatura de la masa depende no solo del calor suministrado por las resistencias de la unidad de plastificación, sino también por el calor generado por la fricción y cizalla dentro del propio husillo durante la plastificación. La magnitud utilizada para determinar la velocidad tangencial del husillo son los metros por segundo o también en algunos casos los metros por minuto, m/s o m/min.

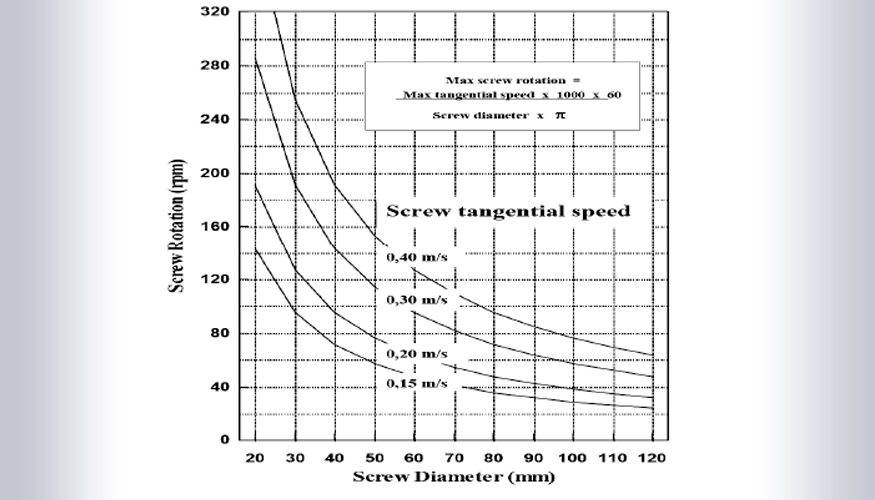

En la gráfica abajo se pueden obtener los valores de giro en rpm partiendo de las velocidades tangenciales deseadas y el diámetro de husillo utilizado.

Factor 3: Contrapresión

La contrapresión es el valor efectivo de presión en la zona de la punta del husillo durante la dosificación. Equivale a la presión que debe aportar el husillo en la zona delantera, bombeando material, para hacer que el husillo retroceda hasta la cota de dosificación. Este valor es ajustable por el operador y puede estar en valores entre los 5 y los 25 o 30 bares de presión hidráulica.

Este parámetro puede ayudar en la dispersión y homogeneización del material, eliminación de infundidos y plastificar mejor el material.

Es muy importante en la mezcla de pigmentos y hay que tener cuidado cuando procesamos materiales con refuerzos de fibras de vidrio, etc. para minimizar el desgaste del husillo y no dañar las fibras de refuerzo.

Influencia de la contrapresión

Al aumentar la contrapresión obtenemos:

- Mayor homogeneidad de la masa

- Generación de calor aportada por la fricción

- Desplazamiento hacia la zona de alimentación del aire atrapado en la granza

- Reducción de las fluctuaciones en la dosis y en el cojín de material

- Puede aumentar el ciclo de trabajo debido a un mayor tiempo de dosificación

- Puede degradar materiales sensibles térmicamente

- Puede dañar las fibras de refuerzo incorporadas

- Aumenta la abrasión y el desgaste entre el husillo y la cámara.

Todos estos parámetros se tratan en profundidad tanto en el libro Manual Avanzado de Transformación de Plásticos por Inyección comercializado por Interempresas como en los seminarios impartidos por Jose Ramon Lerma comercializado por jr_lerma@yahoo.com

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://tienda.novaagoraformacion.com/home/62-procesos-avanzados-de-inyeccion-de-termoplasticos.html