Estudio de llenado o llenado progresivo

Cuando estamos ante la puesta en marcha de un molde por primera vez o queremos analizar el llenado de un molde podemos utilizar esta herramienta del estudio de llenado o llenado progresivo. Es una herramienta más del Scientific Injection Molding.

¿Por qué aplicar esta metodología en la inyección de plástico?

- Por seguridad del molde y de las personas.

- Para evitar posibles excesos de material, presión, compactación, etc., durante la puesta en marcha.

- Para determinar correctamente el punto de conmutación adecuado.

- Para caracterizar el punto de conmutación (presión, cota, tiempo) y poder posteriormente elegir el sistema de conmutación más adecuado, conmutación por tiempo, por presión de inyección o por cota.

- Para evaluar precisión y repetibilidad de la inyectora en la etapa de llenado volumétrico o llenado del molde.

- Para evaluar el llenado equilibrado de las diferentes cavidades del molde.

- Para evaluar si se está produciendo el efecto espiral.

- Para evaluar las causas de determinados defectos en la pieza inyectada, lugar de generación del defecto, causas, etc.. Defectos tales como rechupes, rebabas, uniones, burbujas, brillos, etc.

- Para evaluar diferencias entre lotes desde el punto de vista de viscosidad y reología.

- Para evaluar las pérdidas de presión en el recorrido del flujo (Explicado más adelante en este capítulo 7).

- Para evaluar la hermeticidad de la válvula de la punta del husillo.

- Última pero no menos importante, para determinar exactamente los puntos donde el frente de flujo se acelera o se frena para definir los puntos de cambio del perfil de velocidad si es procedente programar un perfil.

Antes de proceder a realizar un llenado progresivo, debemos observar y preguntarnos si en el molde que vamos a llenar, existen problemas de desmoldeo al realizar piezas muy cortas. En el estudio de llenado, al principio, se trata de llenar una pequeña parte de la cavidad, esto en algunos moldes puede ser complicado y se pueden incluso crear daños en el molde o en otros casos ser necesario dedicar horas a extraer las piezas cortas inyectadas. En el caso de que no sea posible desmoldear o sea complejo extraer piezas cortas debemos desestimar realizar el estudio de llenado o si es posible empezar llenando las piezas lo suficiente para asegurar su correcta extracción del molde.

Configuración de la inyectora

Configuración de la máquina de inyección para realizar el estudio de llenado:

- Temperaturas de masa según recomendaciones.

- Temperatura de molde según recomendaciones.

- Presión de inyección limite configurada alta de modo que no exista posibilidad de limitar el proceso.

- Postpresión, valores de postpresión a cero. Otra opción es programar un valor de presión de 5-10 bares para evitar efecto rebote del husillo junto con un corto tiempo de postpresión.

- Tiempo de postpresión a cero. Otra opción es programar un corto tiempo de postpresión con la presión de compactación en 5-10 bares para evitar el efecto rebote.

- Sistema de conmutación seleccionado, conmutación por carrera del husillo.

- Cota de conmutación por carrera cercana a la cota de dosificación.

Con esta configuración podemos empezar a inyectar en modo semi-automático.

Procedimiento

En cada inyectada iremos modificando el punto de conmutación a intervalos regulares de reducción de modo que iremos observando el llenado de colada, cavidades, de modo progresivo.

En cada ciclo o inyectada nos interesa registrar:

- Presión de inyección de llenado, o pico de presión en el punto de conmutación.

- Tiempo de llenado o tiempo de inyección.

- Cota de conmutación.

Estos valores irán cambiando a medida que realicemos el llenado de las cavidades.

Estudio de llenado

Yo recomiendo con un rotulador indeleble, reservar muestras de cada inyectada realizada y marcar la inyectada con los valores de: cota de conmutación, presión de llenado y tiempo de inyección. Estas muestras colocadas sobre una mesa con estos valores marcados nos muestran el llenado exacto del molde y podemos fácilmente ver los puntos de cambio de perfiles de velocidad, allí donde el frente de flujo se acelera o se ralentiza (incluso a veces donde se llega a parar¡!).

Esos puntos de cambio programados, basándonos en las piezas marcadas inyectadas durante el ensayo del llenado progresivo, son los puntos reales de cambio, son exactamente donde están pasando las cosas. Por ejemplo, si durante el llenado progresivo, el frente de flujo rodea un punzón y se crea una unión, podemos saber exactamente en qué cotas del recorrido de inyección estamos pasando por esta zona de unión de material. Por tanto, si nos interesa podemos modificar, específicamente, el perfil de velocidad justo en la zona de paso por la zona del defecto y modificar la velocidad en solo esta zona.

Cuando empecemos a inyectar en el estudio de llenado progresivo tenemos que comprobar lo siguiente:

- La presión programada en la fase de compactación (cero o cercana a cero) y el tiempo de compactación programado (cero o cercano a cero) no debe hacer que el husillo avance después de alcanzar el punto de conmutación.

- ¿Está entrando material en la cavidad durante la fase de dosificación? En ocasiones (sobre todo con materiales fluidos) durante la fase de dosificación y por el efecto de la contrapresión a la carga, puede entrar material en las cavidades. Este material que entra durante la dosificación modificará el volumen entrado en la cavidad durante la fase de llenado y perjudica en la evaluación del llenado de las cavidades. Este efecto lo podemos evitar programando unos segundos de retardo entre la fase de compactación y la fase de dosificación, normalmente denominado “tiempo retardo dosificación”.

- Debemos disponer siempre de un cojín delantero, durante todo el estudio de llenado.

Se deben realizar inyectadas paulatinas modificando el punto cota de conmutación de modo que cada inyectada aumenta el volumen de material que introducimos en el molde.

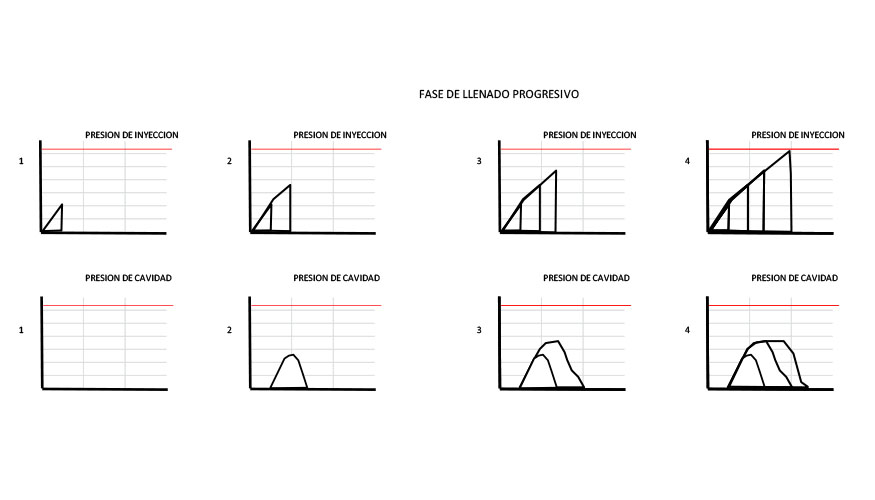

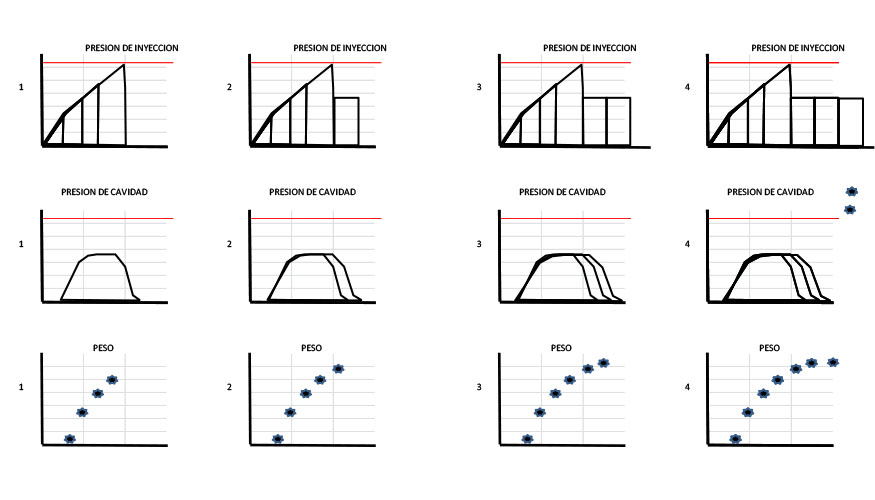

Las presiones irán evolucionando aproximadamente de esta manera:

En esta fase de llenado progresivo, al obtener inyectadas parciales podremos observar dónde el flujo de material se acelera o se frena o incluso los paros del mismo. Esto nos permitirá poder configurar un perfil de velocidades de inyección adaptado a la realidad de avance del flujo.

Punto de conmutación

Durante el estudio del llenado progresivo, en la fase final del llenado, podemos determinar el punto óptimo de conmutación. Cuando tenemos lleno el molde en un 95-98% del volumen, podemos decidir en qué cota exacta de cambio a postpresión vamos a trabajar. En este punto conoceremos los valores que estamos controlando durante todo el ensayo: Presión de inyección, tiempo de llenado, cota de cambio.

Con estos valores podemos escoger con qué sistema de cambio vamos a inyectar, podemos escoger en conmutar por presión, tiempo o carrera en función de nuestra selección.

Una vez decidido el punto de conmutación seleccionado, podemos proceder a checkear la precisión de la inyectora en el punto de cambio. Para ello realizaremos varias inyectadas y pesaremos la inyectada completa (con canales de distribución incluidos), debemos tener el mismo peso en las diferentes inyectadas realizadas, esto nos indicará que la punta del husillo es hermética y que la máquina es precisa.

En este punto, teóricamente, si pasamos de conmutar por carrera a conmutar por presión o a conmutar por tiempo con los valores registrados para estos parámetros, deberíamos obtener el mismo peso en la inyectada indiferentemente del sistema de conmutación seleccionado.

Una última recomendación es que una vez seleccionado el punto de conmutación y el sistema de conmutación, registremos el peso de las cavidades y lo tengamos controlado como un output importante del proceso.

Fase de compactación

Aplicando postpresión de modo progresivo y pesando las piezas, sin colada, podremos determinar el tiempo de compactación óptimo. Esta fase del estudio de llama estudio del sellado de la entrada.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://tienda.novaagoraformacion.com/home/62-procesos-avanzados-de-inyeccion-de-termoplasticos.html