Premiados y finalistas por las mejores innovaciones del sector de los materiales compuestos en todo el mundo

JEC Group, la organización de material compuesto más grande del mundo, presentó un nuevo formato para su prestigioso concurso Jec Innovation Awards, anunciando los 30 finalistas clasificados en 10 categorías distintas, en cada una de las cuales un único ganador sería elegido por un jurado reconocido de expertos. El nombre de los 10 galardonados se anunció en una ceremonia que ha tenido lugar el 7 de marzo en el marco de la exposición JEC World 2018. Tras el certamen anunciamos que los ganadores han sido AeroComposit, Airbus, M. Torres Diseños Industriales, Ford Werke GmbH, Audi AG, Komatsu Seiren, Uljanik JC, ELG Carbon Fibre Ltd., BMW Group, MC Materiales Compuestos y Cetim-Cermat.

"Como cada año, recibimos cientos de candidaturas para los premios JEC Innovation Awards. Este éxito demuestra que el programa constituye una reconocida herramienta para identificar y fomentar las innovaciones en el sector de los materiales compuestos”, afirma Frédérique Mutel, presidenta y directora general de JEC Group. “Me complace especialmente presentar otra novedad de este programa: el voto del público. De hecho, aunque nuestro jurado selecciona a los ganadores en función de una serie de criterios específicos como la implicación de socios en la cadena de valor, el interés técnico o la aplicación comercial, el público vota por su innovación favorita, tanto en línea como mediante la aplicación móvil de la JEC World. El nombre del ganador seleccionado por el público se anuncia al final de la JEC World y se puede votar tanto antes como después de la ceremonia”, añade.

Un jurado de expertos

Diez expertos de todo el mundo premiarán a 10 empresas que presentaron sus innovaciones en los mercados del usuario final. Los miembros del jurado son los siguientes:

- Anurag Bansa, director de desarrollo de Negocio Internacional en Acciona Infraestructuras (España)

- Christophe Binetruy, catedrático en la Escuela de Ingenieros de Nantes (Francia)

- Robert Buchinger, director tecnológico en Das Energy (Austria)

- Grahame Burrow, presidente Mundial de Magna (EE UU)

- Ali Caliskan, director general de Kordsa (Turquía)

- Dominique Dubois, director general del Grupo Carboman (Francia)

- Chantal Fualdes, ejecutiva experta en estructuras de materiales compuestos en Airbus (Francia)

- Karl-Heinz Fuller, director de materiales híbridos, conceptos y AMG en Daimler (Alemania)

- Sung HA, catedrático en la Universidad de Hanyang (Corea)

- Kiyoshi Uzawa, catedrático y director doctor en el Centro de innovación en materiales compuestos (Japón)

Un nuevo trofeo en representación de la industria

Para esta ocasión, se ha creado un nuevo galardón. El nuevo premio combinará elementos de múltiples y diversos materiales como la fibra de vidrio, la fibra de carbono o una vez más la fibra natural, en representación de la diversidad del sector. La ceremonia de entrega de los JEC Innovation Awards ha tenido lugar el 7 de marzo en el marco de la exposición JEC World 2018, en el recinto ferial de Paris Nord Villepinte.

Aeronáutica: aplicación

Tecnología de infusión para alas de aeronaves. GANADOR

AeroComposit, JSC (Rusia) y su socio Solvay (Reino Unido). Uso de la tecnología de infusión en la fabricación de elementos estructurales primarios de las alas de aeronaves, lo cual permite construir estructuras integrales de materiales compuestos de alta elongación y formas aerodinámicas complejas.

Ventajas principales:

- Estructuras de aeronaves más ligeras

- Disminución de costes de los equipos

- Disminución del tiempo total y ahorro de energía

- Mayor flexibilidad en la producción

- Menor porosidad y mejor calidad de las piezas.

Tecnología de infusión para alas de aeronaves,

Paneles de refuerzo modulares de material termoplástico

Fraunhofer ICT (Alemania) y sus socios Airbus Operations GmbH (Alemania), Laser Zentrum Hannover e.V. (Alemania), TenCate Advanced Composites BV (Países Bajos), ElringKlinger AG (Alemania) y KMS Automation GmbH (Alemania). Paneles de refuerzo modulares de material termoplástico para aplicaciones aeroespaciales. Los paneles permiten reducir el peso y los costes, además de facilitar la adaptación. Son reciclables y presentan una extraordinaria resistencia al fuego.

Ventajas principales:

- Reducción del peso para las nuevas generaciones de aeronaves

- El diseño modular facilita la adaptación a cada uso específico

- Fácil integración mediante soldadura por transmisión de láser (LTW)

- Funcionalidad integrada mediante un moldeo híbrido

- Fabricación económica para grandes volúmenes.

Paneles de refuerzo modulares de material termoplástico.

Puntas delanteras para motores de reacción mediante moldeo por inyección de resina de poliuretano

Universidad de Ciencias Aplicadas de Rapperswil (Suiza) y sus socios FACC (Austria), Rühl Puromer GmbH (Alemania), Isotherm AG (Suiza), WPT y TU Dortmund (Alemania). Mediante el proceso de moldeo por inyección de resina de poliuretano a alta presión, se pueden fabricar puntas delanteras para motores de reacción en mucho menos tiempo que el que suele necesitar su fabricación a día de hoy.

Ventajas principales:

- Mejor resistencia a la abrasión y al impacto

- Drástica reducción del tiempo de producción y de los costes

- Procesado optimizado y más sencillo

- Aumento del tiempo de funcionamiento

- Disminución de los costes de materiales.

Puntas delanteras para motores de reacción mediante moldeo por inyección de resina de poliuretano.

Aeronática: proceso

Aplicaciones estructurales complejas de la tecnología sándwich de la firma MAI. GANADOR

Airbus (Alemania) y sus socios BMW Group (Alemania), Universidad Técnica de Múnich (TUM) (Alemania), Neue Materialien Bayreuth GmbH (Alemania), Werkzeugbau Siegfried Hofmann GmbH (Alemania), BASF SE (Alemania), Foldcore GmbH (Alemania), Neenah Filtration (Alemania) y SGL Carbon GmbH (Alemania). Producción de una económica y compleja estructura sándwich en 2.5D de compuestos termoplásticos en un tiempo muy reducido, inferior a cinco minutos para los materiales aeroespaciales y a dos minutos y medio para los materiales de automoción.

Ventajas principales:

- Piezas estructurales complejas en sándwich con modelado final en 2.5D

- Alta funcionalidad gracias a la inyección directa en la superficie

- Prevención de vacíos en la capa exterior con motivo del proceso

- Solución muy económica, gracias a ciclos de trabajo reducidos en un único aparato

- Uso en toda la industria y producción a grande y mediana escala.

Aplicaciones estructurales complejas de la tecnología sándwich de la firma MAI.

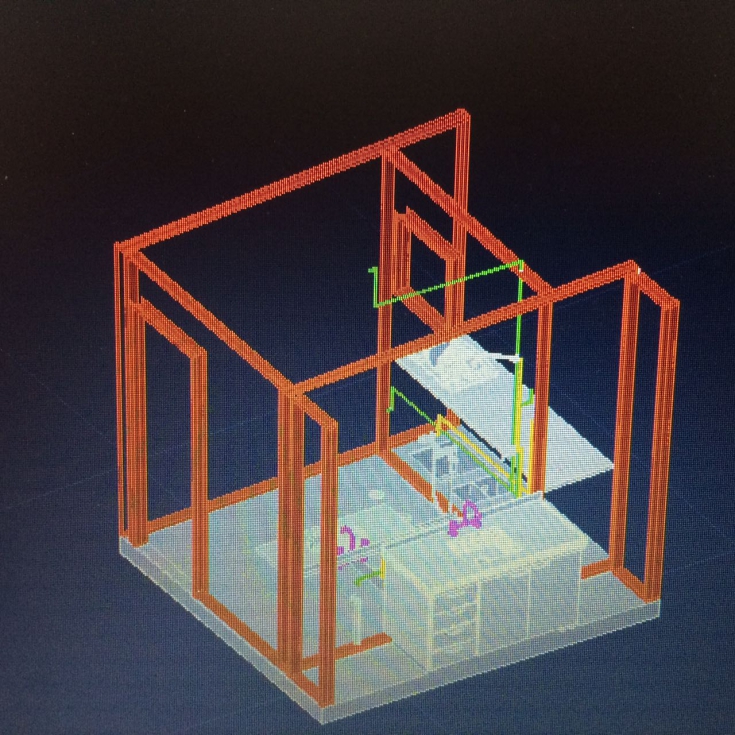

Proceso de fabricación de monocascos sin moldes. GANADOR

M. Torres Diseños Industriales SAU (España). Nuevo proceso de fabricación para grandes estructuras monocasco de materiales compuestos con refuerzos completamente integrados y sin necesidad de contar con moldes completos.

Ventajas principales:

- Drástica reducción del mecanizado, de hasta un 70%

- Disminución global de los costes de fabricación, de hasta un 40%

- Reducción del peso con motivo de la supresión de los elementos de fijación

- Optimización topológica de los refuerzos

- Mejora de la flexibilidad del proceso.

Proceso de fabricación de monocascos sin moldes

Estructura primaria soldada de termoplásticos con procesado completo fuera de autoclave

Stelia Aerospace (Francia) y sus socios Porcher Industries (Francia), Sintex NP (Francia), Compose Tool (Francia), CETIM (Francia), Aviacomp SA (Francia), Institut de Soudure / Composite Integrity (Francia). Estructura termoplástica procesada completamente fuera de autoclave con demostración industrial de soldadura por inducción dinámica utilizando cinta de carbono para futuras aplicaciones de fuselaje y piezas multi-funcionales producidas mediante proceso de sobremoldeo.

Ventajas principales:

- Demostración de la soldadura por inducción para paneles de fuselajes

- Estructura termoplástica procesada completamente fuera de autoclave

- Nuevas oportunidades de diseño con proceso de sobremoldeo

- Proceso económico y completamente automatizado

- Estructura completamente reciclable (termoplástica).

Estructura primaria soldada de termoplásticos con procesado completo fuera de autoclave.

Automoción: aplicación

Sistema ligero de suspensión para automóviles con materiales compuestos. GANADOR

Ford-Werke GmbH (Alemania) y sus socios Gestamp (Reino Unido), GRM Consulting (Reino Unido) y la Universidad de Warwick (Reino Unido). Componente estructural de suspensión de materiales compuestos que permite reducir considerablemente el peso utilizando un proceso patentado de fabricación por sobremoldeo de preimpregnados/SMC/acero, pionero en la industria, diseñado mediante la aplicación de la novedosa tecnología de ingeniería asistida por ordenador (CAE).

Ventajas principales:

- Disminución del peso con la correspondiente reducción de las emisiones de CO2

- Pieza compleja de materiales compuestos fabricada con proceso one-shot.

- Disminución del tiempo de ingeniería/desarrollo de cara a la comercialización en el mercado

- Herramientas de CAE para la optimización de piezas de diversos materiales

- El primer proceso de sobremoldeo de preimpregnados/SMC/acero de la industria

Sistema ligero de suspensión para automóviles con materiales compuestos.

Chasis ligero para el respaldo de los asientos traseros de vehículos utilitarios deportivos

Hanwha Advanced Materials (Corea del Sur). Desarrollo del primer chasis (a nivel mundial) para el respaldo de asientos traseros de vehículos utilitarios deportivos fabricado con materiales compuestos. Ventajas principales:

- Peso ligero

- Ciclo corto de trabajo y número reducido de componentes

- Reciclable.

Chasis ligero para el respaldo de los asientos traseros de vehículos utilitarios deportivos.

Desarrollo y fabricación de la carrocería de un vehículo exclusivamente a base de polímeros reforzados con fibra de carbono

Kangde Composites Co., Ltd (China) y sus socios KDX Roding Europe Automobile (Alemania) y Faststar New Energy Automobile (China). Carrocería ligera de un vehículo con polímeros reforzados con fibra de carbono.

Ventajas principales:

- Aprovechamiento de las ventajas mecánicas de la fibra de carbono

- Disminución del número de componentes y de la dificultad del procesado

- Mejora de la resistencia, reducción de las emisiones y excelentes propiedades contra el ruido y las vibraciones

- Reserva técnica para futura fabricación en serie.

Desarrollo y fabricación de la carrocería de un vehículo exclusivamente a base de polímeros reforzados con fibra de carbono.

Automoción: Proceso

Fabricación en serie de estabilizadores y soportes de polímeros reforzados con fibra de carbono

Action Composites (China) y su socio Dr. Ing. H.c. F. Porsche AG (Alemania). Por primera vez en la historia de la fabricación de vehículos en serie, los estabilizadores de los ejes delanteros y traseros son de carbono, al igual que sus bielas de acoplamiento para conseguir resultados extraordinarios. Ventajas principales:

- Disminución del peso en un 55%

- Ciclo corto de trabajo: inferior a 6 minutos

- Reducción de las emisiones de CO2

- Posibilidad de utilizar los polímeros reforzados con fibra de carbono para las piezas de suspensión

- Apertura de un nuevo mercado para los polímeros reforzados con fibra de carbono.

Fabricación en serie de estabilizadores y soportes de polímeros reforzados con fibra de carbono.

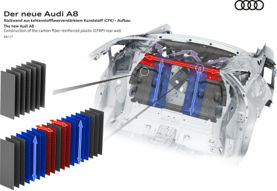

Producción en grandes volúmenes con polímeros reforzados con fibra de carbono: módulo con pared trasera de carbono. GANADOR

Audi AG (Alemania) y sus socios Voith Composites GmbH & Co. KG (Alemania), Dow Automotive (Suiza) y Zoltek Corp. (EE UU). Por primera vez, se puede aprovechar todo el potencial de los polímeros reforzados con fibra de carbono en una producción de grandes volúmenes gracias a un novedoso módulo con pared trasera y a tecnologías de producción económicas. Ventajas principales:

- Solución de compuestos económica y de gran rendimiento

- Integración del sistema funcional en un módulo estructural

- Nueva tecnología de fabricación para grandes volúmenes

- Preensamblaje paralelo a la línea de ensamblaje

- Máxima libertad de diseño de los polímeros reforzados con fibra de carbono en producciones de grandes volúmenes.

Producción en grandes volúmenes con polímeros reforzados con fibra de carbono: módulo con pared trasera de carbono

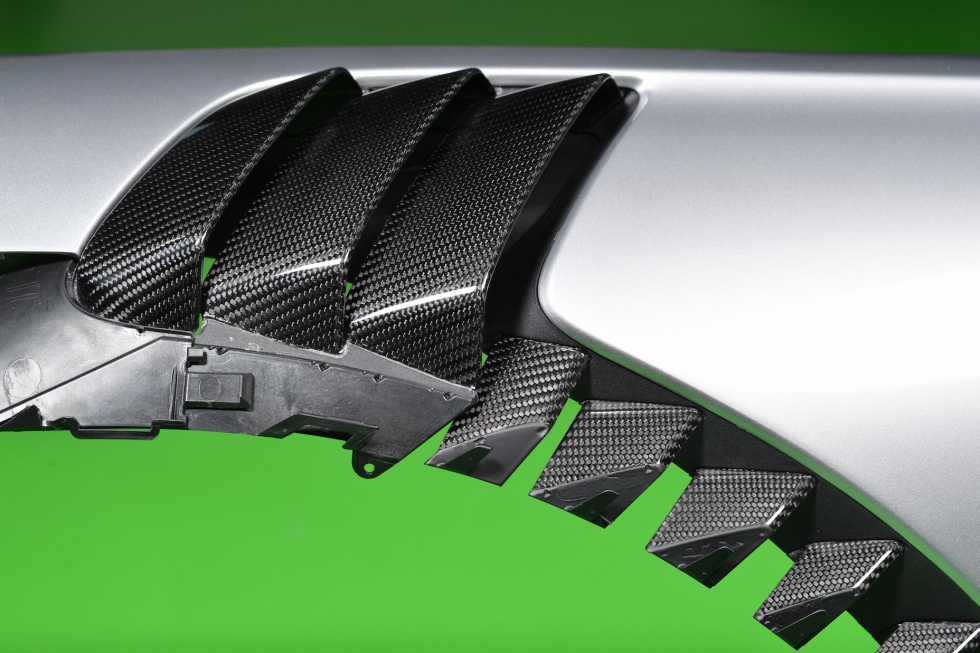

Combinación de los polímeros reforzados con fibra de carbono y el moldeo por inyección para producciones en serie

Dr. Ing. H.c.F. Porsche AG (Alemania) y su socio Plan B GmbH (Alemania). Método innovador de fabricación de la infraestructura de un vehículo que combina los polímeros reforzados con fibra de carbono y el moldeo por inyección para crear un clip flexible, como un elemento de sujeción sobremoldeado en un componente rígido.

Ventajas principales:

- Aprovechamiento de las ventajas de los termoestables y termoplásticos

- Fabricación rápida y sólida de los componentes

- Sustitución fácil de las piezas de termoplástico puro

- Ocupa menos espacio que las piezas de polímeros reforzados con fibra de carbono de geometría compleja.

Combinación de los polímeros reforzados con fibra de carbono y el moldeo por inyección para producciones en serie.

Construcción e infraestructura

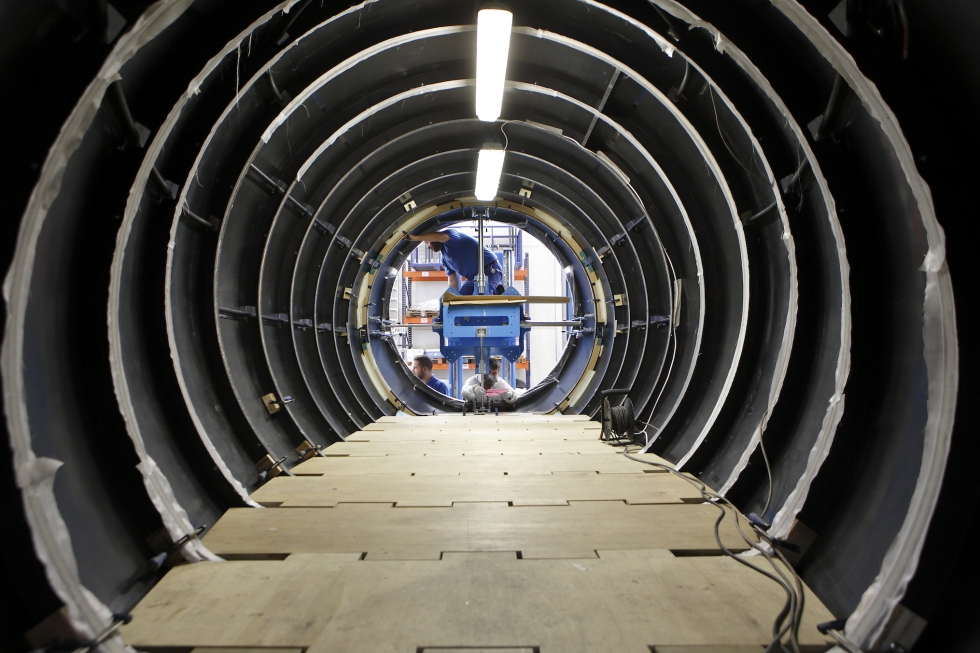

Por debajo de la línea: reparación de una tubería de hormigón con fibra de carbono

Grupo Navec (España) y sus socios Saertex GmbH (Alemania) y Henkel (Alemania). Fabricación in-situ de una tubería de fibra de carbono mediante un proceso de infusión de resina epoxi y la posterior consolidación en vacío, utilizando la tubería existente de hormigón armado como molde perdido.

Ventajas principales:

- Fiabilidad: solución calculada, probada y demostrada en un caso real

- Durabilidad: vida útil estimada en 40 años

- Seguridad de las fases de construcción e instalación

- Rapidez del tiempo de ejecución, reducido a la mitad

- Economía: costes muy inferiores a los de las soluciones tradicionales.

Por debajo de la línea: reparación de una tubería de hormigón con fibra de carbono

El sistema Cabkoma de varillas de protección con polímeros reforzados con fibra de carbono. GANADOR

Komatsu Seiren Co., Ltd (Japón) y sus socios, el Instituto Tecnológico de Kanazawa (Japón) y Nagase ChemteX Corporation (Japón). Komatsu Seiren ha desarrollado un sistema de varillas de protección con polímeros reforzados con fibra de carbono que permite realizar un moldeo a gran velocidad y con costes muy bajos mediante la polimerización in-situ de una resina epoxi termoplástica.

Ventajas principales:

- Gran productividad a bajo coste

- Gran duración y alta resistencia

- Material no ferroso e inoxidable

- Ligero y enrollable

- Buena procesabilidad, puede aplicarse in situ.

El sistema Cabkoma de varillas de protección con polímeros reforzados con fibra de carbono

Innovadora cubierta pultruida para andenes

Solutions Composites (Francia) y su socio Top Glass (Italia). Innovadora cubierta pultruida para andenes con vistas a mejorar el acceso a los trenes con mayor seguridad. Ventajas principales:

- Material ligero, fácil de utilizar

- Grandes propiedades mecánicas, solidez

- Ahorro de material y la consecuente disminución de los costes

- Gran resistencia al fuego

- Solución de larga duración.

Innovadora cubierta pultruida para andenes

Industria naval

Nuevos procesos para la fabricación de hidroplanos

Multiplast Groupe Carboman (Francia) y su socio Groupe Bénéteau (Francia). Multiplast trasmitió los conocimientos de una de sus filiales en materia de construcción de palas eólicas para crear un proceso de fabricación en masa de aletas (una serie por semana). Ventajas principales:

- Reducción de los costes de producción

- Mejor ergonomía para mayor rendimiento

- Disminución de pérdidas.

Nuevos procesos para la fabricación de hidroplanos

Del acero a los materaiales compuestos en un crucero fluvial de 110 m de largo

Saertex GmbH (Alemania) y su socio Meyer Werft (Neptun) (Alemania). Del acero a los materiales compuestos: Neptun y Saertex crearon una cubierta de materiales compuestos para un crucero fluvial de 110 metros de largo certificado por las autoridades europeas de la Comisión Central para la Navegación del Rin (CCNR).

Ventajas principales:

- Aprobación de la CCNR

- Calado inferior en 5 cm: temporada más larga

- Seguridad de los pasajeros en caso de incendio abordo

- Disminución del peso en un 45%

- Libertad de diseño para los ingenieros navales.

Del acero a los materaiales compuestos en un crucero fluvial de 110 m de largo

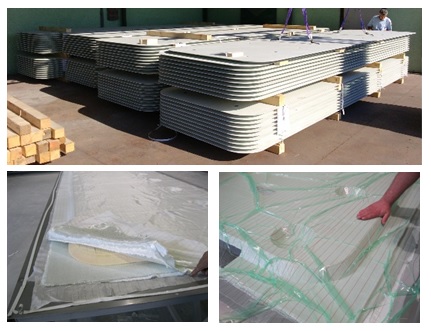

Cubierta de carga hecha de materiales compuestos para un buque portavehículos de una capacidad de 7.000 unidades. GANADOR

Uljanik JSC (Croacia). El buque portavehículos Siem Cicero utiliza un gran número de estructuras de compuestos PRFV para las cubiertas de carga, lo cual le permite reducir considerablemente el peso, el consumo de combustible y las emisiones de CO2. Ventajas principales:

- Reducción del consumo de combustible: un 4,5% o 2,1 t. al día

- Aumento de la carga útil: 800 toneladas

- Disminución del tiempo de producción

- Mejora de la seguridad de la tripulación y de la carga en caso de incendio

- Mismo coste de producción que el diseño convencional.

Cubierta de carga hecha de materiales compuestos para un buque portavehículos de una capacidad de 7.000 unidades.

Industria ferroviaria

Estructura de bogie ligera y optimizada con fibra de carbono. GANADOR

ELG Carbon Fibre Ltd (Reino Unido) y sus socios Alstom Transport (Reino Unido), Magma Structures (Reino Unido), Universidad de Birmingham (Reino Unido) y Universidad de Huddersfield (Reino Unido). Primer proyecto de desarrollo de una estructura de bogie con fibra de carbono y material reciclado que suprime los obstáculos que impedían su adopción comercial. Ventajas principales:

- Reducción del peso en un 50% como mínimo

- Disminución del desgaste del carril y del mantenimiento

- Disminución del potencial de calentamiento del planeta

- Técnica de fabricación en grandes volúmenes

- Disminución del coste de inversión de la solución de compuestos.

Estructura de bogie ligera y optimizada con fibra de carbono.

Puertas correderas de materiales compuestos

Penso (Reino Unido). Penso ha diseñado y fabricado un conjunto de hojas para puertas correderas destinadas al metro de Londres, que permite mejorar la fiabilidad y el mantenimiento del componente de aluminio original. Ventajas principales:

- Disminución general del peso

- Nuevo diseño de módulo de ventana

- Mayor durabilidad

- Núcleo con célula cerrada para evitar la entrada de agua

- Cumple con la norma de resistencia al fuego BS 6853, en la categoría 1A.

Puertas correderas de materiales compuestos

Innovación en el sector ferroviario: renovación del tren de alta velocidad

Saertex GmbH & Co (Alemania) y sus socios Forster System-Montage-Technik GmbH (Alemania) y Alan Harper Composites (Reino Unido). Sustitución de los suelos de contrachapado por paneles de PRFV de marca Saertex Leo en 66 de los prestigiosos trenes ICE3 de alta velocidad de la compañía Deutsche Bahn. Ventajas principales:

- Seguridad de los pasajeros: cumplimiento de la nueva norma EN 45545-2

- Disminución del peso en un 50%

- Mayor vida útil y gran resistencia a la tracción

- Solución no tóxica

- Facilidad de uso: infusión al vacío.

Innovación en el sector ferroviario: renovación del tren de alta velocidad

Deporte y ocio

Proyecto Cedrus: sistema avanzado de hidroala de carbono para equipos de kitesurf

Adherend Innovations, LLC (EE UU) y su socio Composites Universal Group (EE UU). Utilizando un diseño de patente pendiente y una técnica de fabricación basada en materiales compuestos optimizados, el Proyecto Cedrus es el hidroala que ofrece la mayor ligereza, seguridad, compatibilidad y respeto del medio ambiente que jamás se ha introducido en el mercado. Ventajas principales:

- Disminución del impacto en el medio ambiente

- Seguridad

- Peso ligero

- Bajo coste

- Compatibilidad.

Proyecto Cedrus: sistema avanzado de hidroala de carbono para equipos de kitesurf

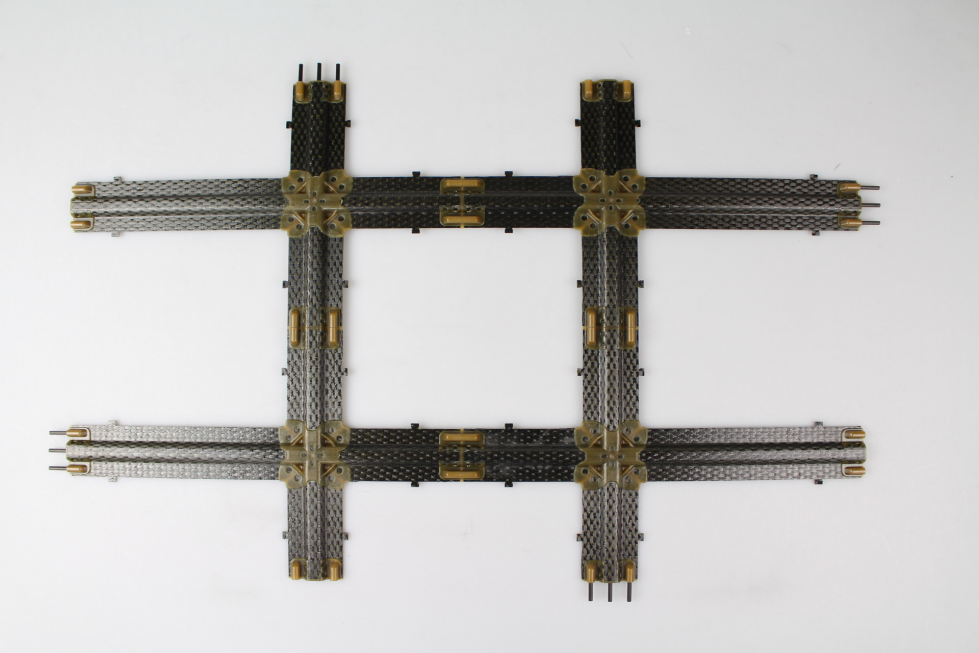

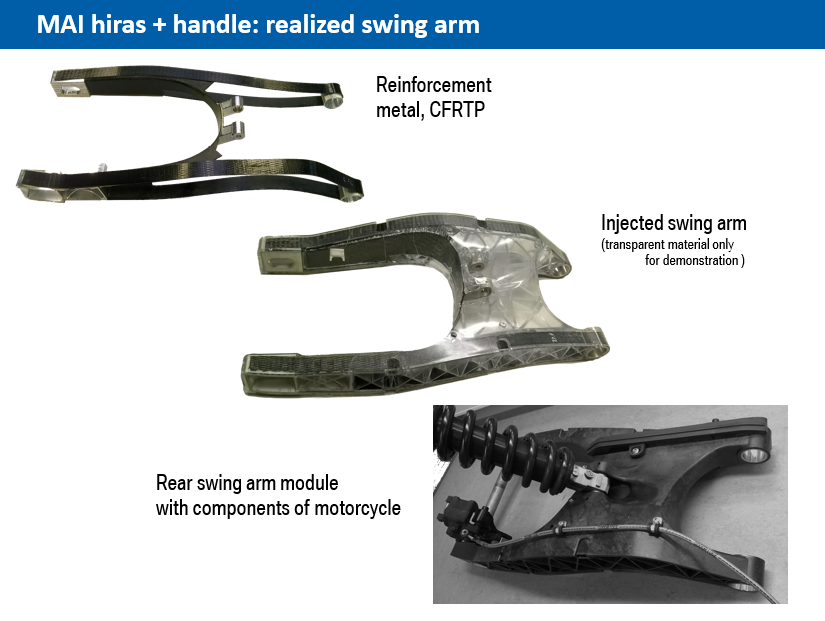

Sistema de construcción modular para basculante posterior de motocicleta. GANADOR

BMW Group (Alemania) y sus socios EDAG Engineering GmbH (Alemania), KraussMaffei Technologies GmbH (Alemania), Chr. Karl Siebenwurst GmbH & Co. KG (Alemania), TUM-LCC (Alemania), Automation W + R GmbH (Alemania) y FHG-IGCV (Alemania). Sistema modular para un basculante de forma compleja y reforzado con fibra de carbono, que permite ajustar individualmente las propiedades mecánicas a unos niveles de precio y peso competitivos en comparación con las soluciones metálicas. Ventajas principales:

- Piezas adaptadas a los resultados en un único molde

- Zona de carga adaptada, refuerzo de cinta de carbono unidireccional

- Posibilidad de producir a gran escala de forma económica

- Gran flexibilidad de diseño mediante moldeo por inyección

- Buena coherencia con los resultados de la simulación y las pruebas.

Sistema de construcción modular para basculante posterior de motocicleta

El primer palo de hockey de carbono/polietilenimina de la historia

Schappe Techniques (Francia) y sus socios Visceral Performance Inc. (Canadá), Groupe CTT (Canadá), Compsult (Canadá) y Mat-Comp (Canadá). Un palo de hockey avanzado (fabricado con materiales termoplásticos reforzados con fibra de carbono) que ofrece una alta resistencia y durabilidad, así como excelentes resultados en el hielo, siendo a la vez completamente reciclable.

Ventajas principales:

- Alta resistencia y durabilidad del material compuesto

- Ciclo de consolidación reducido

- Enteramente reciclable (pieza hueca).

El primer palo de hockey de carbono/polietilenimina de la historia

Ciudades inteligentes

Columna de alumbrado LED inteligente con equipo 5G

Exel Composites Oyj (Finlandia) y sus socios Nokia Bell Labs (Finlandia), Vaisala Oyj (Finlandia), Teleste Oy (Finlandia) e Indagon Oy (Finlandia). Columna de alumbrado LED inteligente con funciones integradas. Un producto de un caso real que permite el desarrollo de una ciudad inteligente. Ventajas principales:

- Funciones integradas con nuevos modelos comerciales

- Facilidad de ensamblaje, columna ligera

- Mayor vida útil en comparación con el acero y la madera

- Antenas camufladas estéticamente.

Columna de alumbrado LED inteligente con equipo 5G

Wt Core Pod: módulo de cuarto de baño prefabricado con materiales compuestos. GANADOR

G12 Innovation (Brasil) y MC Materiales Compuestos (Argentina) y sus socios Plaquimet (Argentina), Purcom (Brasil) e IS Groupe - Composite Integrity (Francia). El Wet Core Pod es un módulo de cuarto de baño prefabricado con materiales compuestos que mediante la industrialización, facilita la etapa más compleja, costosa y duradera de un proyecto de construcción.

Ventajas principales:

- Reducción del tiempo de construcción y aumento de la productividad

- Control total de la calidad

- Ahorro de energía y respeto del medio ambiente.

Wt Core Pod: módulo de cuarto de baño prefabricado con materiales compuestos

Resina bio Infugreen 810 para el taxi acuático Seabubble

Sicomin (Francia) y su socio Decision SA (Suiza). La resina de infusión bio de InfuGreen 810 ofrece el mayor nivel de contenido sostenible del mercado, los mismos resultados que las resinas epoxi convencionales y posibilidades de fabricación en grandes volúmenes.

Ventajas principales:

- El mayor nivel de contenido sostenible del mercado

- Los mismos resultados que las resinas epoxi convencionales

- Posibilidades de fabricación en grandes volúmenes

- Certificación DNV/GL (compromiso a favor de la mejora continua y de los resultados sostenibles)

- Primera resina de infusión bio-epoxi producida a escala industrial.

Resina bio Infugreen 810 para el taxi acuático Seabubble

Sostenibilidad

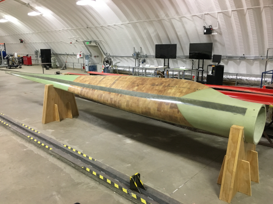

Innovadora pala de aerogenerador con matriz termoplástica

Arkema Inc. (EE UU) y sus socios IACMI – el Instituto de Materiales Compuestos (EE UU), Johns Manville (EE UU), Huntsman Polyurethanes (EE UU), Sika Axson (EE UU) y TPI Composites (EE UU). Una pala de demostración de nueve metros destaca las nuevas tecnologías para reducir el coste normalizado de la energía. Las tecnologías pueden utilizarse en las fábricas actuales de palas de aerogeneradores. Ventajas principales:

- Materiales y procesos más respetuosos del medio ambiente

- Alma cortante y recubrimiento de pala de materiales termoplásticos reciclables

- Primer uso de la fibra de carbono textil PAN en aplicaciones eólicas

- Disminución general del coste de la fabricación de la pala

- Puede utilizarse completamente para la espuma PET post-consumo.

Innovadora pala de aerogenerador con matriz termoplástica

Línea 3 en 1 para la fabricación de compuestos reciclados. GANADOR

Cetim-Cermat (Francia) y su socio Cetim (Francia). Línea modular que utiliza un innovador proceso termomecánico para fabricar paneles a gran escala a partir de residuos plásticos o compuestos y para el estampado en caliente de las piezas a partir de dichos paneles.

Ventajas principales:

- Línea de producción modular y flexible

- Producción de compuestos reciclados de alta calidad

- Rentabilidad

- Tecnologías adaptadas a las pymes.

Línea 3 en 1 para la fabricación de compuestos reciclados

Loop 650: un sostenible y ecológico barco de vela de materiales compuestos

GS4C srl (Italia) y sus socios Entropy Resins (España), Isomatex (Bélgica), Diab (Suecia), Gividi Fabrics (Italia) y Cormatex (Italia). Un buen ejemplo de tecnología de fabricación con compuestos sostenible, ecológica y sin residuos.

Ventajas principales:

- Listo para su industrialización

- Reciclaje integral

- Fabricación sin residuos

- Bajo consumo de energía.

Loop 650: un sostenible y ecológico barco de vela de materiales compuestos.