Índice de fluidez, su importancia real

La viscosidad de un polímero tiene mucho que ver con el peso molecular del mismo y el peso molecular tiene una relación directa con su propiedades, por tanto, la medición de la viscosidad se convierte en importante para determinar las propiedades de un plástico.

Esta relación de peso molecular y viscosidad es relativa. Se pueden dar casos en que añadiendo cargas o lubricantes internos, entre otros, en la formulación del plástico se puede modificar la fluidez o viscosidad de un polímero sin alterar su peso molecular.

El ensayo utilizado para medir la fluidez se realiza en un “plastómetro", aunque se está utilizando para determinar en algunos casos la procesabilidad de un material, inicialmente fue concebido para poder controlar el peso molecular debido a la relación entre peso molecular y propiedades. Por eso el 'shear stress' y el 'shear rate' en este ensayo es bajo porque la idea era controlar peso molecular pero no procesabilidad.

Peso molecular= gramos /mol MFR = gramos /10 minutos

La viscosidad de un plástico se mide por la fluidez del mismo a través del indicador MFI, MFR, MVR, MVI.

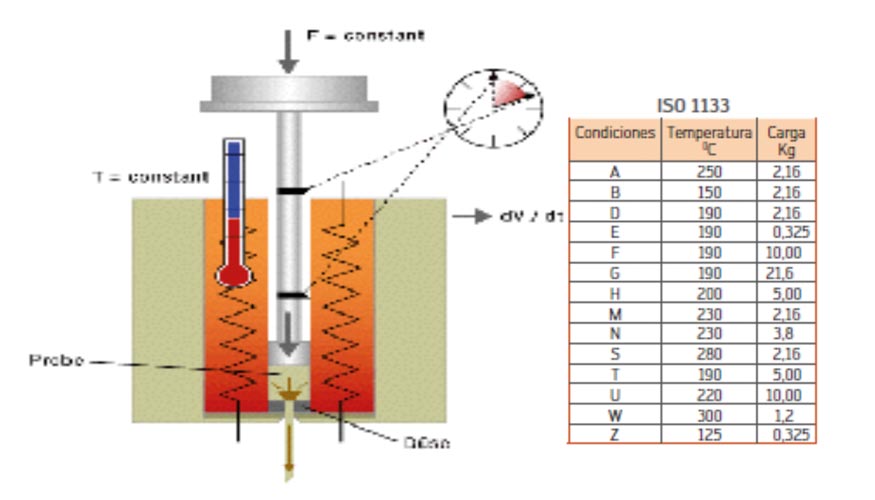

Índices de fluidez, ensayo

En estos aparatos se introducen unos gramos de granza y se calientan a una temperatura normalizada en función del tipo de plástico. Después se le aplica una presión a través de unas pesas (también normalizada en función del material) y se observa y mide la cantidad de material fundido que la fuerza que ejerce la pesa aplicada hace fluir por un agujero calibrado de salida del material fundido.

Este valor obtenido es el índice de fluidez del plástico introducido en el aparato del ensayo.

Como resultado se obtiene cierta cantidad de material que fluye por el agujero de salida del plastómetro en una unidad de tiempo. Los valores de fluidez se expresan en centímetros cúbicos en 10 minutos, c3/ 10 minutos o en gramos en 10 minutos, g/10m.

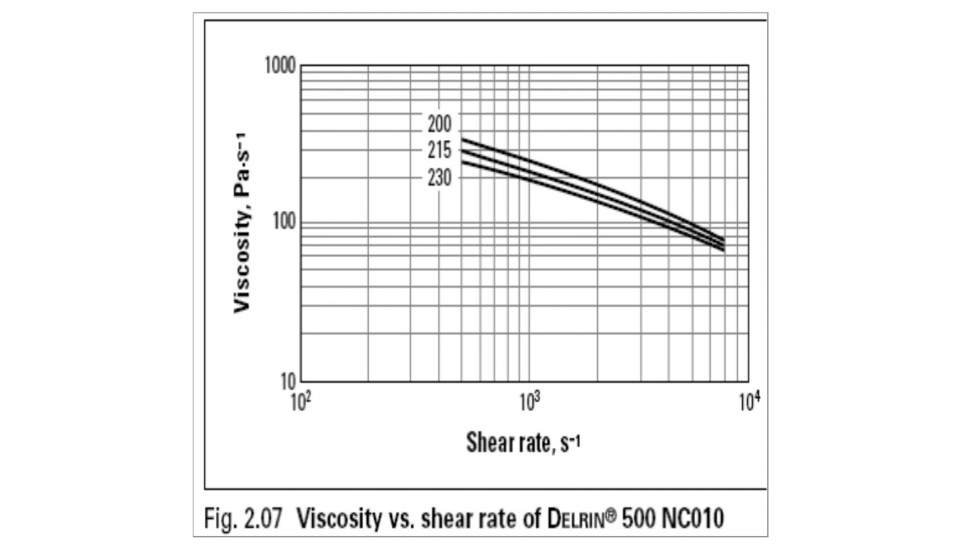

El valor que obtenemos de fluidez y de viscosidad, es un punto de la curva que caracteriza la viscosidad del material ensayado en función del 'shear rate'. Es por tanto una foto fija del material en unas condiciones que ademas no son las del proceso de inyección.

Comparación de materiales

Debemos prestar especial atención a la comparación de la fluidez de dos o más materiales.

El ensayo del MFI es un ensayo que podemos denominar “estático", quiere decir que al polímero le aplicamos una 'shear stress' (peso) constante como input y el 'shear rate' es un 'output'. Es la consecuencia del esfuerzo aplicado a un material y de la viscosidad del mismo. Cuanto más rápido sale el material mas 'shear rate' estamos aplicando y viceversa. En estos ensayos los valores de 'shear stress' y 'shear rate' son bajos, tanto que normalmente estamos en la zona de la curva de viscosidad del material en la que el comportamiento del mismo es Newtoniano o casi Newtoniano.

Es evidente que al aplicar un peso, según norma del ensayo del indice de fluidez, la aplicación del esfuerzo sobre el plástico es un esfuerzo constante y de bajo nivel de cizalla. Nada que ver con el proceso de inyección donde aplicaremos un esfuerzo creciente y de mayores niveles de cizalla y deformación a través de la presión de inyección aplicada.

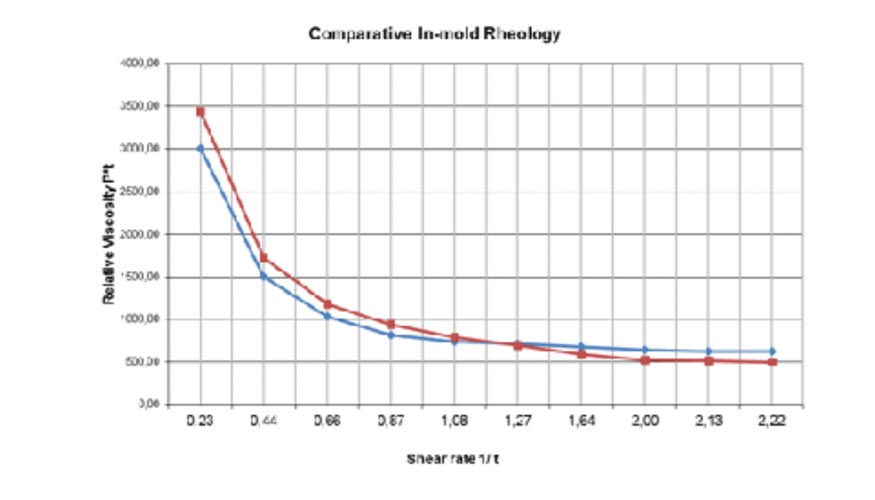

Cuando los plásticos son sometidos a los esfuerzos de deformación habituales en un proceso de inyección su comportamiento difiere del que se observa en el ensayo de fluidez estático de laboratorio. La declinación en la viscosidad puede ser muy diferente en estas condiciones de proceso también entre dos polímeros que tengan valores similares en el valor de fluidez en el ensayo de fluidez.

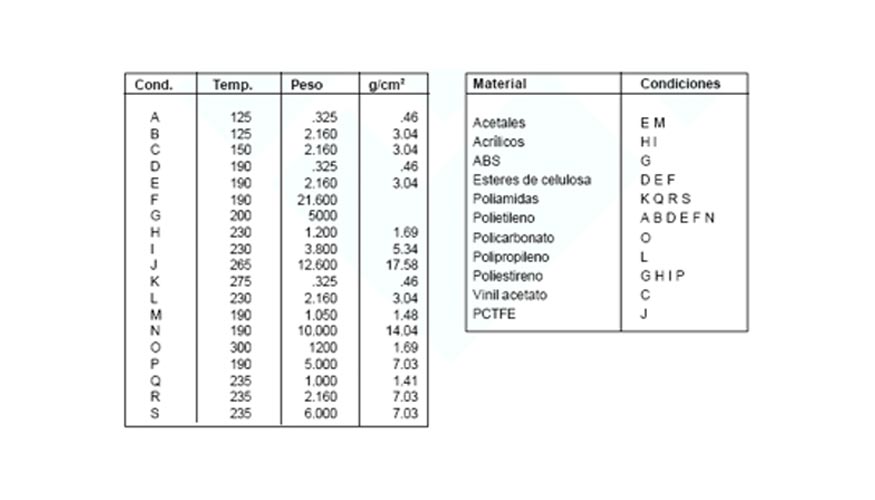

Ensayo normalizado de Indice de Fluidez. ISO 1133. D ASTM 1238 ASTM D 3364.

Tabla.

Como ejemplo, podemos tener un policarbonato de MFI 4g/10m y otro PC de 20 g/10 minutos.

Podemos intuir que el llenado de nuestro molde será mucho más fácil con el PC de 20 g/10m que con el de 4 g/10m ya que tiene 5 veces más fluidez, pero …… ¿será 5 veces más fácil llenar el molde?

Podemos estimar el 'shear rate' del ensayo con el que se obtuvieron estos indices de fluidez multiplicado el MFI por una constante de 2,2 'Shear rate' = MFI X 2,2

Esto nos da un resultado de 'shear rate' (con el 'shear stress' constante del ensayo de fluidez) para el primer PC de 8,8 scg -1 y para el segundo PC de 44 seg -1.

La viscosidad de estos dos materiales (según las gráficas de viscosidad /'shear rate') en valores de 'shear rate' del ensayo es de:

PC MFI 4 g/10m …… 3.400 Pa/sg-1, PC MFI 20 ……1.000 Pa/sg-. Esto es un ratio de diferencia de viscosidad de ambos materiales en condiciones del ensayo de 3,4:1

Cuando a estos dos PC les sometemos al 'shear rate' del proceso de inyección, supongamos que 10.000 sg/-1, el ratio de diferencia de viscosidad de ambos materiales se reduce a 1.25:1.

Hemos pasado de diferencia de viscosidad entre ambos materiales en condiciones de ensayo 3,4 a 1 a un ratio en la diferencia de viscosidad en condiciones de 'shear rate' de inyección de 1,25 a 1. Por tanto, las viscosidades se ha aproximado en ambos materiales.

Naturalmente que el llenado será más fácil con el PC de fluidez 20 pero la diferencia no será realmente tan grande como indica el 'data sheet' cuando se apliquen los esfuerzos habituales del proceso de inyección

Entonces las diferencias de fluidez que vemos en el 'data sheet' son exageradas si las comparamos con las diferencias reales en fluidez que nos encontraremos durante el llenado real del molde. El motivo es que el 'shear rate' que se ha aplicado en el ensayo es:

- Bajo nivel de 'shear rate' si lo comparamos con el que se aplica en el proceso de fabricación

- 'Shear rate' diferente para ambos materiales al aplicar una carga constante con diferentes viscosidades de material.

Por tanto hay que relativizar las diferencias de valores del índice de fluidez entre lotes de materia prima, siempre que estas no sean exageradas, ya que a alto 'shear rate' estas se verán reducidas.

Figura 2.07.

Puede darse el caso que si comparamos dos materiales puedan tener una viscosidad determinada en el ensayo de fluidez y al aplicar la cizalla y 'shear rate' del proceso de inyección, bien por morfología, por aditivos, etc. el material que en la ficha técnica es más viscoso, se comporte incluso de modo más fluido y podamos llenar mejor un molde determinado. En la gráfica abajo podemos ver que el material con la gráfica de color rojo, inicialmente su viscosidad es más alta pero cuando se aplica cizalla su viscosidad declina más que el material con gráfica de color azul, siendo más fluido finalmente en la gama alta de 'shear rates'.

Por eso, creer que controlando la fluidez del material en los diferentes lotes de material recibidos estamos asegurando la repetibilidad y la consistencia de nuestro proceso de inyección es no entender la relación entre viscosidad y cizalla. Hay aspectos mucho más importantes para este objetivo como son el Delta P y no trabajar con un proceso limitado por presión.

Entonces, si el MFI no es un valor importante para la procesabilidad, ¿para qué sirve y por que aparece en casi todos los 'data sheets' y en los certificados de calidad de los lotes de material? ¿Para qué sirve controlar el valor de MFI de los lotes de material recibidos?

Si asumimos que todo los demás factores son iguales, el índice de fluidez es un valor relacionado con el peso molecular y por tanto, con las propiedades del material.

Controlar el MFI es los lotes de material recibidos es útil para asegurar que el material tiene un correcto peso molecular y que ha sido fabricado dentro de un rango de pesos moleculares y que por tanto las propiedades de las piezas fabricadas serán las esperadas.

Controlar el MFI también de piezas fabricadas para compararlo con el MFI de la granza virgen es un buen ejercicio para valorar el nivel de agresión que ha recibido el material durante el proceso y que perdida de peso molecular ha sufrido. Es asumido que durante el proceso de inyección, el husillo, la cizalla o el calor, producen rotura de moléculas y por tanto, pérdida de peso molecular. Se considera aceptable un incremento del MFI del orden del 20% al 30%.

Reómetro capilar

Equipo de laboratorio que se utiliza para caracterizar la curva completa de la viscosidad en función de toda una gama de 'shear rates', este aparato si que nos aporta el comportamiento del material durante la aplicación de esfuerzos de deformación diferentes por tanto con 'shear stress' diferentes y en toda una gama de 'shear rate'. Podemos ver cómo se declina la viscosidad en función de una gama de 'shear rate' y a diferentes temperaturas.

Resumen

MFI es un ensayo realizado con 'shear stress' constante y bajo 'shear rate'.

Nos aporta tan solo un punto de la curva de viscosidades del material en función del 'shear rate'

El 'shear stress' constante hace que en función de la viscosidad del material testado, el 'shear rate' sea diferente entre materiales de diferente viscosidad

Cuando comparamos materiales hay que tener en cuenta que al aplicar valores de 'shear rate' habituales en el proceso de inyección las viscosidades se igualan, las diferencias son mucho menores que las que aparecen en las fichas técnicas.

MFI no es un factor que asegure que la producción será consistente entre lotes. Sí aporta repetibilidad en los pesos moleculares entre los diferentes lotes y por tanto propiedades del material en diferentes lotes.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html