Sandvik Coromant se asocia con Okuma para crear ‘la mejor fábrica del mundo’

Sandvik Coromant es uno de los principales proveedores mundiales de herramientas y soluciones de herramientas para la industria metalúrgica. El fabricante ha estado a la vanguardia de la producción automatizada durante 20 años. La compañía tiene en la ciudad sueca de Gimo la mayor planta de fabricación de herramientas del mundo. Con el fin de mejorar la utilización y aumentar la producción de sus tornos, Sandvik Coromant necesitaba llevar la automatización al siguiente nivel. Para una nueva célula de producción se requiere un concepto de mecanizado innovador capaz de reducir al mínimo el tiempo de cambio de herramienta y la intervención manual. El fabricante de máquinas CNC Okuma, marca representada en España por MAQcenter se involucró en la tarea de realizar la visión de Sandvik Coromant. No sólo aportó una máquina multitarea de vanguardia sino que también creó una solución de programación personalizada para permitir un diálogo eficiente entre la máquina, el robot y el sistema de planificación de producción de Sandvik Coromant.

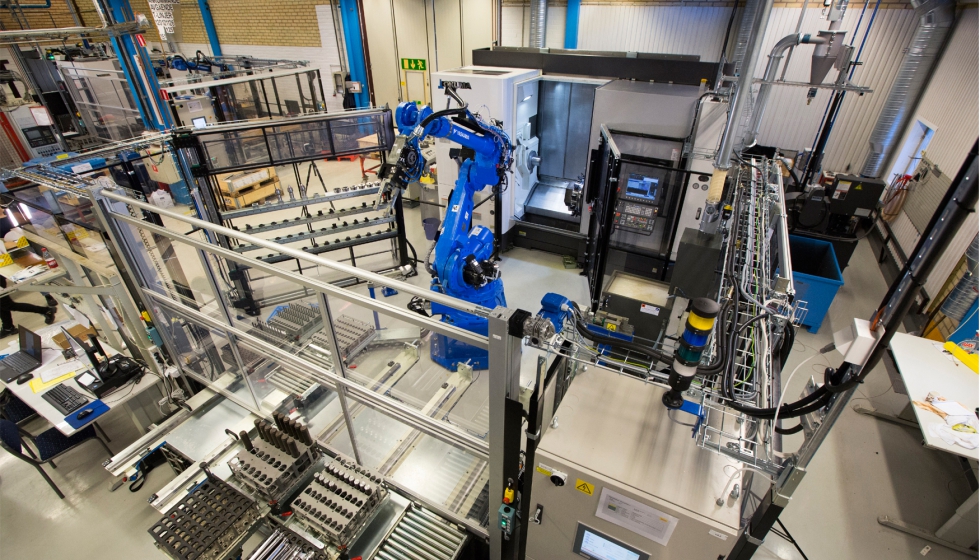

La planta Gimo de Sandvik Coromant fue inaugurada en 1952 como la unidad industrial más moderna de sus instalaciones en la ciudad sueca de Sandviken. Suecia se encuentra tradicionalmente entre los países pioneros en el campo de la automatización industrial. En la planta de Gimo, Sandvik Coromant ha estado utilizando células de producción automatizadas durante más de dos décadas, pero para satisfacer continuamente las demandas de un mercado que exige cada vez más flexibilidad, se diseñó una nueva célula de producción innovadora para dar cabida a una amplia gama de más de 700 barras de mandrinar. Joakim Fagerudd, director de la Unidad de Producción de Herramientas, pone en claro la visión de Sandvik Coromant para el futuro: “Queremos crear la mejor fábrica del mundo”.

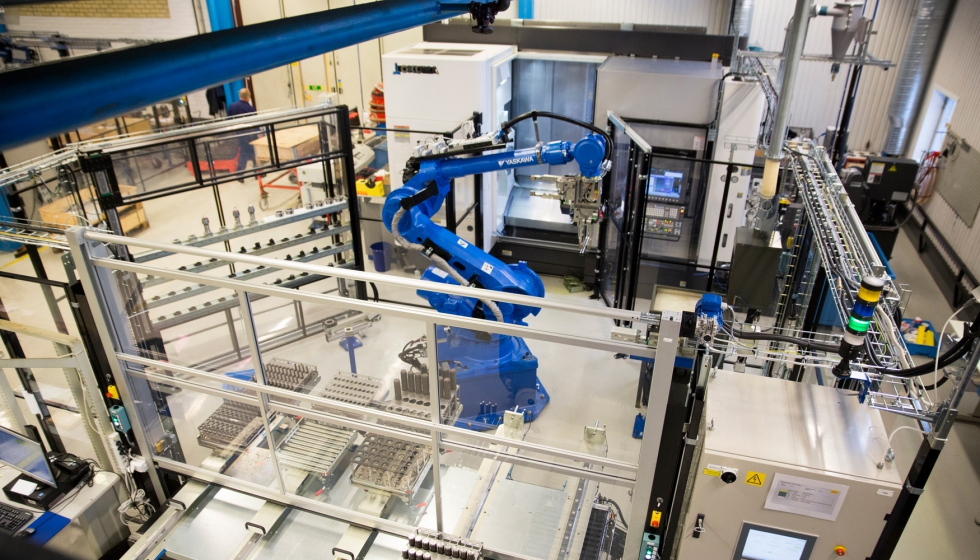

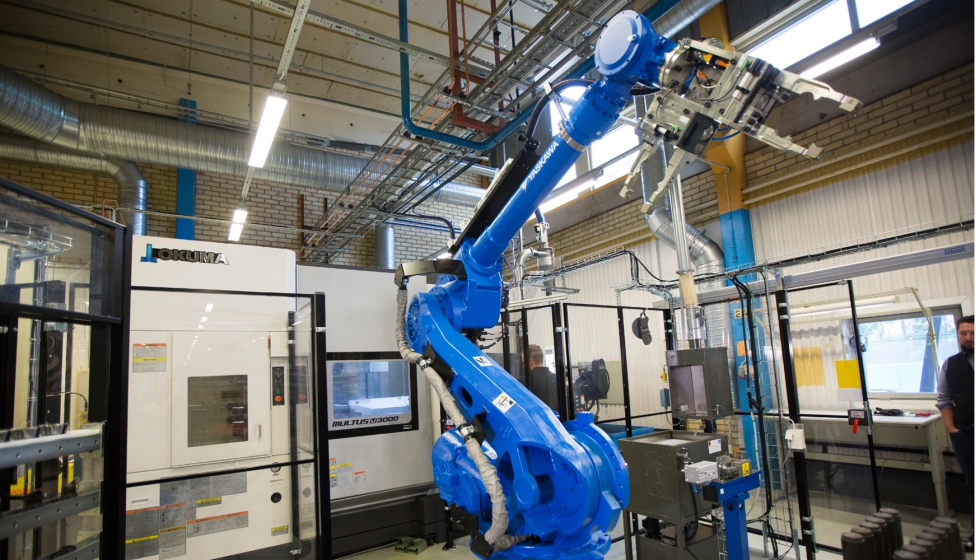

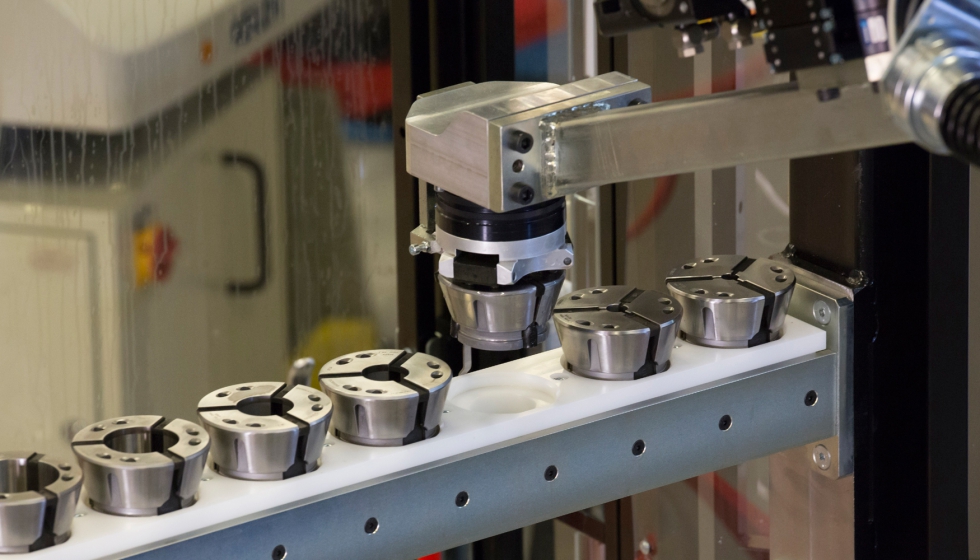

La comunicación es clave: una solución de software personalizada permite al Multus U3000 de Okuma, el robot, un almacén de herramientas externo y al sistema de planificación de producción de Sandvik Coromant, trabajar en tándem.

Una solución personalizada

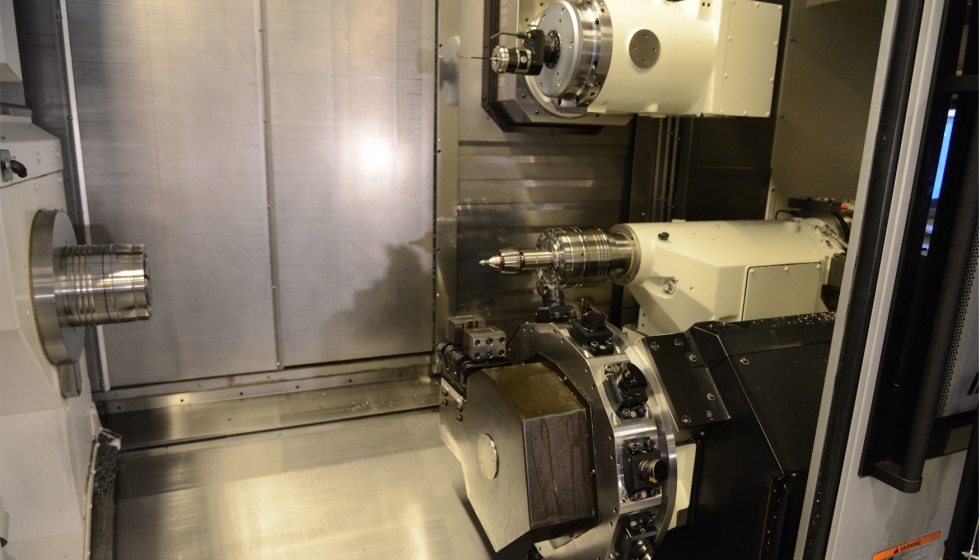

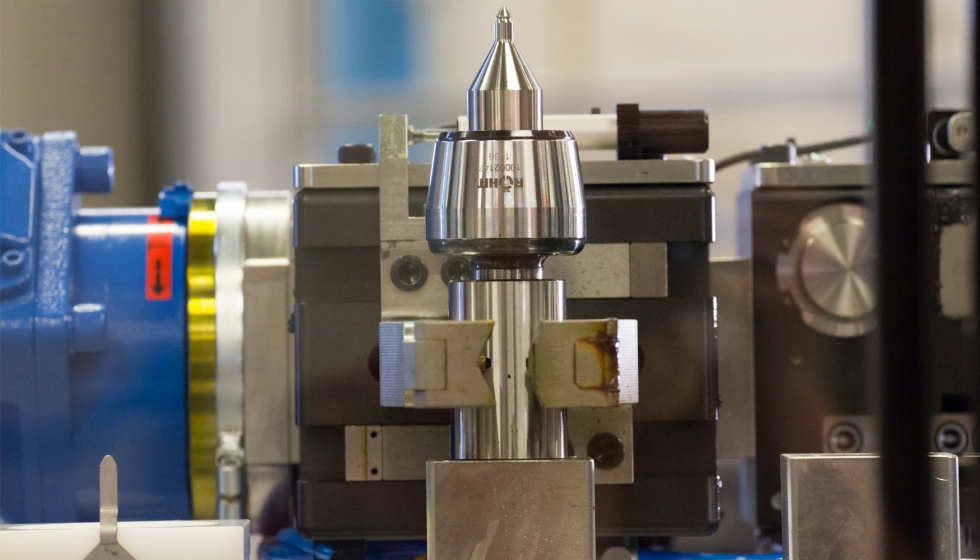

La mayoría de las máquinas CNC estándar no permitían la flexibilidad requerida: “Apenas se puede encontrar una máquina herramienta con un cambiador de herramientas y una torreta en el mercado”, dice Joakim Fagerudd. Diseñado para el mecanizado simultáneo y sincronizado, el Multus U3000 de Okuma cumplió con estos requisitos. La máquina multitarea responde a una amplia gama de demandas de mecanizado y minimiza el tiempo de preparación. Mientras que la torreta inferior de la máquina reduce drásticamente el tiempo de cambio de herramienta, Fagerudd buscaba específicamente una solución fiable: “No tiene sentido tener las máquinas más rápidas, cuando eso significa averías frecuentes y, en última instancia, ningún ahorro en tiempo real. Por ello, aspiramos a la máxima fiabilidad y estabilidad”. Mientras tanto, la calidad de la pieza sigue siendo de suma importancia para Sandvik Coromant. “La calidad de nuestras herramientas afecta directamente a la calidad de los productos finales que nuestros clientes producen. El Multus U3000 de Okuma permite la alta calidad por la que se reconoce nuestros productos”, dice Johan Åsberg, líder del proceso de cambio en Sandvik Coromant.

A partir de principios de 2016, la célula se instaló en sus siguientes fases. En general, se tardó 15 meses desde que se confirmó el pedido hasta el inicio de la producción. “Ningún otro proveedor de máquinas fue capaz de trabajar dentro del calendario ajustado y el marco financiero que marcamos para el proyecto”, dice Fagerudd. En un esfuerzo por crear la mejor solución posible, Sandvik Coromant y Okuma desarrollaron y personalizaron tanto el software como el hardware para permitir los altos niveles de automatización que se propusieron. El fabricante japonés de robótica Yaskawa no sólo suministró el robot que se encuentra en el corazón de la célula de producción, sino que también proporcionó un campo de pruebas en su instalación sueca, donde se instaló toda la célula para las pruebas preliminares.

Un actor global para una producción global

Otro factor decisivo fue la necesidad de Sandvik Coromant de un socio capaz de apoyar su producción internacional: “Nuestra planta Gimo establece estándares de producción en todo el mundo. Por eso necesitábamos un actor global. La red de distribución de Okuma permite el soporte y la disponibilidad de piezas de repuesto en 24 horas, lo que nos permite mover este concepto en todo el mundo”, explica Johan Åsberg. Con distribuidores oficiales en todo el mundo y un extenso inventario de piezas de recambio de OEM fácilmente disponibles, sólo Okuma es capaz de ofrecer el apoyo que necesita Sandvik Coromant. Stenbergs, distribuidor sueco de Okuma, desempeñó un papel importante en la realización del proyecto. La compañía estuvo involucrada en las primeras etapas de planificación, supervisó todo el montaje de la célula en Gimo y proporcionó conocimientos sustanciales para el proceso.

Comunicación inteligente con la célula de producción

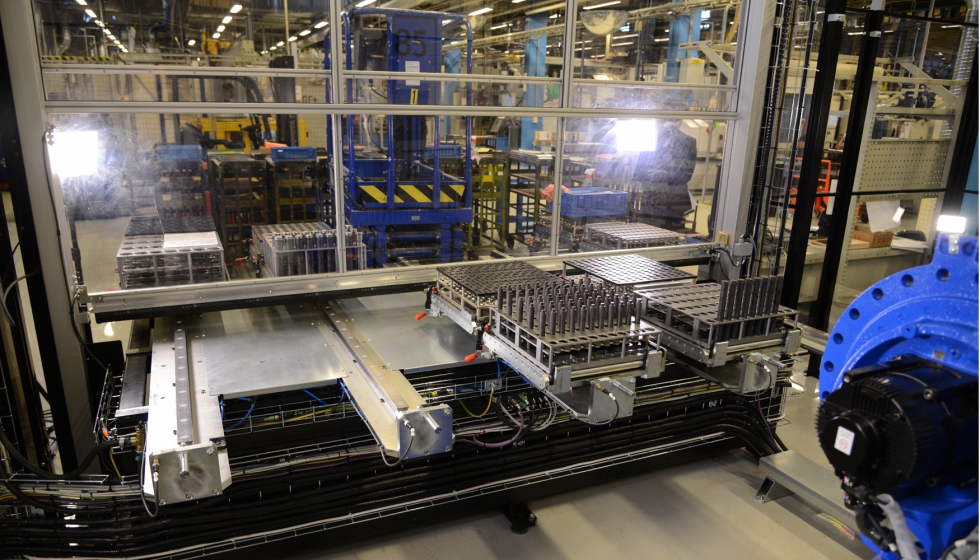

Para que todo el concepto funcione, la perfecta comunicación entre el sistema de planificación de producción, la máquina herramienta y el robot fue crucial. La integración de un almacén de herramientas externo también resultó ser un desafío. “Necesitábamos una interfaz abierta para poder hacer fluir el diálogo y las señales sin problemas y para permitir la flexibilidad que nuestra producción requiere”, dice Fagerudd. Fiel a su mensaje de la marca ‘Open Possibilities’, Okuma fue capaz también de cumplir con esta petición. Okuma, ‘proveedor único’ no sólo suministró la máquina herramienta sino también el control CNC, lo que permite una flexibilidad sin precedentes. Al eliminar la necesidad de un proveedor adicional, los cambios en la programación se pueden realizar según sea necesario. El software de gestión de herramientas personalizadas de Okuma permite la comunicación con el almacén externo. El sistema TAP de Sandvik Coromant, que se utiliza para la planificación de la producción en cada una de sus 150 células automatizadas de todo el mundo, recoge datos para el robot y el programa CN de la máquina, para que la célula ‘sepa’ exactamente qué pinza, punto y herramientas se necesitan para el trabajo. Los programas CN para la máquina y los parámetros para el robot se generan directamente desde el modelo 3D de la pieza de trabajo para cada lote de producción individual.

Célula de producción totalmente automatizada

Mediante el desarrollo de software personalizado y la integración de la robótica de última generación con una máquina multitarea de gama alta, Sandvik Coromant y Okuma fueron capaces de crear una célula de producción que permite la producción 24/7. Cada paso del proceso se produce automáticamente para prevenir eficazmente las interrupciones: El robot retira la pinza del MULTUS U3000 y la coloca en el bastidor. El software de gestión de herramientas personalizadas de Okuma comunica al robot exactamente qué pinza colocar en la máquina multitarea para la próxima operación. Todo el proceso no toma más de unos segundos. Lo mismo ocurre con el intercambio del punto del contrapunto. El almacén externo contiene más de 40 herramientas diferentes. El software de gestión de herramientas le indica al robot cuál es precisamente la herramienta con la que se va a instalar la torreta inferior de la máquina. El sistema de herramientas de cambio rápido de Sandvik Coromant, Capto, es capaz de manejar una gran variedad de herramientas para diferentes operaciones. El mecanizado tarda una media de dos minutos por pieza y requiere tres cambios de herramienta. El cambio de pieza se realiza sin necesidad de intervención por parte del operador. Las piezas terminadas se paletizan automáticamente en los puestos integrados.

No requiere operación manual

Dada la alta compatibilidad del software de Okuma, el robot y el sistema TAP de Sandvik Coromant, la necesidad de trabajo manual se redujo a un mínimo absoluto. Una vez que la producción comienza, el operador puede atender a otras de las muchas células de producción que hay en las instalaciones. Un API personalizado monitoriza errores, paradas y colisiones. La baliza de colores permite al operador ver de un vistazo, si la célula está funcionando correctamente. Si se necesita reemplazar una herramienta, se utiliza una unidad de control adicional para integrar la nueva herramienta con el sistema de gestión de herramientas para uso futuro. Esta es una de las raras ocasiones en que se requiere un operador.

Mirando hacia el futuro: “Siempre puedes ir más allá”

Con la nueva célula, Sandvik Coromant ha dado otro paso hacia una producción totalmente automatizada. Fagerudd está convencido de haber encontrado el socio adecuado para el proyecto: “Trabajar con Okuma ha sido increíblemente colaborativo y sin complicaciones. La célula está funcionando perfectamente”. Se espera que el coste del proyecto se amortice dentro de dos años. Cuando se le pregunta sobre los planes futuros para su producción, Johan Åsberg responde: “Siempre puedes ir más allá. En general, todavía estamos buscando para hacer nuestra producción aún más eficiente. Además, la automatización seguirá siendo una meta”. Este impulso para un progreso continuo se adapta perfectamente a la actitud de Okuma de ‘Monozukuri’: la filosofía japonesa de la mejora continua. Es esta mentalidad, la que hace que el objetivo final de Sandvik Coromant de crear ‘la mejor fábrica del mundo’, sea cada vez más factible.