ESC, Environment Stress Craking, el ataque oculto

El ESC o Environment stress cracking es una de las causas más comunes de fallos en piezas durante su utilización. ESC es la combinación de dos efectos, que sumados, generan una degradación y fallo irreversible y en ocasiones rápida, del polímero en cuestión.

Los componentes de esta suma son, por un lado, la presencia de un agente químico solvente que tenga propiedades de ataque del plástico. Por otro lado, el segundo factor para que se genere el ESC, que es una tensión mecánica en el componente plástico.

En resumen, podemos definir el ESC como el efecto de degradación de un plástico generado por un agente químico mientras éste está bajo estrés mecánico.

Hay estudios realizados que indican que del orden del 25% de los fallos en piezas en su utilización suceden debido al ESC y su ataque oculto.

Stress Cracking

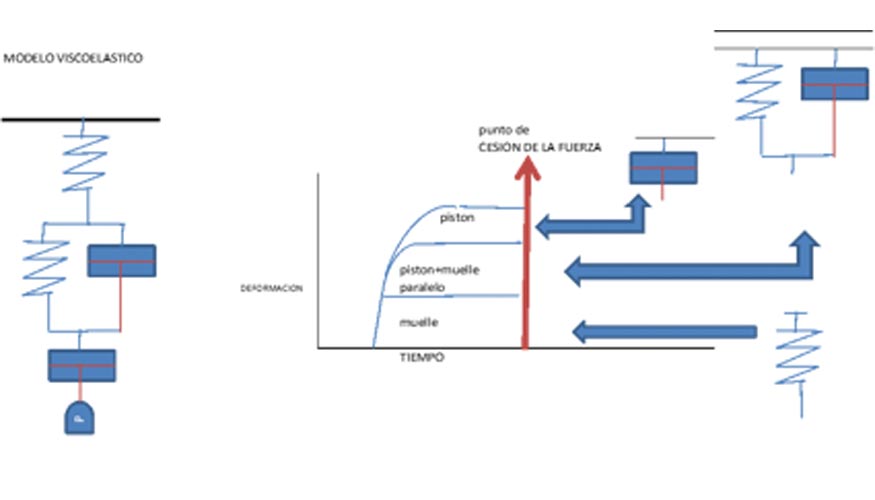

Sin la presencia del agente químico, el fallo mecánico de rotura o cracking por esfuerzo prolongado, también denominado 'creep', puede provocar la propagación de una grieta o microgrieta a lo largo del tiempo incluso sin la presencia del agente químico. En estos casos un esfuerzo continuado provoca la rotura de cadenas moleculares llegando a crearse una grieta y su propagación a la rotura.

Este fallo por 'creep' puede empezar a temperatura ambiente y es el resultado del comportamiento viscoelástico de los polímeros.

En el esquema podemos ver que a partir de determinados esfuerzos, las deformaciones serán permanentes.

Modelo de Maxwell.

Tipos de polímeros

Amorfos vs semicristalinos

Dada las características morfológicas de estos polímeros, en el caso de los plásticos amorfos, existe más espacio para que el agente químico penetre que por ejemplo en los polímeros semicristalinos donde las cristalitas o empaquetamientos de moléculas reducirán esta capacidad de penetración y difusión. Por tanto, son generalmente más proclives a este tipo de ataques los plásticos amorfos que los semicristalinos.

Peso molecular

Cuanto mayor sea el peso molecular más resistencia al ESC tendrá el polímero. Una mayor longitud de cadena y un mayor ‘enredo’ de las mismas provoca una mayor resistencia al ESC.

Environment stress craking

Volviendo al ESC, para que se produzca esta reacción, debe darse la suma de los dos efectos comentados, agente químico y tensión mecánica o estrés.

El agente químico por sí solo, sin la presencia de estrés, para crear una degradación molecular por sí solo, debería penetrar en la esctructura del polímero y romper los enlaces moleculares existentes creando una pérdida de propiedades irreversible. Es evidente que mientras mayor sea la capacidad de penetración del agente químico más rápido será el ataque. También es claro que, salvo que el agente químico sea realmente incompatible con el polímero, esta penetración necesitará tiempo para llegar a niveles de ataque que puedan provocar el fallo en las piezas.

En el caso del ESC, es decir con la presencia de estrés, todo este proceso se acelera. Las tensiones que la estructura molecular está soportando facilitan la penetración del agente químico, su absorción y su difusión dentro de la estructura. Cuanto más rápida sea la absorción y difusión más rápida será la creación de crazes, grietas y posteriores fallos.

En las zonas de tensión localizada, donde las moléculas están sometidas a tensión estas están más separadas y orientadas por efecto de la tensión es aquí donde el agente químico puede penetrar en la estructura con más facilidad y generar el inicio de la grieta que posteriormente se propagará generando la rotura.

El agente absorbido localmente “plastificará” el material y reducirá su capacidad elástica reduciendo el valor del 'yiel strenght' o esfuerzo al fallo así como su capacidad de alargamiento o 'strain at break' posible.

Este estrés o tensión puede venir dado por un montaje, clipado, mecanizados, soldaduras, etc., pero también por el mismo proceso de inyección.

Zonas con contracciones diferenciales debidas a cambios súbitos de espesor, cantos vivos, diferencias de espesor o también moldes muy fríos, velocidades de inyección excesivamente altas, etc. pueden dar lugar a tensiones residuales importantes en las piezas a pesar de estar éstas en reposo sin solicitaciones importantes.

Con una pieza con tensiones residuales procedentes del proceso de inyección o de procesos posteriores (montajes, mecanizados, etc.) y un agente químico solvente en contacto, podemos esperar que aparezca este fenómeno de ESC aunque la pieza no esté siendo sometida a ninguna solicitación de esfuerzos adicionales. Otro acelerador del proceso es la temperatura, ya que ésta facilita el efecto de absorción y difusión del agente quimico en la estructura morfológica del plástico. El proceso de ataque y aparición del ESC a temperaturas altas puede ser de horas o minutos.

Roturas

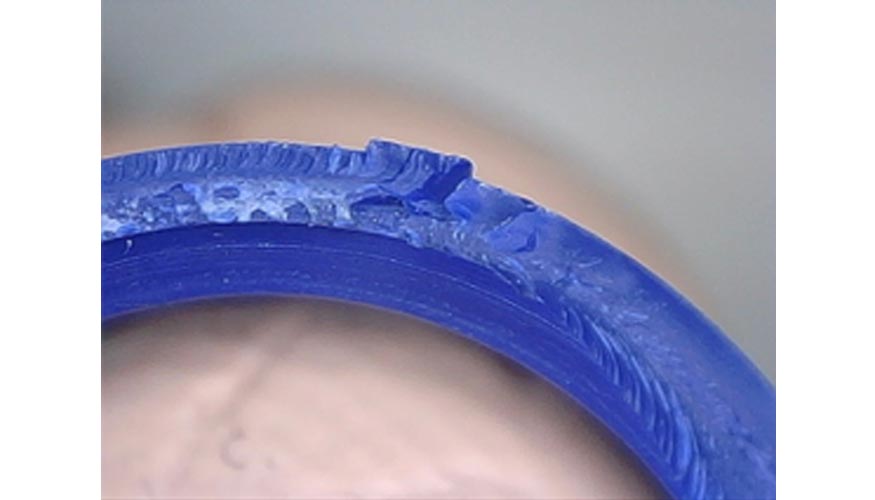

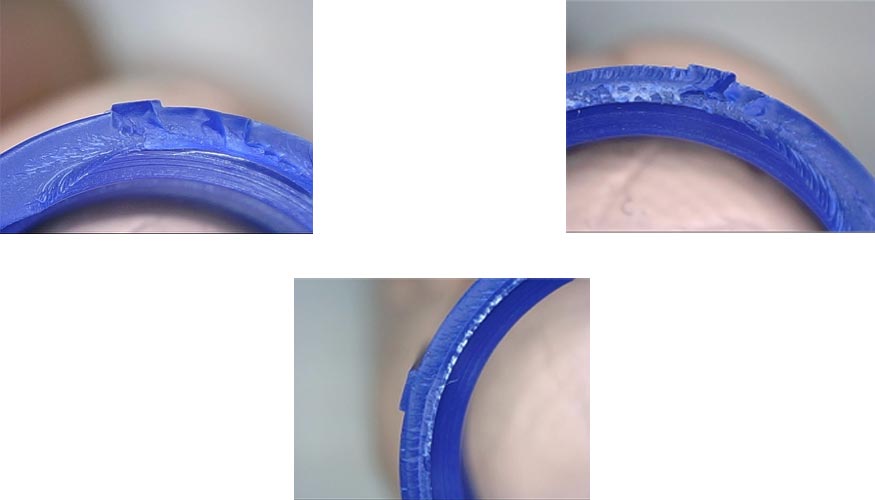

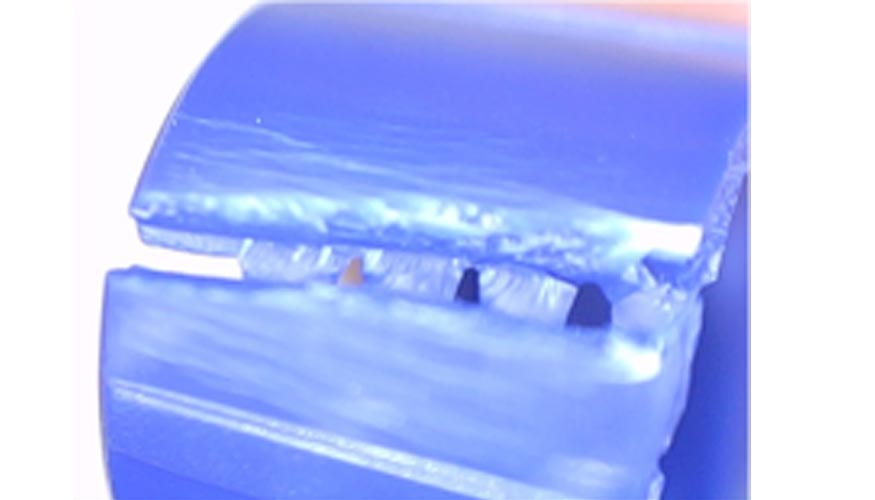

Hay diferentes tipos de roturas característicos de un ataque por ESC.

Rotura frágil: Incluso en materiales dúctiles puede observarse una rotura frágil. La rotura suele inicarse desde la superficie hacia el interior.

Múltiples microgrietas. Es otro mecanismo de rotura ante el ESC. Múltiples microgrietas que confluyen en una grieta más grande es un síntoma de ataque por ESC.

Múltiples microgrietas en superficie fuera de la grieta principal que ha provocado la rotura.

Hilos de fractura dúctil, también pueden darse.

Control de ESC

Se puede determinar un método de medición del estrés para valorar la posibilidad de aparición del ESC en una pieza, para ello se puede utilizar el método de mezcla de solventes.

Para aplicar este control se debe mezclar en diferentes proporciones un agente químico “inerte” con el polímero a controlar y un agente activo o disolvente del polímero a controlar.

Se realizan diferentes mezclas porcentuales de estos dos agentes teniendo una gama de mezclas. Cuando aparece el ataque químico en porcentajes de mezcla del solvente activo es una señal de que puede haber problemas de ESCR en la utilización. Mezclas desde 5% hasta 95% son habituales para testar.

Con ciertos materiales se han desarrollado ya tablas de información que asocia el porcentaje de mezcla del solvente activo y cierto nivel de tensiones en las piezas, de modo que cuando el solvente ataca la pieza o la probeta, podemos saber el nivel de la tensión o estrés.

La duración del ensayo puede variar entre 90 segundos y unos minutos. Es habitual que aparezcan ataques en zonas tales como entradas, cantos vivos, cambios de espesor, etc.

Algunas mezclas para control del ESC:

- ABS Ethanol +Ethyl acetate 75/25

- ABS Water + Acetic glacial acid 20% a 95%

- PC n propanol+ Tolueno 3:1

Ejemplo, polisulfonas

Las polisulfonas son conocidas por su excepcional resistencia química y térmica a pesar de ser polímeros amorfos. Están situados en la parte alta de la pirámide de clasificación de los plásticos debido a sus excelentes propiedades.

Aun siendo excepcionales en resistencia química, existe un test de análisis del ESC en piezas inyectadas con polisulfonas.

Los niveles de estrés de moldeo aceptables en estos materiales están entre 4 Mpa y 8 Mpa.

Se aplica durante aproximadamente 1 minuto, bien por inmersión en el producto químico o bien por aplicar el producto químico en las zonas criticas de tensión.

Los productos aplicados son:

- Ethyl Acetate. Atacará a la pieza si la tensión residual es > 12 Mpa

- Methyl Ethyl Ketone. Atacará la pieza si la tensión residual esta entre 8,3 Mpa y 12 Mpa

- 5% N-Methyl Pyrrolidone /95% MEK. Atacará la pieza si la tensión esta entre 5,5 Y 8,3 Mpa.

En resumen, el ESC es un enemigo oculto que ataca las piezas fabricadas con estrés de moldeo o con estrés de solicitación en el uso en presencia de un agente químico solvente. Es necesario la presencia de los dos efectos, el químico y el mecánico para que se produzca el efecto del ESC.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html