Conceptos que hacen mas fácil la vida en la planta de inyección

Delta P… o tomar más valeriana

El comportamiento de los termoplásticos no es un comportamiento newtoniano, no sigue la ley de Newton. Esta ley dice entre otras cosas que la relación entre el esfuerzo y la deformación de un líquido es una constante denominada viscosidad.

La viscosidad de los fluidos newtonianos permanece constante a pesar de los cambios en el esfuerzo cortante (fuerza aplicada) o en la velocidad de cizalla (gradiente de velocidad). Esto no implica que en los líquidos newtonianos la viscosidad no varíe sino que la viscosidad depende de otros parámetros como la temperatura, la presión y la composición del fluido, pero no del esfuerzo cortante y de la velocidad de cizalla.

Para los fluidos no newtonianos, como los termoplásticos, la relación entre el esfuerzo cortante y la velocidad de cizalla (la viscosidad) no es constante ya que depende de la fuerza de cizalla ejercida sobre el fluido. Estos cambios de viscosidad pueden llegar a ser importantes en algunos materiales y deben tenerse en cuenta.

Inyectar piezas con una viscosidad lo más constante posible nos va a aportar piezas con dimensiones y propiedades mas constantes y por tanto un proceso más robusto.

Para conseguir esta viscosidad lo más constante posible debemos controlar la velocidad de inyección como factor determinante siendo esta velocidad la más importante de todo el proceso de inyección. Algunos autores definen la tolerancia admisible en los tiempos de llenado o lo que es lo mismo en la velocidad de inyección en ± 0,04 segundos.

Definitivamente no hay excusas, debemos controlar el tiempo de llenado y este debe ser constante para mantener la fabricación constante y repetitiva con estrechas tolerancias de fabricación. Recuerde que el tiempo de llenado es el más importante del proceso de inyección.

Para ello se puede parametrizar el proceso de dos modos:

- Que sea el técnico de inyección, usted, quien corrija constantemente los parámetros a cada cambio de viscosidad de lote, % recuperado, condiciones de inyección, etc. para obtener los tiempos de llenado constantes ante cada deriva del mismo.

- Parametrizar el proceso para que este sea capaz de auto regularse ante cambios de viscosidad y se autorregule para mantener constante el tiempo de llenado.

Si se decide por la opción 2, la vida en la planta de inyección será más fácil.

Si el objetivo estratégico es que el tiempo de inyección sea repetitivo y estable con una tolerancia tan estrecha de desviación máxima del 0,04% (¿Cómo hacerlo de modo adecuado?) Es aquí donde entra el concepto y la aplicación de un correcto Delta P.

Cuando en mis seminarios hago una pregunta respecto a qué proceso tendrá un tiempo de inyección mayor (de un mismo molde), un proceso de inyección con polipropileno de fluidez 50 g/10 m o un proceso de inyección con policarbonato de fluidez 10 g/10m algunos asistentes constatan que será más lento llenar el molde con PC de MFI 10. Esto no es así, una máquina de inyección correctamente calibrada y parametrizada, debe ofrecernos un tiempo de llenado idéntico independientemente que inyectemos con policarbonato o con “ice cream”. La máquina necesitará efectivamente más presión de inyección cuando inyectemos con PC que con “ice cream” pero, atención, el tiempo de llenado debe ser idéntico.

Alegoría del control de velocidad de crucero del coche

Para controlar la velocidad de crucero en un coche es necesario tener más potencia disponible de lo que usted está utilizando actualmente. Si usted va circulando en una colina con una fuerte pendiente con el control de crucero, este necesitara suficiente potencia del motor para mantener constante la velocidad programada y deseada.

Si por el contrario usted circula bajando por una pendiente el control de crucero necesitará menos potencia del motor para mantener la misma velocidad constante. Será el control de crucero quien regulará la potencia que necesita para cumplir con la velocidad que le estamos programando.

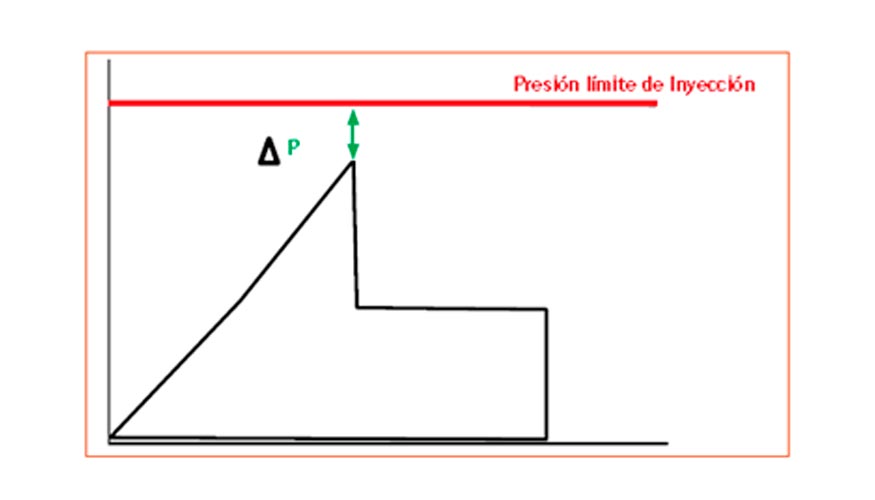

El mismo concepto se aplica al control de llenado en la primera fase de llenado volumétrico de la cavidad en una máquina de inyección. La presión límite de inyección programada debe ser suficiente para que la máquina de inyección pueda cumplir con la velocidad programada.

Es por ello que tenemos que programar la presión de inyección mayor que la presión necesaria para llenar las cavidades, de lo contrario, en función de qué programación tengamos de la presión límite de inyección pueden suceder dos situaciones, ambas a evitar:

1. Que la presión limite de inyección programada sea menor a la presión de inyección necesaria para alcanzar la velocidad de inyección deseada. En este caso estamos programando lo que se denomina un “proceso con presión de inyección limitada”.

Este es un proceso a evitar, ya que perdemos el control de la velocidad de llenado en el momento que entramos en presión limitada. También será un proceso que no se autorregulará en función de diferentes viscosidades de lote, recuperado, aditivos, y otros aspectos del proceso que le afectan al llenado de la cavidad. Proceso poco robusto.

2. Que la presión limite de inyección programada sea excesivamente alta. En este caso no tendremos un proceso limitado por presión como en el punto 1, pero tendremos un proceso que puede generar daños en el molde, cavidades etc. En el caso de una molde de múltiples cavidades, existe la posibilidad de que se obture una cavidad accidentalmente y la máquina podría intentar llenar cuatro cavidades con un volumen disponible de tres cavidades y, con presión de inyección disponible, se alcanzarían los máximos niveles de presión de inyección pudiendo esto generar daños en el molde.

Por tanto, necesitamos parametrizar la presión de inyección necesaria por encima del nivel de presión necesaria para llenar las cavidades a la velocidad programada pero de forma que podamos disponer de una presión en reserva extra que la máquina utilizará en el caso de cambios de viscosidad del material inyectado.

Esta presión extra en reserva es lo que llamamos Delta P.

Ya sea que su máquina es eléctrica o hidráulica, bucle cerrado o bucle abierto, su objetivo tiene que ser mantener el tiempo de llenado constante, para esto requiere presión extra disponible. Este es el “Delta P” la diferencia de presión necesaria y la presión disponible en la máquina.

Como la viscosidad varía debido a diferentes lotes de resina, colores porcentajes triturado o el contenido de humedad, necesitamos que la máquina se adapte a los cambios de viscosidad para que no tengamos que hacerlo nosotros. Si la máquina tiene suficiente presión extra y el nuevo lote resina es más viscoso, la máquina utilizará más presión, como un coche que sube una colina. Si el material es de menor viscosidad, la máquina utilizará una presión más baja como cuando bajamos una pendiente.

De hecho, cada ciclo, la máquina debe utilizar un poco de presión diferente debido a los cientos de variables que existen en el procesamiento. La pregunta ahora es, ¿cuánta presión extra necesita para que su máquina controle y se adapte para mantener el tiempo de llenado y ajustar los cambios de viscosidad?

Algunas recomendaciones son utilizar del 10% a 20% extra, en mi caso suelo utilizar de 150 a 300 bares específicos. A veces eso puede ser suficiente, pero sería mejor un dato concreto. Para ello se recomienda el ensayo de determinación del Delta P que aparece en el libro Manual Avanzado de Transformación de Termoplásticos.

Es conveniente conocer el valor de Delta P de nuestra máquina y para ello es recomendable ensayar en tres velocidades de llenado diferentes al menos una vez al año. En el libro Manual Avanzado de Transformación de Termoplásticos puede encontrar mas información sobre el Delta P y hoja de calculo con grafica para hacer el estudio de determinación del Delta P y también en la web: www.asimm.es

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html