Costeo de piezas plásticas moldeadas por inyección

Introducción

Los productos moldeados por inyección están presentes en todos los sectores: usos domésticos, industriales, comerciales, informáticos, comunicaciones, dispositivos médicos, juguetes, empaques, deportivos, etc. El equipo más usual para el moldeo de termoplásticos es la máquina alternativa denominada inyectora. En la misma, el polímero granulado se alimenta a través de una tolva hacia una carcasa en la cual un tornillo sinfín los mezcla y ablanda por fricción hasta lograr una consistencia pastosa que permite ser forzada a través de uno o más canales de alimentación hacia la cavidad matricial. En esta matriz el polímero solidifica bajo presión hasta adquirir suficiente consistencia como para ser eyectado automáticamente.

La inyección es el proceso más adecuado para la producción masiva de partes pequeñas y precisas con cierto grado de complejidad morfológica. La terminación superficial es buena, la textura y patrones en el diseño de la pieza se pueden modificar fácilmente en los moldes y los detalles finos se reproducen adecuadamente. Usualmente la única operación final en una pieza plástica moldeada por inyección es la remoción de las rebabas.

El proceso es aplicable a materiales termoplásticos y elastómeros y, con algunos detalles operativos, a materiales termorígidos. La co-inyección permite el moldeo conjunto y simultáneo de componentes con diferentes materiales, colores y características. Si se emplean gases inertes o agentes de soplado, se pueden elaborar piezas con una superficie sólida y una estructura celular interna (espumas plásticas).

Elementos de costos

El moldeo por inyección requiere utillaje relativamente costoso. Por este motivo, usualmente se aplica en lotes de producción de grandes cantidades de unidades. La velocidad de producción puede ser alta, especialmente para piezas pequeñas. Habitualmente se emplean moldes multicavidad. También es factible usar moldes monocavidad fabricados en materiales menos costosos para la producción de prototipos en series limitadas.

Los principales elementos de costos en la inyección son los relacionados con los materiales, la amortización de la inyectora, el ciclo de trabajo (desde la alimentación de la materia prima hasta la expulsión de la pieza terminada) y la manufactura y tratamientos térmicos y superficiales de los moldes metálicos requeridos.

Costos fijos

El tamaño de la inyectora se define por la fuerza de cierre, que a su vez está relacionada con el tamaño de las piezas a moldear y con el número de cavidades en el molde.

Ciclo de trabajo

te = (emax2 / πα) ln {4(Ti-Tm) / π (Tx-Tm)}

Donde:

te = tiempo de enfriamiento (segundos)

emax = máximo espesor de pared (milímetros)

Tx = temperatura de eyección recomendada según el polímero (°C)

Tm = temperatura del molde recomendada (°C)

Ti = temperatura de inyección recomendada según el polímero (°C)

α = coeficiente de difusividad térmica del polímero (mm2/s)

Estimación de costos del molde

Los factores involucrados son el costo del bloque de material y los costos de fabricación de las cavidades. Se puede aproximar este costo mediante una simplificación de la metodología propuesta por Geoffrey Boothroyd, Peter Dewhurst, Winston Anthony Knight en su libro 'Product Design for Manufacture and Assembly', tercera edición (CRC Press, 2010).

El costo base corresponde al material que será maquinado para fabricar la matriz de moldeo. Este costo depende de área transversal prevista y de la profundidad de cavidad necesaria, de acuerdo con el diseño de las piezas a moldear. Un criterio guía es el de tomar el esquema o plano del corte transversal de la pieza a fabricar (o del conjunto de piezas a elaborar en cada golpe de inyección si se prevé un molde multicavidad) y trazar alrededor de este esquema un cuadrado, dejando al menos 50 mm entre cada pieza (en el caso de multicavidad) y 50 mm entre el perímetro del corte transversal y el borde del cuadrado externo. Este margen de 50 mm será utilizado para diseñar los canales de ataque por los que ingresará el polímero en fusión y, eventualmente, el circuito de enfriamiento forzado del molde si se quiere reducir el lapso de trabajo para cada golpe de inyección.

Si definimos:

A = área proyectada del cuadrado que enmarca la o las cavidades (incluyendo el margen mínimo de 50 mm en todos los bordes)

P = profundidad de la cavidad que alojará a la pieza a moldear (mm)

El costo base (Cb) de material para el molde, expresado en dólares estadounidenses, será:

Cb = 1000 + 0,0164 A (0,04p+6)^0,4 U$S

Respecto de la manufactura de la matriz, los factores de mayor incidencia en el costo son el maquinado de las cavidades, el taladrado profundo de canales de enfriamiento, el sistema de apertura-cierre y el sistema de eyección.

En relación con el costo de maquinado (Cm), la complejidad relativa de la matriz se relaciona con la cantidad de sectores de área (Sa) que la herramienta puede recorrer sin necesidad de levantarse en que puede dividirse la superficie total a maquinar. Resulta entonces:

Cm = 2700 (0,08 + 0,02 Sa)^1,27 U$S

Además de la complejidad inherente de la matricería, el propio tamaño del bloque a maquinar también influye sobre el valor total bajo la forma de un monto adicional que podemos denominar costo asociado al tamaño (Ct):

Ct = 300 + 0,186 A^1,2 U$S

Por último, se estima que cada perno de eyección involucra unas 2,5 horas de manufactura, que la cantidad de pernos es proporcional al área proyectada A y que el costo horario de este maquinado (incluyendo mano de obra y otros costos directos e indirectos) es del orden de 30 U$S. En base a estas consideraciones, el costo del sistema de eyección (Cse) puede calcularse mediante la siguiente ecuación:

Cse = 75 (0,00155A)^0,5 U$S

Resumiendo, el costo de fabricación del molde (Cf) será:

Cf = Cm + Ct + Cse U$S

Y el costo fijo total (Cft) se calculará como la suma del costo base más el costo de fabricación:

Cft = Cb + Cf U$S

Costos variables

Los costos variables por unidad producida se calculan como la suma de la materia prima más el tiempo de operación de la máquina, que como ya se ha mencionado depende del tiempo de enfriamiento de la pieza en el molde, que a su vez es función del espesor máximo de pared de la pieza fabricada.

En relación con los costos de materia prima, se calcula el volumen de polímero inyectado en cada golpe (ya sea para fabricar una pieza grande o varias piezas pequeñas en un molde multicavidad), multiplicado por su densidad y adicionándole un 3% de material extra para tomar en cuenta los desperdicios (rebabas y canales de ataque, fundamentalmente).

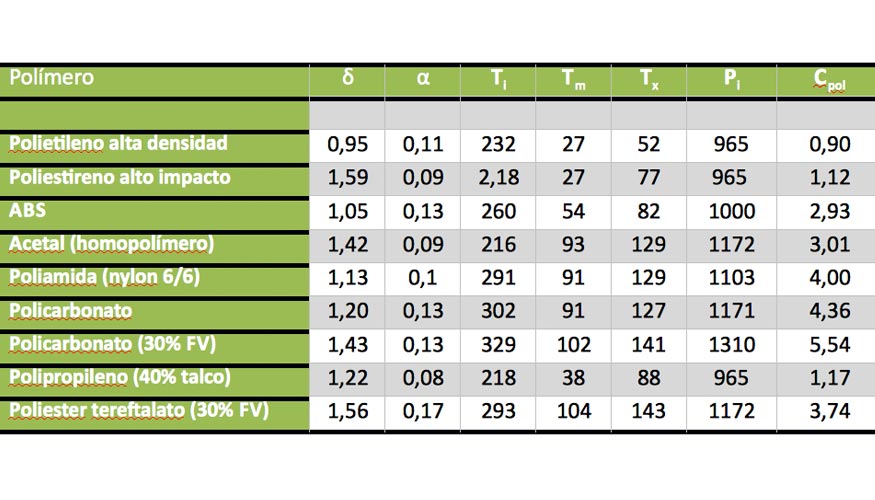

Respecto del tiempo de máquina, es posible calcular el tiempo de enfriamiento en el molde en forma detallada según la ecuación presentada previamente, o bien adoptar un valor aproximado (tea) utilizando la ecuación simplificada que se indica a continuación y los valores de difusividad térmica (α) expresados en mm2/s, para cada tipo de material que se detalla en la tabla 1:

tea = 131 emax2 / α (segundos)

En la tabla 1, para cada termoplástico listado se incluye información sobre la correspondiente gravedad específica (δ), temperaturas recomendadas de inyección, molde y eyección en °C, presión típica de inyección (Pi) en bar y costo estimado del polímero (Cpol) en U$S/kg.

Si el taller conoce el valor interno de la hora máquina, se puede utilizar el mismo para calcular el costo variable de inyección. En caso de no contar con ese dato, podemos adoptar como valor estimativo que la operación de la máquina insume por todo concepto (incluyendo amortización y costos indirectos) un valor estimativo de 60 U$S/hora, podemos calcular el costo variable por ciclo o golpe de inyección (Cgi) a partir de la ecuación simplificada para tea:

Cgi = 2,18 emax2 / α (U$S/ciclo)

Comentarios finales

La mayoría de los termoplásticos pueden ser moldeados por inyección, aunque los que tienen altos puntos de fusión, como el politetrafluoruro de etileno (PTFE), presentan dificultades especiales. También puede emplearse esta técnica de moldeo con materiales compuestos, siempre que las cargas no poliméricas (materiales particulados como el talco, fibras de vidrio cortas, etc.) no constituyan un porcentaje demasiado alto del compuesto final. No se recomienda esta técnica para el moldeo de piezas con muchos espesores diferentes. Se pueden moldear formas complejas, incluyendo pequeños ángulos reentrantes (ángulo interior de un polígono, mayor de 180 grados, cuyo vértice apunta hacia el interior de la pieza), aunque algunos detalles del diseño (insertos, roscas, etc.) pueden resultar en costos de matricería superiores a los calculados con esta metodología.

Acerca del autor:

Ing. Gerardo Daniel López (UTN / Nanotek SA)

Ingeniero Químico, Profesor Titular y Docente Investigador Categoría I en la Universidad Tecnológica Nacional, además de socio fundador y Director de Investigación y Desarrollo de Nanotek SA. Su producción en Ciencia de Materiales, con énfasis reciente en nanotecnología incluye ocho libros (editados en Argentina; Brasil; España y Alemania) y más de 170 publicaciones y ponencias en Congresos Nacionales e Internacionales. Recibió en 2007 el Premio de la OMPI (Organización Mundial de la Propiedad Intelectual) por el desarrollo del proceso de síntesis química de nanometales. Otras distinciones: Primer Premio REPSOL-YPF a la Innovación Tecnológica (2000); Primer Premio (2007) AIDIS Sud América por la nano-remediación de suelos contaminados; Premios “Innovar 2007” e “Innovar 2009”; Primer Premio FECOL a la innovación (2008) por el desarrollo de pinturas nanoformuladas; Premio “Ingeniero Juan Sábato al Desarrollo Tecnológico”, otorgado por Universidad Tecnológica Nacional (2009) y Premio “Santafesino Distinguido 2012”, categoría Ciencia, Tecnología y Desarrollo.