La firma alemana se mostró en consonancia con las tendencias del sector

Packaging, medical, fabricación aditiva... exponentes de Arburg en Plast Milán

Arburg presentó una amplia gama de aplicaciones de producción de piezas eficientes del 5 al 9 de mayo de 2015 en el pabellón 22 en la feria Plast Milán. Se presentó, por primera vez una máquina Freeformer en Italia, para demostrar cómo se puede producir piezas únicas y lotes pequeños con múltiples variantes a partir de granulado estándar sin molde en un proceso de fabricación aditiva, utilizando Arburg Plastic Freeforming (AKF). Algunas de las aplicaciones que se pudieron ver en el área de inyección fueron la transformación multicomponente y el proceso LSR, incluyendo automatización, así como aplicaciones para la industria del packaging y medicina.

Por primera vez, Arburg mostró en Italia las ventajas de la fabricación aditiva. Mostraron una Freeformer en la que pueden producirse piezas funcionales de forma eficiente a partir de granulado estándar, sin moldes.

“La Plast de Milán es una obligación para la industria del plástico italiano y la plataforma perfecta para obtener una perspectiva de donde se está moviendo el mercado italiano, y a qué nuevas áreas de actividad podemos abrir nuestra filial”, explica Björn Noren, director general de Arburg Srl. “Nuestra fuerza se basa en sofisticadas aplicaciones de precisión técnica en las áreas de la tecnología médica, el envasado y los cosméticos en combinación con la automatización compleja. Una característica especial de este año será el Freeformer. Este innovador sistema para la fabricación aditiva industrial de piezas únicas y lotes pequeños con múltiples variantes está a punto de lanzarse al mercado italiano”.

Stand de Arburg en la feria Plast.

Multicomponente e inyección LSR

Durante el certamen pudo verse la producción de tapones de bolígrafo bicomponente en una inyectora hidráulica Allrounder 520 S con una fuerza de cierre de 1.600 kN y unidades de inyección de 400 y 100. Se utilizó un molde de 8+8 cavidadas. El cuerpo principal se produjo en PP en un ciclo de cerca de 20 segundos tras el cual se sobremoldeó con TPE-S.

Máquina Freeformer.

Además, una inyectora Allrounder 520 E, con una fuerza de cierre de 1.500 kN y una unidad de inyección de 800 demostró la producción eficiente de una pieza médica de PVC, mientras una inyectora eléctrica Allrounder 470 E con una fuerza de cierre de 1.000 kN y una unidad de inyección de 290 en una aplicación de transformación de silicona líquida (LSR) produjo carcasas de iPhone de un peso de 20 segundos en un molde de Prover, y u sistema de dosificación de LSR de 2 KM. La manipulación estaba a cargo de un sistema robotizado Multilift Select.

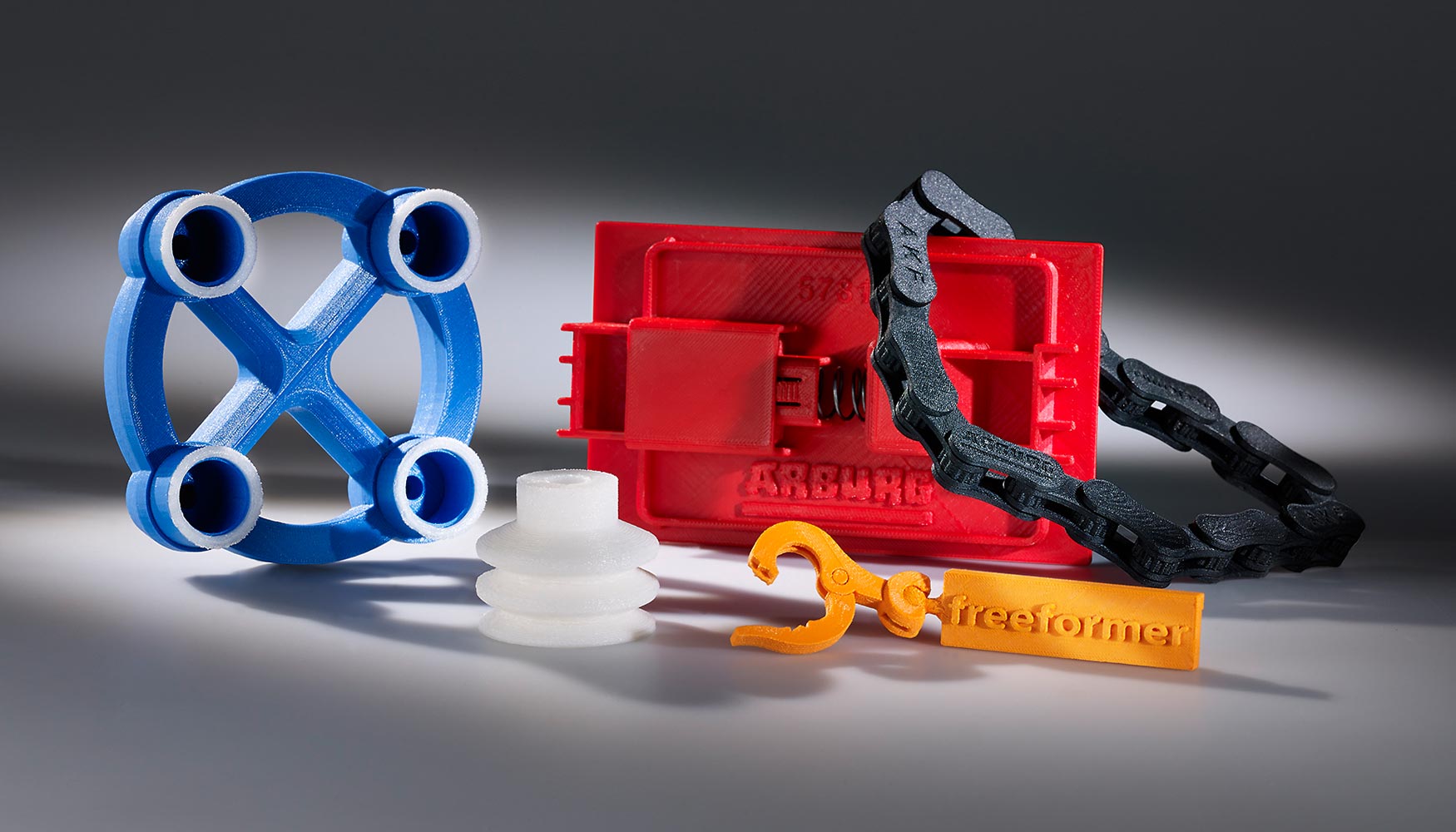

Piezas realizadas en fabricación aditiva.

También packaging

En una inyectora eléctrica Allrounder 520 A con una fuerza de cierre de 1.500 kN y tamaño de unidad de inyección de 400, se demostró una aplicación de pared delgada. Se utilizó un molde de dos cavidades de DZ Stampi para producir tapas de 5,3 gramos en un ciclo de cerca de dos segundos.

También mostró aplicaciones en una inyectora híbrida Allrounder 720 H en versión P (Packaging) como ejemplo de la industria de las bebidas. Se Produjeron en un molde de 72 cavidades de Z-moulds tapones para bebidas carbonatadas en un ciclo de cerca de 3,5 segundos.