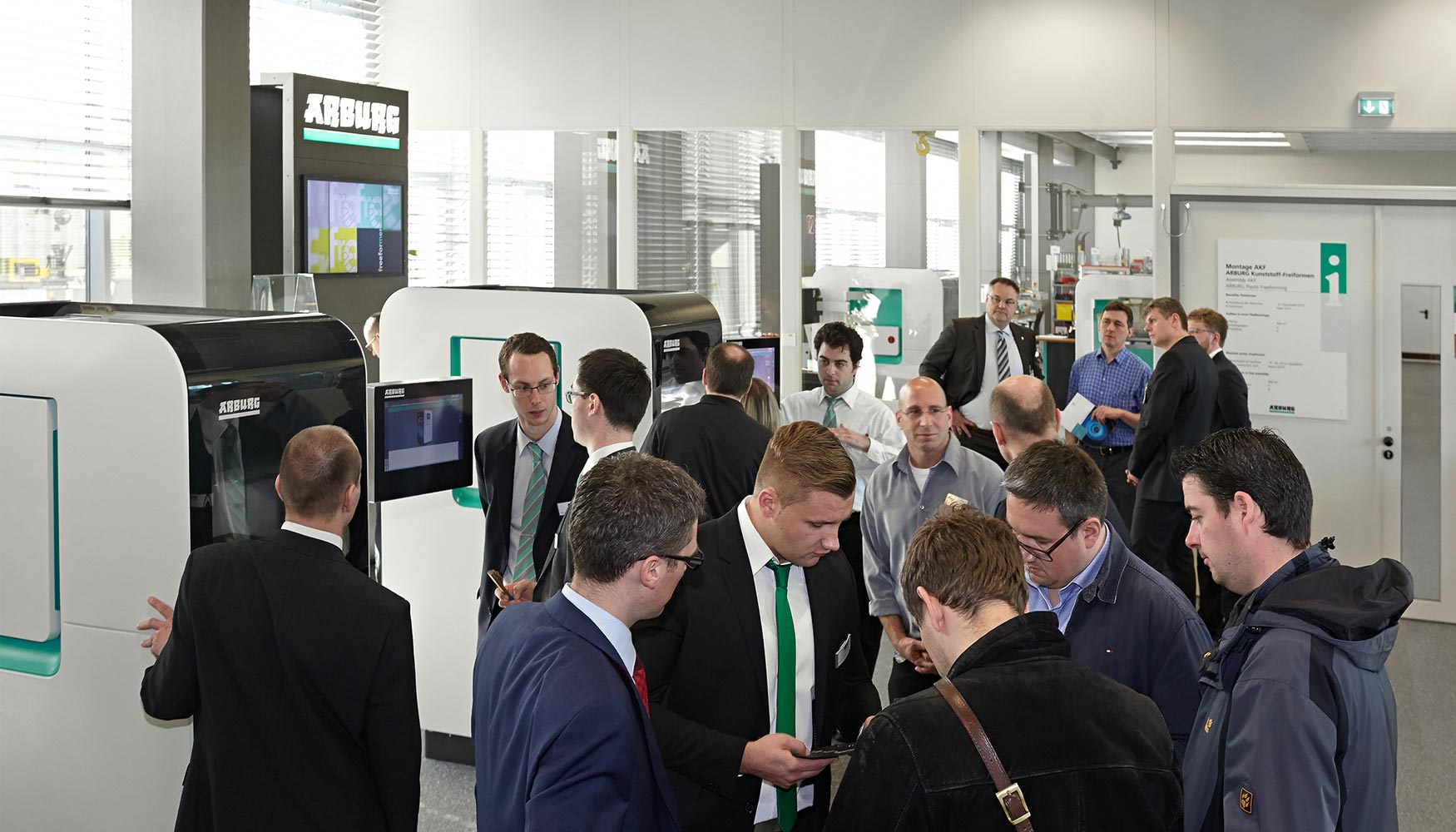

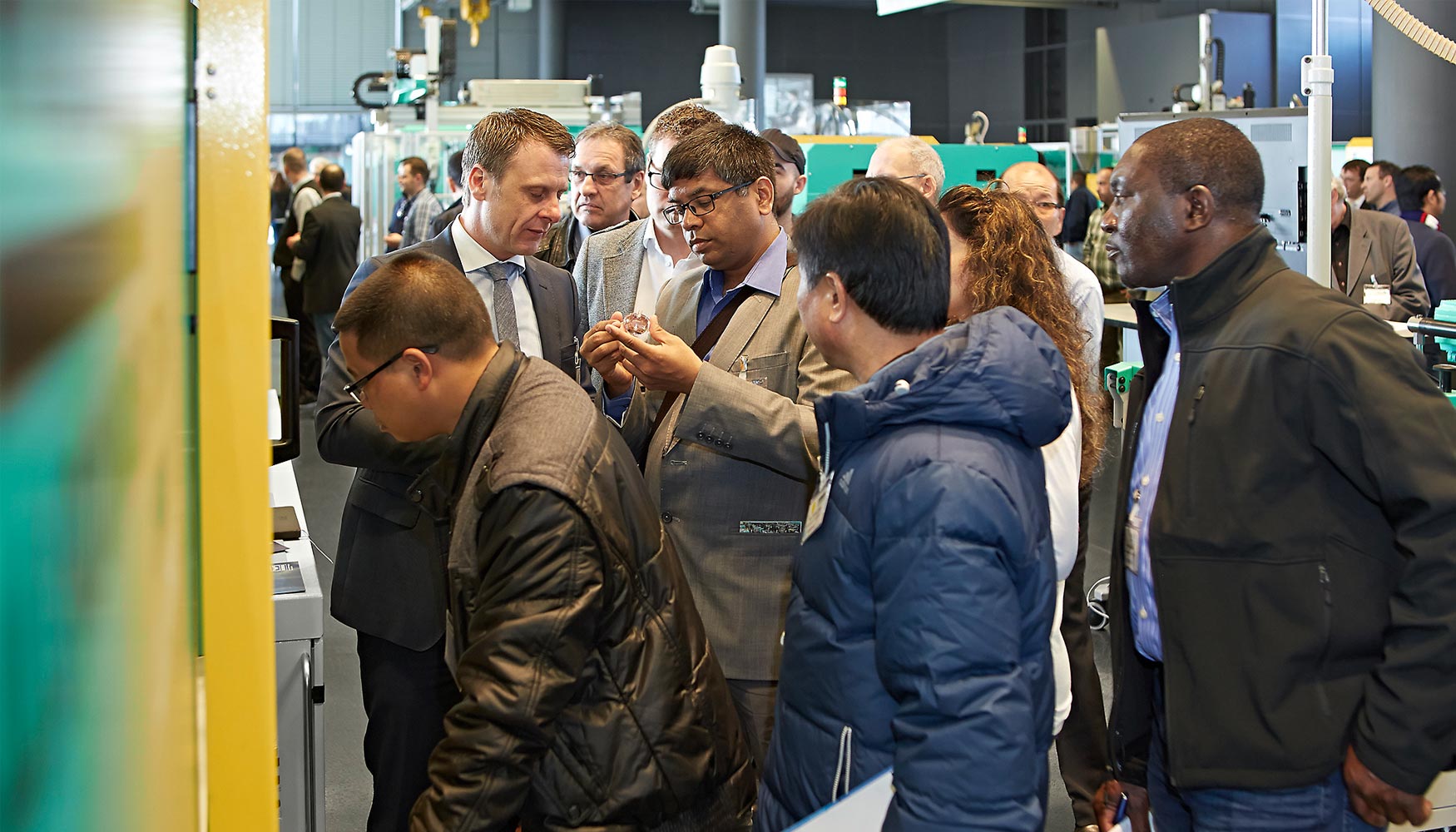

La sede de Lossburg de Arburg vuelve a recibir a clientes de todo el mundo

Más de 5.900 invitados asistieron al evento ‘Arburg Technology Days 2015’ para obtener una visión detallada de las tendencias del sector y para conocer lo más destacado de la empresa. El centro de atención fue la tecnología transformación eficiente, desde la producción de piezas únicas hasta la producción de grandes volúmenes, desde la fabricación aditiva de una Freeformer hasta una amplia gama de inyectoras Allrounders. Además, los visitantes pudieron conocer el espacio conocido como ‘Efficiency Arena’, asistir a conferencias de expertos, conocer un nuevo área de servicio y llevar a cabo tours por la planta.

“Este año, una vez más hemos creado una gama muy interesante de tecnologías y servicios para nuestros clientes internacionales, presentando soluciones innovadoras y eficientes de producción y hemos ofrecido una visión de futuro sobre la producción eficiente de piezas de plástico”, señaló Michael Hehl, socio de dirección y portavoz del equipo de dirección de Arburg. "Como cada año, dimos la bienvenida a varios miles de visitantes de todo el planeta. Esto se debe a que no hay un evento comparable en todo el mundo y porque podemos atender a nuestros clientes de una manera más intensa y personal, comparado con las ferias”.

Este año, alrededor del 45% de los visitantes viajaron desde el extranjero. Los grupos más numerosos provenían de Europa: Suiza, con alrededor de 280, Francia con alrededor de 210, la República Checa, con cerca de 160 y Polonia con alrededor de 130 participantes. Otros grupos vinieron del extranjero, especialmente de EE UU (alrededor de 140 personas) y China (alrededor de 100).

Personalización inteligente de piezas de gran volumen

La personalización de las piezas producidas en serie utilizando el Freeformer se demostró en la Arena Efficiency. Se utilizaron como ejemplo unas tijeras de oficina para que los visitantes comprobasen la combinación de moldeo por inyección y fabricación aditiva, haciendo uso de las tecnologías de la Industria 4.0. Se encontraban disponibles varias versiones diferentes de tijeras para que los visitantes pudiesen escoger. Una Allrounder inyectaba las asas en las tijeras, después, se les aplicó un código por láser para garantizar la trazabilidad y para mostrar todos los datos relevantes del proceso. En la estación de Freeformer, se aplicaron letras en 3D configurables en PP de forma aditiva a las tijeras.

Además, Arburg, junto con sus socios, demostró el potencial de optimizar la producción eficiente de piezas en toda la cadena de valor añadido en las ocho estaciones.

Freeformers muestran sus capacidades

Un total de cinco Freeformers demostraron los avances actuales en el desarrollo de plástico Freeforming (AKF) de Arburg. Las exposiciones en la Arena Efficiency mostraron nuevas posibilidades para el diseño de productos y tecnología de molde, así como la personalización de elementos de gran volumen. Una Freeformer demostró cómo las nuevas muestras funcionales de asas de tijera se podrían producir en menos tiempo y cómo las piezas se podrían diseñar de forma óptima para fabricación aditiva. Otro sistema produjo un soporte de tijeras en un proceso de fabricación aditiva, como alternativa a la fabricación convencional.

Por ejemplo, se produjeron fuelles de TPU y llaveros de ABS con una unión articulada en el Centro de Tecnología Freeformer y la segunda unidad de descarga se utilizó para procesar un material de apoyo que se puede eliminar fácilmente en un baño de agua en una etapa posterior.

Centrarse en microcomponentes

Una célula de producción micro especial se instaló en torno a una Allrounder 270 A eléctrica que funcionó con la nueva unidad de micro-inyección Euromap tamaño 5. Junto a al sistema robótico lineal Multilift H 3 + 1, se creó un sistema flexible para la producción de micro componentes, en este caso las ruedas de contador con un micro peso de tan sólo 0,004 gramos. La nueva unidad de micro-inyección combina una regulación precisa de golpes cortos con alta dinámica de llenado.

Centrarse en la construcción ligera

Los visitantes pudieron ver varios sistemas que demostraron las técnicas de construcción ligera. Arburg ha colaborado con el Instituto IKV de Aquisgrán durante la investigación y el desarrollo del proceso Profoam y presentó los últimos avances tecnológicos conseguidos en esta línea. Se utilizó una Allrounder 820 A eléctrica para demostrar cómo el método Profoam podría utilizarse para producir piezas de baja distorsión, fuertes y ligeras con una estructura de espuma homogénea.

También se mostró en una inyectora eléctrica Allrounder 820 S la producción rentable de piezas ligeras de alta resistencia, para lo que la inyectora produjo un pedal de alta resistencia para la industria de la automoción.

Las piezas ligeras hechas de espuma de partículas se produjeron en una inyectora hidráulica Allrounder 470 S y se integraron nuevas funciones mediante la inyección de material termoplástico.

Centrarse en los envases

Artículos con paredes delgadas, tapones de rosca, flip-top y cierres multi componente fueron algunos de los ejemplos de los productos que se mostraron en la zona de envasado. Una versión 0packaging' de la inyectora híbrida Allrounder 570 H demostró la producción eficiente de artículos de pared delgada. Se produjeron dos piezas inyectadas de 14,3 gramos de PP en un ciclo de alrededor de 3,9 segundos. El punto fuerte de esta aplicación estaba en el molde de ensayo, que puede utilizarse en todas las máquinas de envase de Arburg, independientemente de su tamaño, y puede operarse con dos, cuatro o seis cavidades. Otro punto destacado fue el sistema robótico Multilift V.

Uno de las aplicaciones que despertaron un mayor interés fue la inyectora hidráulica de dos componentes Allrounder 920 S que produjo tapas para botellas de agua de cinco galones con un nuevo molde cubo. Además, otro producto multi-componente fue un cierre flip-top. Una inyectora híbrida Allrounder 470 H también presentó la producción de tapones de rosca utilizando un molde de 8 cavidades.

Foco en la tecnología médica

Sofisticado, flexible y limpio: estos fueron los requisitos que las aplicaciones para el sector médico-técnico tenían que cumplir. Se utilizó una versión de acero inoxidable de una inyectora eléctrica Allrounder 370 A, en una habitación limpia clase 7 para producir soportes de ampollas en un molde de 4 cavidades. La contaminación de partículas en el ambiente de producción también se midió y analizó en la jornada.

Como parte de la jornada, se hicieron tours para conocer la fabricación de máquinas.

Además, pudo verse una inyectora Allrounder 470 A eléctrica que fue especialmente configurada para la transformación de LSR en un ambiente limpio. La máquina y los periféricos fueron colocados fuera de la “zona limpia”, lo que permitió una producción de sala limpia y rentable.

La visita se completó con la demostración de una inyectora eléctrica Allrounder 470 E con un complejo molde de 8 cavidades, equipado con un sistema de canal caliente y una boquilla de cierre de tipo aguja lateral, lo que produjo elementos de conexión en forma de Y para el uso en la terapia de goteo intravenoso.