Tocado mil veces

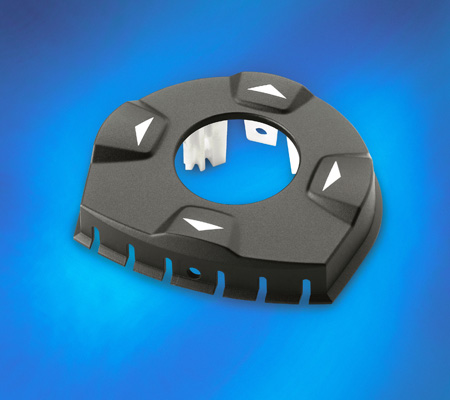

Durante la vida útil de un coche, los interruptores de plástico lacado del tablero se tocan miles de veces. A veces más suave, a veces más duro, con los dedos limpios o también con los dedos sucios. Sin importancia como se tocan, la pintura tiene que resistir, la óptica y la háptica no tienen que cambiar aún después de años de uso. Por ejemplo, BMW exige que un interruptor giratorio lacado aguante una rotación completa 60.000 veces antes de que aparezcan señales de abrasión en la pintura. Los interruptores normales de presión, como los del disco o para la instalación de aire acondicionado tienen que aguantar al menos 100.000 toques. Esto corresponde, según el fabricante de automóviles de Múnich, a un ciclo de vida completo del automóvil de 17 años. También otros fabricantes de coches de lujo tienen requerimientos similares, lo que significa que el proveedor debe ofrecer un nivel de calidad igual para todos sus clientes.

No es una tarea sencilla

Con el fin de garantizar los altos estándares exigidos en la calidad del lacado y pintado, comienza el proceso con un pretratamiento previo en la superficie del material en cuestión. Sin una limpieza y sin una activación de los plásticos apolares como el Policarbonato, no es posible asegurar un acabado óptimo en la calidad del lacado y la fuerza de unión de las lacas.

Para ambos procesos —la limpieza y la activación— existen diferentes métodos y se recomienda a averiguar cuál es el método correcto para el objetivo deseado. A fin de aumentar la adhesión, muchas veces se utilizan disolventes químicos como por ejemplo primer, el cual es muy dañino para el medio ambiente y tiene altos costes de eliminación. Por estas razones y con una mayor conciencia ambiental no es sorprendente que los fabricantes de automóviles busquen nuevos caminos y la tendencia es de utilizar pinturas al agua y métodos ecológicos de pretratamiento.

Hace varios años, cuando Daimler exigió de su proveedor, TRW Automotive Electronics & Components GmbH, Radolfzell, Alemania, una limpieza adicional – además de la ionización que se utilizaba para el despolvado de las piezas y planeaba introducir pinturas al agua, la sucursal alemana del consorcio norteamericano TRW Automotive Inc. estaba ante un problema grande. Todavía durante la fase de prueba, el método deseado Powerwash resultó imposible de aplicar.

Kerstin Tietz, la ingeniera principal para el sector Ingeniería, Pinturas & Grabado por láser de TRW Radolfzell, se acuerda: “Durante las pruebas con Powerwash, nuestras piezas pequeñas, que medían varios centímetros, volaban, se amontonaban y se rayaban. Además, el agua se juntaba en las plantillas. Perforamos agujeros en las plantillas e incluso cambiamos los recipientes, pero sin éxito.” Igualmente decepcionante fue también un tratamiento alternativo con CO2 —las piezas también se salían de las plantillas. Por otra parte, el proceso fue no sólo insoportablemente ruidoso en los oídos del personal, pero también muy complicado, ya que para los tanques necesarios se requería un espacio al aire libre.

Ambos procesos mantenían un elevado grado de limpieza y eran aptos para piezas pesadas, pero les faltaba la habilidad de activación. Esto significaba que para la activación requerida para el empleo de hidrolacas, se necesitaba un sistema adicional. Al principio TRW creía que había encontrado éste en la fluorinación, pero ya durante las primeras pruebas se mostró un efecto negativo: Después del tratamiento, las piezas de PC eran por parte azul iridiscente y por parte transparentes. Las piezas se tenían que mandar a un proveedor de servicios externo para el pretratamiento y esta dependencia era simplemente un riesgo muy grande para el fabricante en serie. Además, el proceso no era ecológico.

TRW buscaba y encontró un método, que proporcionaba no sólo la limpieza exhaustiva y la activación de la superficie no polar de plástico en un paso único, sino también no llevaba consigo los problemas ya mencionados, ni causaba nuevos —la tecnología de plasma atmosférico Openair.

Limpieza y activación en una sola función

La tecnología de toberas de plasma, desarrollada ya en 1995 por la empresa Plasmatreat GmbH, Steinhagen, Alemania, se aplica hoy en día mundialmente en muchas industrias. El método ecológico, que se puede aplicar en una línea de producción, no necesita una cámara de vacío y funciona en condiciones atmosféricas normales. El sistema une tres procesos en un sólo paso instantáneo: se proporciona la limpieza exhaustiva de la superficie del plástico, la descarga estática y al mismo tiempo su activación (Imagen 1).

La activación aumenta la energía superficial (mJ/m²). Ésta es la medida más importante para evaluar el grado de adhesión de una capa de pintura o del recubrimiento. Normalmente, los plásticos tienen una energía superficial baja < 28-40 mJ/m². Pero, a fin de lograr una buena adhesión, la energía superficial tiene que ser mayor de 38-42 mJ/m². Para la adhesión segura se requiere, que la energía superficial del sólido sea mayor de ésta de la pintura líquida. En TRW Radolfzell, la energía superficial de las piezas de PC inmediatamente después del moldeo por inyección ha sido 32-34 mJ/m² y ha aumentado, después del tratamiento con plasma, a valores de 56-58 mJ/m², a veces incluso más de 72 mJ/m².

Peter Langhof, gerente del sector Electrónica en Plasmatreat, explica: “El efecto doble de la limpieza exhaustiva y el alto grado de activación sobrepasa por mucho la eficiencia de los sistemas convencionales (Imagen 3). El resultado es una pintura homogénea y la adhesión permanente del recubrimiento en condiciones de máxima utilización”. Durante el tratamiento con plasma, el calentamiento típico de la superficie del plástico no supera 30 °C.

AD-Plasma en el proceso de aplicación de pinturas

Actualmente TRW Radolfzell produce sensores, sistemas de acceso sin llave, interruptores y unidades de mando para sistemas de seguridad y confort en el interior del vehículo para fabricantes de automóviles como Daimler, Ford y otros. Una gran parte de los componentes que se instalan en la planta, del moldeo por inyección a la aplicación de la pintura, del grabado por láser a la producción de le electrónica, se producen, montan y prueban in situ. La primera instalación alquilada, que Plasmatreat entregó para realizar las pruebas, se ganó la simpatía muy rápidamente. Tietz: “La instalación era muy fácil de manejar, segura, ocupaba poco espacio y no causaba ruido. Al principio, después de la fase de prueba, se puso una instalación con dos toberas. Sin embargo, con el mayor volumen de pedidos, se necesitaba una instalación para aplicación de pinturas más grande. Los ingenieros mecánicos, la empresa alemana Venjakob Maschinenbau GmbH & Co. KG de Rheda-Wiedenbrück, recibieron el contrato de integrar un sistema de plasma directamente en la instalación para la aplicación de pinturas.

En la primavera del 2011 se ha inaugurado la nueva línea para aplicación de pinturas con una longitud de 25 metros. La instalación de plasma ocupa sólo un metro. (Imagen 2). Desde entonces, seis toberas rotativas del tipo RD1004, que han sido patentadas, funcionan 24 horas sin parar (Imagen 5). Ellas limpian y activan 180.000 piezas de PC y PC+ABS cada semana – no sólo piezas de dos dimensiones pero también tridimensionales, de forma geométrica compleja, como por ejemplo volantes. Cada parte del interruptor debe someterse a una inspección visual, antes de que un láser haga al final las identificaciones (Imagen 4). En la planta de TRW, de los muchos pequeños interruptores y teclas, se producen cada año aproximadamente dos millones de teclados completos, los así llamado ICPs (paneles de control integrado) (Imagen 1).

Imagen 5. Seis toberas rotativas funcionan 24 horas sin parar. Ellas limpian y activan 180.000 piezas de PC y PC+ABS cada semana en una función. Foto: Plasmatreat.

Conclusión

Para TRW, una alta seguridad de proceso es de máxima prioridad y ésta se proporciona por el sistema de plasma, controlado y supervisado por ordenador. La fábrica situada junto al Lago de Constanza produce millones de teclas e interruptores cada año. “El uso de la tecnología Plasma Openair fue la decisión correcta para nuestra empresa. El método me da un buen sentimiento de seguridad”, resume Kerstin Tietz, y dice: “Para nuestra empresa, el pretratamiento es rentable, simple y efectivo. Además, con este pretratamiento pudimos cumplir con los altos requisitos de los clientes.” Desde la introducción de la nueva instalación de aplicación de pinturas, con un sistema de plasma integrado, y la eliminación del primer, el rendimiento se ha triplicado. Asimismo, se ha eliminado un proceso completo y, por lo tanto, seis pasos. De esta manera se ahorra mucho tiempo y 90% de los costos de energía en comparación con los otros sistemas de limpieza y la activación de primer.