El sector Juguetero y de Mueble Auxiliar aporta a sus aplicaciones materbaches sostenibles.

Nuevos masterbatches respetuosos con el medio ambiente basados en cáscara de almendra

Un concentrado o 'masterbatch' consiste en una matriz polimérica en la que se integra una alta proporción (50-80%) de pigmentos, colorantes, ceras de dispersión, cargas y otros aditivos. Dichos masterbatches, en forma de granza, se añaden al polímero, en forma de granza, durante el proceso de transformación (inyección, extrusión, etc.), resultando un método de aditivación económico y simple para los procesadores plásticos.

Entre las principales tendencias detectadas de los procesadores de plásticos destaca la voluntad de integrar en el mercado nuevos productos sostenibles, de alto rendimiento y rentables. Por ello, los masterbatches desarrollados en la presente propuesta cumplen perfectamente estos tres factores ya que en la actualidad no existe ningún tipo de masterbatch para fabricación de productos poliméricos por inyección que incorpore residuos naturales ni, en concreto, cáscara de almendra, como carga o refuerzo. De ahí la principal necesidad del desarrollo de estos productos.

La introducción de estos masterbatches en sectores tradicionales como el del juguete y el mueble, da apoyo significativo a su sostenibilidad a medio plazo. Adicionalmente, aborda el problema ambiental relacionado con la mejora en la eficacia de uso de los recursos naturales por medio de la reutilización de la cáscara de almendra, ya que las fibras naturales no requieren de aporte exógeno de energía (contribuyendo a la mejora del comportamiento medioambiental de los productos de consumo e intermedios).

| El objetivo de este proyecto es desarrollar nuevos concentrados de color, basados en residuos naturales procedentes de la agricultura (cáscara de almendra) con distintos termoplásticos, tanto convencionales como biodegradables. |

Los productos desarrollados dentro del proyecto se basan en formulaciones novedosas de termoplásticos coloreados cargados con cáscara de almendra, obtenidos de manera concentrada, para la adición en el proceso de inyección en matrices plásticas de la misma naturaleza con la que se haya formulado el masterbatch.

Las tareas técnicas realizadas hasta la fecha han sido:

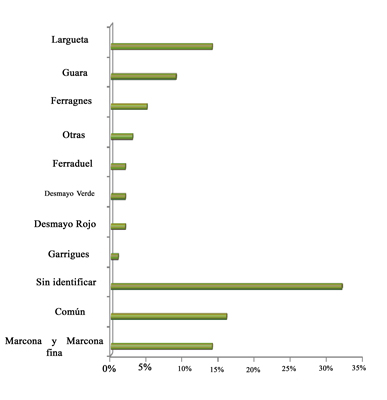

Estudio de la incorporación de la cáscara de almendra en matrices termoplásticas. Por dicho motivo, se ha realizado un estudio previo del estado de la técnica relativo a la cáscara de almendra en cuanto a variedades de cáscara, suministradores, propiedades y posibles tratamientos requeridos para el procesado de este residuo natural. Adicionalmente se ha realizado una búsqueda del estado del arte sobre la compatibilidad entre las matrices poliméricas y los residuos naturales y las distintas metodologías determinadas hasta el momento para superar las posibles incompatibilidades. Se ha realizado un estudio del estado de la técnica sobre aditivos, cargas y pigmentos que sean más compatibles con las fibras naturales y las matrices empleadas.

Además se han estudiado diferentes matrices termoplásticas, escogiéndose el polipropileno, polietileno y TPU, al tratarse de polímeros ampliamente utilizados en el sector juguetero, mueble auxiliar y calzado, con las cargas y aditivos adecuados. Por ello, se han valorado los diversos tipos de polímeros existentes para su uso en las aplicaciones previstas: composición química, forma de suministro (polvo, granza), precios, propiedades físico-químicas, etc. Todo ello nos ha permitido tener un conocimiento previo para dar comienzo durante 2013 al desarrollo de los masterbatches y demostradores finales, con y sin color para su posterior inyección y caracterización.

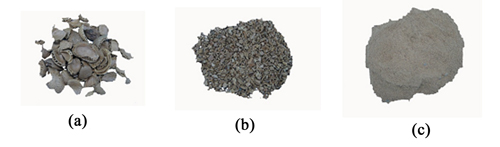

Figura 1. Cáscara de almendra “Común” con diferentes tamaños de partícula. (a) Cáscara de almendra suministrada a trozos, (b) Cáscara de almendra con un tamaño de partícula de 0,5 mm y (c) Cáscara de almendra con un tamaño de partícula de 0,08 mm.

Una vez definidas las especificaciones y teniendo previos conocimientos se están llevando a cabo dentro de 2013 las siguientes tareas técnicas:

- Formulación y preparación de distintos lotes de masterbatches (Figura 3) modificando porcentajes de cáscara de almendra, tamaños de partícula, tipología de cáscara del mercado, agentes de acoplamiento, pigmentos y otros aditivos que requieren las formulaciones, para poder con todo ello optimizar las formulaciones con mejores comportamientos a la hora de su utilización.

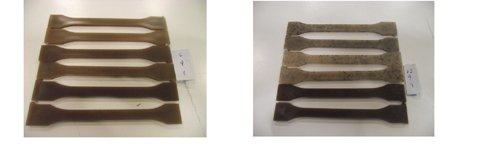

- Incorporación de los masterbatches a la matriz polimérica, para optimizar los procesos de inyección, véase figura 3.

Figura 4: Inyección de probetas de matriz polimérica de polipropileno con el distintos porcentajes de masterbatch integrado.

- Caracterización mecánica de los masterbatches extruidos, así como del compón inyectado.

- Desarrollo de las primeras piezas de juguete, véase figura 4, desarrollado con masterbatch así como el asiento de una silla, dentro del sector auxiliar del mueble.

- Incorporación de pigmentos a los masterbarches para su posterior procesado de inyección en los demostradores finales.

Durante este año se prevé desarrollar nuevos demostradores, así como poder solucionar problemas encontrados durante la inyección de piezas poliméricas a escala industrial, la incorporación de pigmentos al propio masterbatch, de esta forma los fabricantes del sector juguetero y mueble auxiliar pueden disponer de un medio económico, sencillo y reproducible para aditivar sus piezas.

Figura 5: Ejemplo de demostrador para llevar a cabo la inyección de piezas con masterbatch. Desarrollo de los tapacubos delanteros inyectados con masterbatch de matriz polimérica de polipropileno con diferentes porcentajes de cáscara de almendras y colorantes.