Inyección y robótica se dan la mano en la jornadas de Mecman

También se hizo especial mención a la tecnología Active Drive, consistente en añadir un convertidor y una válvula aumentada al sistema para que el motor de de carga pase de velocidad constante a velocidad variable y el propio control de la máquina calcule la cantidad necesaria de aceite requerida durante el ciclo. En la ponencia se puso como ejemplo el proceso de producción de un panel de nevera de material ABS, una pieza con un peso de unos 3.000 gramos aproximadamente y con un tiempo de ciclo de 60 segundos. “La máquina era una Systec 1500 con un grupo de inyección 1.600 y husillo de 130 mm. El consumo de energía estaba en 120 kW con un motor de carga hidráulico y con el motor de carga eléctrico se pasa de 120 a 100 kW.

Si esto lo traducimos a dinero, se demostraba un ahorro de energía de 12.400 euros al año”, señaló. Se destacó que al ser en el proceso de carga donde más energía se consume , se han creado los motores eléctricos de accionamiento directo reduciendo así la cinemática del conjunto del carga con lo cual se requieren menos movimientos y se reducen las inercias y los pesos a llevar. Así las máquinas son mucho o más precisas y tienen un consumo de energía menor. Todos los motores utilizados son de alto par , bajas revoluciones y muy silenciosos. Para terminar y como otras opciones para máquinas existentes, se destacaron otros aspectos tales como la utilización de mantas térmicas para aislar la cámara, la utilización de sistemas de guías lineales, la limpieza del aceite así como la utilización de puntas de husillo anti retorno (active lock). Además destacó la importancia del servicio técnico que ofrece la posibilidad de realizar un Energy Check, en la máquina en las instalaciones del cliente para medir los consumos de energía y optimizarlos.

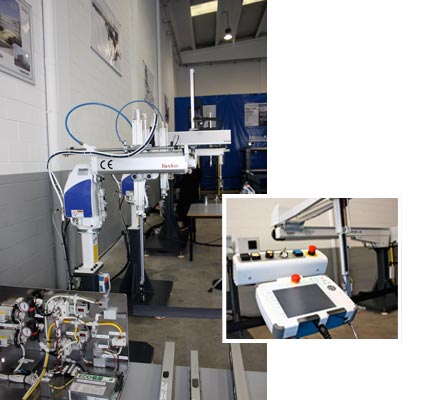

Robots Yushin para maquinaria de inyección

Robots transversales

- Servo robots alta velocidad- series HSA

- Servo robots- series RC, YC, SC

Robots entrada lateral

- TSXA

Extractores colada

- HOP Five

Entrevista a Jordi Pareras, gerente de Mecman

¿Qué caracteriza a estos robots japoneses?

Aparte de su probada rapidez y calidad, Yushin por ingeniería consigue fabricar robots rígidos pero ligeros. Por lógica, no son pesados porque precisamente las cargas son ligeras y de esta forma el consumo energético también es menor.

Son robots que por esas mismas masas más ligeras, son incluso más rápidos. Yushin tiene un departamento de investigación y desarrollo muy potente. De hecho, se adelantan al mercado lanzado nuevos productos antes que otras empresas.

¿Por ejemplo?

La pantalla táctil en el mando. Es una novedad que lanzaron ellos y después vinieron todos los demás fabricantes.

Son robots de alta velocidad, pero esa rapidez, ¿desestabiliza al robot?

El robot no sólo debe ser rápido, también debe estabilizar rápido. Pensemos que hablamos de robots con brazos telescópicos o no, largos, que se mueven a grandes velocidades, lo que provoca el fenómeno que nosotros llamamos vulgarmente “parkinson”. La máquina vibra.

¿Cómo soluciona o minimiza Yushin el efecto?

Los robots Yushin son muy estables. Han tenido en cuenta ese problema y lo han solucionado aplicando tres tecnologías, 'Optimum Design', 'CFRP' y una electrónica avanzada.

Aparte de acabar con la vibración, consiguen que el robot entre y salga rápidamente del molde gracias a ese efecto. Existen otros sistemas también dirigidos al ahorro energético, un tema que se encuentra a la orden del día.

Los robots de extracción también hacen un uso eficiente de la energía y como resultado de este bajo consumo de electricidad el usuario puede obtener un ahorro considerable. Es importante también, por ejemplo, la forma de coger la piezas.

¿De qué forma?

Yushin tiene un sistema desarrollado denominado ECO vacuum. En máquinas con ciclos muy lentos tiene mucha importancia. Tengamos en cuenta que suelen ser máquinas grandes en las que por ejemplo, se recoge la pieza y pasa un buen rato hasta que se deposita.

Pero es que además la firma aplica otro sistema de ahorro dentro del control, el denominado Ecomode. Se trata de un sistema que permite controlar el tiempo, es decir, cuando el molde se está abriendo y cerrando, el robot debe ser muy rápido. Una vez ha extraído la pieza del área de interferencia, calcula las rampas y velocidad más eficientes, ¿para qué ir rápido si luego va a tener que esperar? Se trata de economizar también el tiempo.

También han querido mostrar el ahorro energético mediante la inyección eléctrica…

Sí, hemos expuesto una máquina totalmente eléctrica, un modelo Intelect 100 con un molde multicavidad y hemos aplicado la tecnología de Sumitomo SHI Demag, Active Flow Balance para moldes multicavidad cuando éstos no están bien balanceados. Cuando hay problemas de llenado y piezas faltadas o quedan con rebaba, este sistema permite balancear el molde y hace que todas las piezas queden bien.

Puede decirse que Mecman está comprometida con el ahorro energético…

Totalmente. Además ofrecemos el servicio Energy Check que mediante una aparatología y un software podemos ir a casa del cliente, medir in situ el consumo de su máquina y decirle qué podemos hacer para que, en general, consuma menos.

Podemos aplicar retrofit, tecnologías que permitan que las máquinas existentes disminuyan el consumo.

Cite alguna de esas soluciones

Hay diversas, por ejemplo, aplicar mantas térmicas o convertir las motobombas, aplicar el sistema que denominamos Smart Drive en máquinas con antiguos controles NC4. En el caso de controles modernos NC5, ofrecemos el sistema Active. No sólo se trata de convertir la bomba en servomotobomba sino que además hay una hidráulica proporcional avanzada que también aporta un ahorro energético adicional.

Se trata de un sistema que permite un ahorro de un 25% de media, para ciclos de 45 segundos.

Hay una tercera área de exposición dedicada a la “división in situ” aplicada a la inyección de plástico….

Nosotros ya contábamos con una división de mecanizado in situ, en la que acudimos con máquinas portátiles a casa del cliente. Hace ya 18 años vimos que existía esa necesidad en el mercado y desde entonces hemos ido ampliando esta división hasta llegar el año pasado a un acuerdo con el líder mundial en equipamiento para este sector Climax y pasar a ser sus representantes en España.

Y ahora también lo dirigen al sector de plástico…

Sí, se puede desarrollar en otros sectores como obra pública, para tuneladoras, en barcos, en petroquímicas, en prensas, en muchos aplicaciones.

Por ejemplo, aquí puede verse una mandrinadora montada en una cuchara de una máquina excavadora.

En cuanto a la máquina de inyección, hemos mostrado una máquina comprada de segunda mano a un cliente para usar en nuestro showroom. Hemos cortado la máquina y eliminado la parte de la inyección, parte del cierre y nos hemos quedado la parte que nos interesa. Aquí tenemos montada una fresadora que está planeando la placa, una mandrinadora rehaciendo el centrador de molde y todo el sistema de recuperación de roscas de los platos.