Soluciones innovadoras de moldeo por inyección para el sector del envasado

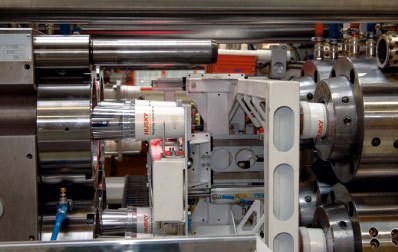

Las máquinas Hylectric combinan la eficacia del husillo eléctrico con la velocidad y presión de la inyección hidráulica. Esta combinación reduce el gasto energético sin sacrificar prestaciones. Gracias al almacenamiento y suministro de energía mediante acumuladores, el sistema hidráulico puede satisfacer económicamente las demandas de picos de energía de la inyección y del movimiento a alta velocidad del plato.

La máquina Hylectric fue diseñada con el objeto de alargar los intervalos de mantenimiento periódico del molde y prolongar la vida de éste. Los platos Reflex distribuyen uniformemente las fuerzas de cierre por todas las superficies de montaje del molde, lo que permite conseguir reducciones de las fuerzas de cierre de hasta el 50por ciento. La colocación de las vigas de la unidad de cierre por fuera de las columnas aumenta la rigidez del cierre y, por lo tanto, mejora el apoyo de los moldes pesados y reduce el desgaste de los mismos.

Swingchutes

El sistema SwingChutes retira las piezas de los noyos mientras el molde se está abriendo, con lo que se acortan los tiempos de ciclo. Las piezas siguen orientadas para las operaciones posteriores a la producción. Otras soluciones de manipulación automatizada disponibles en la Hylectric son la manipulación del producto posterior a la producción con guías de evacuación, bandas transportadoras de cuatro carriles y apiladores de coger-y-colocar.

Etiquetado en el molde

El motor principal de este crecimiento es la posibilidad de diferenciar mejor los productos mediante una decoración de alta calidad. En algunos casos, el etiquetado integrado en el molde ha supuesto un aumento directo del volumen de ventas de más del 30por ciento. Husky, en colaboración con Hekuma, proveedor de equipos de automatización incorporada en el molde, ofrece ahora un enfoque automatizado llave en mano para el etiquetado incorporado en el molde.

Los transformadores esperan conseguir alta calidad gráfica, simplificación del proceso y altas eficiencias Combinando las máquinas Hylectric y los moldes de Husky con la robótica de Hekuma, se proporcionan soluciones de etiquetado en el molde adelantadas.

Los sistemas IML de Husky proporcionan ahorros del ciclo y piezas de alta calidad.

Una estación de preposicionamiento dispensa la etiqueta independientemente del trabajo del robot, dando tiempo a su alineación, mientras un movimiento lineal del robot proporciona una máxima velocidad y precisión de posicionamiento. Una placa de evacuación escamoteable reduce la carrera de cierre.

Las máquinas Hylectric de Husky son la pareja ideal de los robots Hekuma de etiquetado en molde. El gran espaciamiento de las columnas de la Hylectric proporciona espacio para el acceso del robot de entrada lateral y flexibilidad del diseño del molde. El plato móvil de la máquina Hylectric se desplaza sobre cojinetes longitudinales

para garantizar la alineación del molde con el robot y la consiguiente colocación de la etiqueta en el lugar exacto.

Envases de pared gruesa

Husky ofrece una solución llave en mano, basada en su máquina de moldeo por inyección Index, destinada a la producción de tarros de plástico de pared gruesa para productos cosméticos que puede ayudar a los fabricantes a acortar los tiempos de ciclo, a reducir las tasas de rechazos y a aumentar el rendimiento.

Para determinadas aplicaciones de productos cosméticos, como los recipientes de cremas faciales, la utilización de tarros moldeados por inyección ofrece muchas ventajas en comparación con los tarros de vidrio tradicionales. Los recipientes de plástico son más ligeros, más fuertes y no se rompen en pedazos. Además, los plásticos se pueden personalizar fácilmente y ofrecen versatilidad de forma, tamaño, color, acabado superficial y resina.

El sistema Index Dual de Husky para tarros de productos cosméticos proporciona:

- Tiempos de ciclo que son generalmente la mitad que los de los sistemas convencionales.

- Mejor rendimiento, productividad, fiabilidad y tiempo de funcionamiento.

- Menor espacio de la célula de trabajo.

- Evacuación automatizada de la pieza moldeada que elimina la necesidad de robots.

- Diseño robusto del molde con enfriamiento agresivo.

El tiempo de ciclo típico de una máquina convencional con evacuación robotizada de las piezas, en este caso tarros de 50 ml (grosor de pared de 6 mm), es de 55 a 60 segundos. En el sistema Index Dual de Husky, el tiempo correspondiente a la misma pieza es de 25 a 30 segundos.