Novedades en la maquinaria de aplicación de mezclas

20 de mayo de 2009

El proceso de puesta en obra de una mezcla bituminosa comprende las fases siguientes:

- transporte a obra de la mezcla

- preparación de la superficie a pavimentar

- ejecución de un tramo de prueba

- extensión de la mezcla

- ejecución de las juntas

- compactación de la capa

- control de calidad de la mezcla en todo el proceso de puesta en obra

El éxito y la calidad de una capa de firme construida con una mezcla bituminosa dependen en primer lugar de una correcta elección del tipo de mezcla, de los componentes de la misma y de la correcta elaboración de su fórmula de trabajo. Una vez definida la fórmula de trabajo, el paso siguiente es la fabricación de la misma, que debe ajustarse a lo dispuesto en la citada fórmula, utilizando la planta de fabricación más adecuada y en buen estado de funcionamiento. El último paso de este proceso es la puesta en obra de la mezcla bituminosa. El buen funcionamiento, dentro del firme del que forma parte, de la capa construida, dependerá de una buena selección de los equipos de puesta en obra y de la correcta ejecución de la misma. Pequeñas variaciones en el espesor, en la densidad alcanzada y en la regularidad superficial pueden suponer acortamientos importantes en la vida útil de la capa y del firme construido.

La puesta en obra es un proceso completo que abarca desde el final de la fabricación de la mezcla bituminosa en caliente en la planta asfáltica, hasta la apertura al tráfico, o al uso en general, de la superficie pavimentada.

La maquinaria que interviene en el proceso de puesta en obra de una capa de mezcla bituminosa es, para cada fase y sin considerar el transporte, la siguiente:

Para la preparación de la superficie a pavimentar:

- Barredora.

- Cisterna de riego.

- Fresadora.

Para la extensión de la mezcla:

- Entendedora.

- Equipos móviles de transferencia.

- Sistemas de nivelación

Para la compactación de la capa de mezcla:

- Rodillos metálicos lisos.

- Compactadores de neumáticos.

- Compactadores mixtos.

Preparación de la superficie

Dentro del grupo de máquinas para la preparación de la superficie no ha habido innovaciones importantes en los últimos años, pero hay que destacar dos aspectos importantes que han colaborado para conseguir una mayor calidad final de la capa construida: se ha generalizado el uso de cisternas de riego con rampa y se ha prescindido, salvo casos muy especiales, del riego manual mediante el procedimiento denominado de la ‘lanza’; y se están desarrollando algunos sistemas de riego incorporados en la extendedora, mejorando las prestaciones de las primeras extendedoras con este sistema.

En cuanto a las fresadoras, son actualmente máquinas imprescindibles en cualquier equipo de extendido de mezcla bituminosa para el inicio del trabajo, para formación de cuñas en capas muy delgadas, para eliminación de pavimento envejecido a sanear, para trabajos de microfresado para mejorar la regularidad superficial, etc. La gama de máquinas disponibles es muy amplia en tamaño y en prestaciones.

Extensión de la mezcla

La extensión de la mezcla bituminosa es una fase clave que abarca desde la recepción y descarga de la mezcla desde los medios de transporte, hasta completar la materialización de la capa, a falta de ejecutar la fase de compactación con los rodillos.

Su objetivo es conseguir una capa en la que la mezcla mantenga sus características de un modo homogéneo y que se cumplan los requisitos exigidos de acabado en cuanto a textura, geometría (anchura, espesor, pendientes) y regularidad superficial.

Probablemente sea la fase más importante en cuanto a su repercusión sobre la calidad final de la capa y del firme, ya que de ella depende que se logre o no una superficie con la geometría, textura y regularidad superficial precisa, que la capa tenga o no una homogeneidad térmica en el rango adecuado para la posterior compactación convencional y que se mantengan o alteren de modo importante las características de composición de la mezcla si se generan segregaciones.

Las máquinas y dispositivos que intervienen en la fase de extensión de la mezcla bituminosa son los siguientes: extendedora, equipos móviles de transferencia y sistemas de nivelación.

Extendedoras de mezcla bituminosa

En los últimos 5 años se ha producido un cambio sustancial en las máquinas extendedoras de mezcla bituminosa, dando lugar a una nueva generación.

Se han diseñado unas máquinas potentes, económicas y más silenciosas. Se han diseñado motores mucho mas potentes y eficientes, con un bajo consumo y un nivel de ruido sensiblemente menor que los que tenían las antiguas extendedoras.

Se dispone de sistemas de refrigeración de alta capacidad, con ventilación direccional que permite dirigir el aire caliente (del motor y de la mezcla) hacia zonas donde no afecta a los trabajadores.

Las extendedoras disponen de sistemas regulados electrónicamente que garantizan una tracción uniforme, una marcha en línea recta exacta y una gran estabilidad de marcha en curvas, es decir, se ha logrado una excelente maniobrabilidad. Y en general, aunque las máquinas son aparentemente más complicadas, su mantenimiento es muy sencillo y cómodo. En el mercado se dispone de extendedoras que pueden trabajar con anchos muy pequeños (incluso menores de 1 metro) y pueden llegar a extender hasta 16 metros en una sola pasada.

En los últimos años se ha desarrollado una extendedora que permite el extendido de dos capas de mezclas diferentes inmediatamente una detrás de la otra. Es un procedimiento que se denomina ‘caliente sobre caliente’ y que se basa en reducir el espesor de la capa de rodadura de 1,5 a 2 centímetros e incrementando esta reducción en la capa intermedia. Es un procedimiento interesante en algunos casos para reducir la incidencia en el tráfico en actuaciones de refuerzo en carreteras en servicio y con trafico intenso. La capacidad de almacenamiento de calor de la capa intermedia permite que la capa de rodadura muy fina no se enfríe rápidamente, pudiendo compactarse sin problema. La unión entre ambas capas, al realizarse en caliente, es bastante buena y no necesita riego de adherencia. La extendedora que aplica la primera capa o intermedia, debe estar dotada de una regla de alta compactación para lograr la compacidad necesaria sin necesidad de utilizar, en esta capa, compactación alguna. El sistema se completa con un dispositivo de transferencia que alimenta una mezcla u otra según necesidades.

Para lograr anchos tan importantes, con una excelente regularidad superficial, se han diseñado reglas extensible automáticamente o ensanchables por elementos, con unos sistemas de rigidización que garantizan la total planeidad del extendido en todo el ancho.

Posiblemente la mayor innovación en las extendedoras se ha producido en el puesto del operador de la máquina, tanto por su diseño y configuración como por la simplificación del manejo de la misma, a pesar de ser mucho mas sofisticada, en cuanto a las posibilidades de trabajo con la máquina.

El operario tiene una perfecta visión de la máquina, de la mezcla y del entrono de trabajo. El manejo de la máquina es muy sencillo e intuitivo. El operario tiene un panel para el control de la extendedora muy sencillo, que le da toda la información y que le resulta fácil de manejar. Este sistema de trabajo lo han adoptado todas las marcas y los paneles de mando varían de unas a otras pero dentro de la sencillez como característica común.

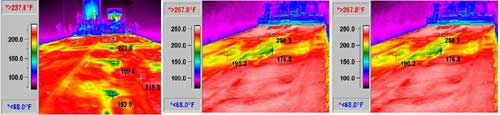

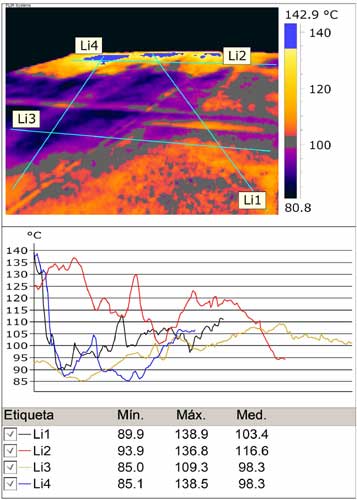

También han aparecido algunas innovaciones para incorporar a las extendedoras y que actúan como complementos para las mismas, mejorando su trabajo. Destacan los sistemas de calentadores laterales para la construcción de juntas en frío como si fuesen juntas en caliente. Por otro lado, es bien conocida la importancia de la homogeneidad térmica de la mezcla bituminosa antes de la compactación, para conseguir el mejor comportamiento de la capa y del firme construido. En esta línea, se ha desarrollado un sistema de escaneado que, situado en la parte trasera de la extendedora, permite conocer en tiempo real la temperatura de la mezcla a la salida de la regla.

Equipos móviles de transferencia

La regularidad superficial en un pavimento tiene gran importancia porque influye en la seguridad de los usuarios a través de su comodidad, en el coste de mantenimiento y consumos del vehículo y en el coste de mantenimiento y durabilidad de la carretera.

La puesta en obra tiene una importancia fundamental en la regularidad superficial y los factores que, desde este aspecto, influyen para conseguir una buena regularidad son los siguientes: velocidad continua de la extendedora (evitar paradas); alimentación continuada del aglomerado; homogeneidad de la mezcla, tanto granulométrica como térmica; y evitar los impactos del camión sobre la extendedora.

Los denominados equipos móviles de transferencia cumplen con algunas de estas propiedades y según su diseño y funcionamiento pueden cumplir la totalidad de los factores que hemos enumerado.

De forma general se puede definir equipo de transferencia como todo dispositivo móvil que se sitúa entre la extendedora y el camión de transporte de la mezcla bituminosa para independizar el funcionamiento y el movimiento de ambas máquinas y que permite pasar la mezcla desde el vehículo de transporte a la extendedora de manera continua. En el proceso se consigue una cierta homogenización granulométrica y térmica de la mezcla en mayor o menor grado según el equipo de transferencia utilizado. Hay que tener mucho cuidado al elegir el dispositivo de transferencia pues, según la forma de funcionar, algunos no mejoran la homogeneidad granulométrica de la mezcla y lo que producen es una mayor heterogeneidad.

Dentro de estos equipos móviles de transferencia se pueden distinguir dos grandes grupos que son los siguientes: dispositivo de transferencia y silo móvil de transferencia.

Los dispositivos de transferencia según el proceso de traslado de la mezcla aportan mayor o menor homogeneidad granulométrica (en general poca) a la misma (en algunos casos aumentan la heterogeneidad) y muy escasa homogenización térmica.

Los silos móviles de transferencia son capaces de almacenar de 20 a 25 toneladas de mezcla bituminosa. Esto permite una buena homogenización térmica de la mezcla transportada en un camión. De nuevo, según el proceso de traslado de la mezcla consiguen, mayor o menor homogenización granulométrica de la misma.

Se han realizado estudios sobre las características mecánicas de una capa de mezcla bituminosa recién construida, en función de la temperatura de la mezcla en el momento del extendido y el grado de heterogeneidad térmica que presente. Además de reducirse la vida útil del firme por fatiga, tanto mayor la reducción cuanto mayor es la heterogeneidad térmica de la capa, se estima en un 35% el ahorro anual que puede haber en la conservación del firme por tener una capa homogénea térmicamente en el momento de la puesta en obra.

En un camión de mezcla bituminosa en caliente existen siempre zonas mas frías (costra superior, bordes del camión, etc.) y mas calientes. El paso del material por la extendedora y por los sinfines apenas elimina estas diferencias. El problema es grave cuando la diferencia es de algunas decenas de grados.

En la normativa española, recogida en los artículos 542 y 543 del PG-3, actualizados en la Orden Circular 24/2008 de 30 de julio de ese año, como novedad se establecen posibles bonificaciones en una obra cuando se mejore sensiblemente el valor de la regularidad superficial (medida con el IRI) mínimo exigido. Por supuesto mantiene las penalizaciones económicas y constructivas cuando no se alcancen estos valores mínimos.

En cualquier caso cabe destacar que la validez de un equipo de transferencia viene determinada por su capacidad de homogeneizar granulométrica y térmicamente la mezcla bituminosa antes del extendido de la misma. La homogeneidad térmica es fundamental para la vida útil del firme construido.

Sistemas de nivelación

El sistema de nivelación determina si la posición de la regla se ajusta a lo deseado en cada punto de la traza de la obra. Para ello, debe establecerse cual es la posición de la regla y compararla con una referencia que puede ser fija o dinámica.

La posición de la regla quedará definida cuando conozcamos la altura de la misma en dos puntos o bien la altura en un punto y su pendiente transversal. En función de ello, la referencia a seguir deberá contemplar dos líneas longitudinales o una combinación de una línea longitudinal y el peralte en cada punto.

En los últimos años se han desarrollado sistemas de nivelación digitales basados en mediciones por ultrasonido en varios puntos, permitiendo rechazar en el calculo las medidas indeseables.

En las extendedoras se han desarrollado sistemas automáticos para el control de la regla con un carácter muy sencillo como el que se ha aplicado para el control de la máquina.

Prescripciones técnicas sobre el IRI (valor de la regularidad superficial)

Existen varios factores, conjunta e inseparablemente, que influyen en la obtención de un buen IRI en una superficie pavimentada con mezcla bituminosa en caliente. Estos factores son los siguientes: fórmula de trabajo adecuada; valor del IRI de la capa subyacente, que deberá ser tanto mejor cuanto menor sea el espesor de la capa a extender; medios y organización adecuados en el transporte de la mezcla; continuidad de la mezcla bituminosa que llega a la regla, y homogeneidad de la misma, tanto en su granulometría como en su temperatura; homogeneidad en granulometría, temperatura y espesor de la capa, una vez extendida; compactación adecuada, en cuanto a medios y a numero y tipo de pasadas de cada máquina; y condiciones climatológicas adecuadas

Los trabajos previos a realizar pueden ser mediante técnicas de cepillado, fresado o microfresado, o bien la construcción de una capa inicial de regularización, adicional al refuerzo previsto, cuyo extendido se realizase con maquinas extendedoras dotadas con dispositivos de nivelación eficaces que aseguren una mejora de la regularidad, como puede ser, por ejemplo, el uso de una barra larga con sensores por ultrasonido, que garanticen una sensible mejora del IRI existente, realizándose el refuerzo a partir de la nueva superficie de apoyo, que presenta un valor del IRI mejor del que existía inicialmente en el firme antiguo.

Influencia del extendido

La regularidad superficial de un pavimento bituminoso viene definida inicialmente por el acabado que se consigue en la puesta en obra de las capas de mezcla bituminosa, que depende de manera directa del funcionamiento de la regla de la extendedora. Este dispositivo funciona de manera flotante sobre el material que extiende, mediante un equilibrio de fuerzas, en el que influye, de manera fundamental, la velocidad de avance de la máquina. Mantener una velocidad de avance de la extendedora constante facilita conseguir una buena regularidad superficial de la capa construida.

Mantener una velocidad de avance de la extendedora constante facilita conseguir una buena regularidad superficial de la capa construida.

Otro factor que influye en la sustentación de la regla es la temperatura de la mezcla y su capacidad portante, siendo, en este sentido, aconsejable mantener una temperatura homogénea en toda la mezcla y evitar segregaciones de la misma.

Entre los factores que influyen en el equilibrio de fuerzas que determinan la sustentación de la regla de la extendedora hay que contar con las irregularidades de la base, los cambios en la velocidad del extendido, las paradas de la extendedora, la heterogeneidad de la mezcla, el volumen de la mezcla frente a la regla y el movimiento de los sinfines.

Influencia de la compactación

Si la capa extendida tiene heterogeneidades térmicas o granulométricas, o diferencias de espesores, con la compactación no se va a conseguir una buena regularidad superficial y, por tanto, un buen IRI.

La compactación sirve para aumentar la densidad de la mezcla disminuyendo su contenido de huecos siempre que la compactación sea homogénea. Si la capa sobre la que se actúa no lo es, quedará irregularmente compactada y, por consiguiente, con un IRI deficiente o, si el IRI inicial resultante fuere satisfactorio, tendería a deteriorarse a corto plazo con el paso del tráfico pesado y la compactación que produce. En muchas ocasiones el buen IRI que deja el extendido uniforme de la regla de la extendedora, empeora con la compactación, por las deformaciones diferenciales que se producen en capas heterogéneas en espesor, o en granulometría o en temperatura, o como combinación de estos tres factores.

Según el tipo de mezcla y el espesor de la capa a compactar, el equipo de compactación más adecuado, el número de pasadas, amplitudes y frecuencias de la vibración, presión de inflado de los neumáticos, etc., podrán determinarse según los resultados obtenidos en los correspondientes tramos de prueba, comprobando la densidad conseguida con cada pasada y equipo, determinando las mismas con métodos de isótopos (nuclear) mientras la mezcla es todavía compactable. Posteriormente se comprobarán en laboratorio. Estos tramos de prueba, aunque sean pequeños, son muy convenientes.

Para que no haya discontinuidades en las juntas longitudinales, primero se debe apoyar la máquina en la franja ya compactada, menos 15 ó 20 centímetros, que se apoyarán sobre la franja recién extendida, aumentándose, en pasadas sucesivas, esta anchura, hasta que todo el ancho de la máquina quede sobre la mezcla reciente. Si las juntas son transversales, el sistema debe ser el mismo, aunque colocando la máquina transversalmente.

Conclusiones

- La regularidad superficial de un pavimento es una característica muy importante del mismo, afecta a la comodidad y seguridad del usuario (influye en la accidentalidad de la carretera), afecta al vehículo produciendo un desgaste mecánico anormal, mayor consumo de combustible y peor adherencia del mismo al pavimento y, por último, afecta a la vida útil del firme y a los costes de conservación del mismo.

- En obras de nueva construcción es sencillo lograr los valores mínimos del IRI exigidos, pudiendo mejorarse sensiblemente, para ello es muy importante controlar la regularidad superficial de cada una de las capas que se van construyendo.

- En las obras de refuerzo de firmes existentes, es imprescindible medir la regularidad superficial (IRI) del firme existente y, en función del espesor a construir, establecer un valor mínimo de dicho IRI, que si no se cumple, deberán realizarse trabajos previos (microfresado, regularización, etc.) que permitan alcanzar ese valor mínimo en la capa a reforzar.

- La homogeneidad de la mezcla bituminosa a utilizar, tanto en su granulometría como en la temperatura, es determinante para conseguir una buena puesta en obra y regularidad superficial.

- Una maquinaria en buen estado y adecuada, con recompactación en el extendido, con barra larga de nivelación por ultrasonidos, con silos móviles de transferencia, con equipos de compactación con amplitudes ajustables, sistemas integrados de medición de la compactación, etc., y la disposición de un equipo humano suficiente y bien preparado, son factores que influyen de manera decisiva en la regularidad final que se alcanza en el pavimento.

- Como consecuencia de los beneficios y economías que obtiene la sociedad, por disponer de una buena regularidad superficial de los pavimentos (mayor duración, menor accidentalidad, menores costes de conservación del firme y mantenimiento de los vehículos, etc), se debería bonificar al constructor cuando se consiguen valores inferiores a los mínimos exigidos, igual que se está penalizando cuando no se alcanzan dichos valores mínimos del IRI.

Evolución del IRI bajo la acción del tráfico

Partiendo del valor inicial de la regularidad superficial (IRI=0), podemos escribir la relación matemática IRI = IRI 0 + ΔIRI D + ΔIRI H + ΔIRI TC, donde se expresa el aumento del valor del IRI por los factores siguientes: ΔIRID, debido a los deterioros superficiales provocados principalmente por el tráfico, los agentes meteorológicos, características de los materiales y la capacidad estructural del firme; ΔIRIH, debido al efecto de las heladas, dependiendo de la zona climática; ΔIRITC, debido a una serie de factores relacionados con los cambios volumétricos del terreno de cimentación, como pueden ser la presencia de suelos de alta plasticidad, expansivos, movimientos geotécnicos, asientos de terraplenes, etc.

La evolución del IRI depende de una serie de factores y la formula anterior debe estudiarse para cada región y para cada estructura de firme. Estos factores son:

- cimiento del firme

- capacidad estructural del firme

- condiciones meteorológicas

- tráfico pesado

- insuficiente compactación de las capas de mezcla bituminosa

- zonas de transición

- zonas singulares (tableros, etc.)

- condiciones iniciales