La electroerosión por penetración

La tecnología del control numérico en general, y en particular la aplicada a los equipos de electroerosión, ha progresado de forma significativa en los últimos años, pudiéndose programar las máquinas más actuales de control numérico con un lenguaje fácil de entender y, a menudo, conversacional. Los equipos suelen tener también librerías internas con parámetros ya programados, además de que pueden proporcionar diversas ayudas a la hora de que el programador realice la escritura del programa en cuestión Caron, [2].

Entre las ventajas que presenta la utilización de equipos de electroerosión dotados de control numérico, según se recoge en Piotrowski [1], Greatorex, [3], Saito [4], Crosby, [5], Bryce, [6] y Caron, [7], pueden citarse:

- El ahorro de costes que se produce debido al mejor aprovechamiento de la mano de obra, ya que con los actuales equipos, totalmente automatizados, el operario sólo necesita invertir tiempo en la programación de las operaciones de mecanizado, pudiendo luego dedicarse a otras tareas. Además, debido a la total automatización de los equipos, éstos pueden estar funcionando durante las 24 horas del día, reduciéndose de forma importante los plazos de tiempo de entrega de los productos.

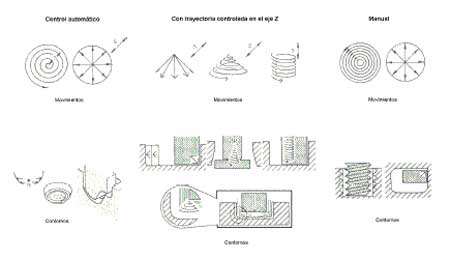

- El uso de electrodos del mismo tamaño tanto en las operaciones de desbaste como en las de acabado, gracias a la utilización de movimientos en forma de órbitas planetarias. La unidad de control numérico incorpora diversas formas de órbitas, que van desde las trayectorias circulares más sencillas hasta los movimientos multiaxiales más sofisticados. Esto da lugar a la necesidad de utilización de un menor número de electrodos para llevar a cabo el proceso, un desgaste uniforme de los mismos y a su mayor facilidad de mecanizado. Por otro lado, el hecho de hacer orbitar al electrodo favorece las condiciones de limpieza del proceso, dando lugar a una mayor estabilidad de las condiciones de operación, a unas mayores tasas de eliminación de material y, por lo tanto, a menores tiempos de mecanizado.

- Los equipos pueden funcionar de forma totalmente desatendida la mayor parte del tiempo gracias a los cambios automáticos de electrodo y al funcionamiento automático del generador y de los parámetros de mecanizado que regula.

- El posicionamiento y la localización de los electrodos es mucho más sencillo, ya que las diferentes posiciones del almacén de las herramientas tienen unas referencias o coordenadas de localización previamente establecidas.

- Este tipo de máquinas tienen también la opción de comenzar a ejecutar un nuevo programa de control numérico, hacer sonar una alarma de aviso, o apagar totalmente el sistema una vez que hayan acabado de llevar a cabo un determinado programa de fabricación.

- Gracias a la posibilidad de control del movimiento de rotación en torno al eje vertical o eje Z, que suele denominarse como eje C, se puede llevar a cabo un posicionamiento angular preciso con respecto a los ejes X e Y, de forma que se facilita la programación de las operaciones de mecanizado del electrodo. Además, el control de simultáneo del movimiento de los ejes Z y C posibilita la programación de trayectorias en forma de hélice.

- La posibilidad de rotación del electrodo a una velocidad elevada favorece el mecanizado de agujeros de pequeño tamaño.

- La utilización de los denominados electrodos de perfil posibilita la generación de superficies en tres dimensiones, dando lugar a una serie de ventajas tales como mayores velocidades de mecanizado y el poder mecanizar cavidades con formas complejas, sin tener que recurrir a la fabricación de electrodos con formas tan complicadas.

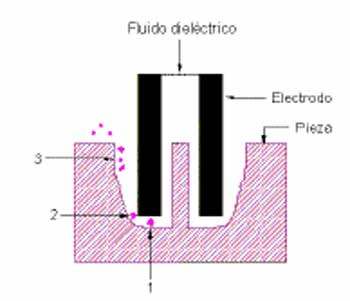

Una de las partes más importantes del equipo de electroerosión es la que se refiere al generador de potencia (ver el esquema de la figura 1).

Básicamente, un generador de potencia está compuesto, comúnmente, por un circuito de rectificación, un sistema de encendido y apagado transistorizado de alta frecuencia, un circuito resistivo limitador y un circuito oscilante.

Además, pueden incorporarse otros tipos de circuitos para obtener unas características de mecanizado más estables dentro de un intervalo de trabajo más amplio. Entre estos últimos pueden destacarse el circuito de control del gap, una de cuyas funciones más importantes es la de mejorar el acabado superficial de la pieza cuando se imponen condiciones de bajo desgaste del electrodo; el circuito de ultra bajo desgaste del electrodo, que posibilita el mecanizado utilizando tales condiciones mediante el control de la pendiente de aumento de la corriente de descarga; y los circuitos de acabado ultra fino, que constituyen tipos especiales de circuitos generadores de potencia que se utilizan de forma exclusiva para el acabado tipo espejo de la superficie de la pieza (en este último tipo de circuitos puede usarse también la ayuda de condensadores).

Parámetros de proceso

El tiempo de impulso (ti), también denominado en la literatura anglosajona como on-time, es la duración del tiempo (expresado en µs), por cada ciclo, en el cual se permite el paso de la corriente eléctrica. La práctica totalidad del trabajo de arranque de material se lleva a cabo durante este periodo de tiempo. Además, cuanto mayor es la duración de dicho parámetro mayor es la cantidad de material que se elimina, produciéndose al mismo tiempo un peor acabado superficial. Por consiguiente, cuando se quieren obtener mejores valores del acabado superficial, se debe disminuir el valor de dicho tiempo de impulso. Por otro lado, la cantidad de chispas o pulsos de intensidad usados es la que determina el desgaste del electrodo, de forma que cuando el proceso se encuentra bajo condiciones de desbaste (menor número de chispas), el desgaste del electrodo es mucho menor que para la utilización de condiciones de acabado (mayor número de chispas).

El tiempo de pausa (t0), también denominado en la literatura anglosajona como off-time, se define como la duración del tiempo (expresado también en µs) que transcurre entre dos chispas o descargas consecutivas. Durante el tiempo de pausa es cuando se produce la solidificación del material fundido y el lavado del mismo hacia fuera de la zona del gap. Este parámetro afecta principalmente a la velocidad y estabilidad del proceso de mecanizado, de manera que si éste se selecciona demasiado pequeño, se produce la inestabilidad de la chispa.

La tasa de eliminación de material (MRR) se expresa normalmente en unidades de mm3/min, aunque en la literatura anglosajona también suele ser corriente verla expresada en unidades de in3/h. Matemáticamente se define como se muestra en la ecuación 1:

El desgaste del electrodo (EW), el cual suele denominarse también con el nombre de desgaste volumétrico del electrodo para diferenciarlo de otros tipos de desgaste que pueden medirse, se define como se muestra en la ecuación 2:

La diferencia de potencial o tensión suele generarse mediante una fuente de corriente continua capaz de entregar valores que oscilen entre los 40 y los 400 V. Puede emplearse también en el equipo un generador de corriente alterna pero, en este caso, debería ir acompañada de una etapa de rectificación. La diferencia de potencial preestablecida determina el tamaño de la chispa o del gap entre el borde del electrodo y la pieza, de forma que valores elevados de la tensión dan lugar a un incremento del tamaño del gap y, por lo tanto, de la tasa de eliminación de material. Por el contrario, en el caso de usar electrodos de grafito, un valor alto de la tensión también aumenta el desgaste del electrodo.

El tamaño de gap, gap del arco, gap de la chispa o simplemente gap, es la distancia entre el electrodo y la pieza durante el proceso de la electroerosión. Es uno de los factores más importantes dentro del proceso de la electroerosión y se controla mediante un sistema de servocontrol dotado de una serie de sensores. Dichos sensores son los que controlan realmente el movimiento del cabeza de la máquina y, por consiguiente, el tamaño del gap. Los valores más típicos del gap suelen oscilar entre 0,010 y 0,050 mm, aunque pueden encontrarse valores más pequeños dependiendo de las aplicaciones y de las condiciones de mecanizado. Un aspecto importante es que para mantener un valor constante del tamaño de gap, la velocidad de avance del cabezal debería mantenerse igual a la tasa de eliminación de material Lussi [13].

El rendimiento de ciclo, también denominado como relación de eficiencia o relación cíclica (en la literatura anglosajona suele denominarse duty cycle), es el valor del porcentaje que representa el tiempo de impulso con respecto al tiempo total del ciclo, es decir, la suma del tiempo de impulso y del tiempo de pausa. Su expresión matemática puede observarse en la ecuación 4:

El acabado superficial afecta de una forma significativa a las piezas durante su vida en servicio. Por consiguiente, su estudio y caracterización es de gran importancia, sobre todo en aquellos casos en que éstas deban estar sometidas a condiciones ambientales adversas, así como en contacto con otros elementos o materiales. Las características superficiales afectan a diversas propiedades mecánicas, tales como el comportamiento a fatiga, el desgaste, la corrosión, la lubricación y la conductividad tanto eléctrica como térmica, entre otras. Por lo tanto, la medida y caracterización del estado superficial representa uno de los aspectos más importantes en los procesos de fabricación y, en particular, en el caso de los procesos de mecanizado por electroerosión. El número de parámetros que existen para la determinación de la rugosidad superficial de piezas obtenidas mediante el proceso de la electroerosión es muy elevado, aunque uno de los más utilizados por estar implementado en la mayoría de los equipos de medida es la rugosidad media aritmética ó Ra, que se define en base a la norma ISO 4287:1997 como la media aritmética del valor absoluto de las ordenadas del perfil en la longitud de muestreo considerado.

El proceso de la electroerosión da lugar a una superficie que contiene una capa de metal refundido que suele ser generalmente dura y estar llena de grietas. El carbono de la capa blanca suele aparecer como carburo de hierro (Fe3C) en forma de estructuras dendríticas columnares, debido a la rápida resolidificación del material fundido, pudiéndose encontrar también restos tanto de austenita como de ferrita. Según se concluye en Kruth [14], el uso de un aceite dieléctrico incrementa el contenido de carbono de la capa blanca, mientras que el de un dieléctrico en forma de solución acuosa produce una descarburación de la misma. Por debajo de esta capa refundida, es posible encontrar diferentes alteraciones superficiales que se manifiestan de una forma más evidente dependiendo de las condiciones de mecanizado empleadas durante el proceso. La capa más profunda suele denominarse capa afectada térmicamente o capa recocida, y esta capa está constituida por el material que únicamente se ha calentado pero no se ha llegado a fundir. La profundidad de tanto la capa refundida, también conocida como capa blanca por su aspecto brillante, como de la capa afectada térmicamente depende de la capacidad del material de la pieza para absorber el calor que se desprende en el proceso, así como de la cantidad de energía puesta en juego a la hora de llevar a cabo el proceso de mecanizado. La distribución, extensión y profundidad de dichas capas, típicas del proceso de la electroerosión, tienen una influencia muy importante sobre la calidad del acabado superficial.

La obtención de acabados superficiales de tipo espejo es una cuestión muy importante en ciertas aplicaciones de moldes y matricería a la que se ha sabido responder desde el campo de la electroerosión. Con respecto a esta aplicación, merecen destacarse los trabajos que se recogen en Luo [15], acerca de la obtención de acabados superficiales tipo espejo gracias a la aplicación de campos eléctricos parcialmente inducidos.

La polaridad se refiere al tipo de condición eléctrica usada en el proceso y determina el sentido del movimiento de la corriente eléctrica en relación con el electrodo. La polaridad del electrodo puede ser positiva o negativa, y la elección de ésta depende del tipo de aplicación y, fundamentalmente, de la combinación del material de la pieza y del electrodo utilizada en el proceso de la electroerosión. Para el caso de los electrodos de grafito, la polaridad positiva de los mismos suele proporcionar mejores resultados de desgaste del mismo mientras que la polaridad negativa da mejores resultados en lo que respecta a la velocidad de mecanizado. Esa es la razón por la que, para el caso de los aceros de herramienta y los aceros inoxidables, suele utilizarse generalmente la polaridad positiva del electrodo a la hora de realizar su mecanizado.

La frecuencia utilizada en el proceso es una medida del número de veces que se abre y se cierra el paso de corriente eléctrica a través del circuito. Durante la etapa del mecanizado de desbaste, el tiempo de impulso suele incrementarse de manera significativa para conseguir unas tasas de eliminación de material más elevadas, estando en el caso de utilización de frecuencias de trabajo menores. Para el caso de la etapa del mecanizado de acabado, se utilizan unas frecuencias de trabajo mayores que las del caso anterior. Un error frecuente al principio suele ser confundir el factor de la frecuencia con el de rendimiento de ciclo, pero se debe hacer notar que no son equivalentes ya que este último tiene que ver con la medida de la eficiencia y el parámetro de la frecuencia no.

Tipos de limpieza utilizados

Esta limpieza se realiza por medio del fluido dieléctrico y, por lo tanto, éste debe ser capaz de fluir a través de la zona de trabajo del gap, evacuando las partículas electroerosionadas durante el proceso. Un aspecto muy importante es la variación de las condiciones de flujo del fluido, ya que esto da lugar a grandes cambios en parámetros de mecanizado tales como la tasa de eliminación del material, la precisión dimensional de las piezas y el desgaste del electrodo. Por lo tanto, es fundamental el planteamiento de modelos teóricos de los campos de flujo del dieléctrico en la zona del gap de trabajo, así como llevar a cabo su verificación por medio de la experimentación König [16].

Existen diferentes formas de llevar a cabo dicha operación de limpieza, siendo las más importantes y utilizadas las que se citan a continuación:

- limpieza interior por presión

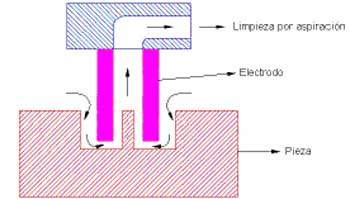

- limpieza interior por aspiración o por succión

- limpieza exterior con lanza

- limpieza por inmersión

La limpieza interior por presión es el procedimiento de llevar a cabo la evacuación de la viruta del proceso más ampliamente utilizado en la mayoría de las aplicaciones de mecanizado por electroerosión. Consiste en introducir el fluido dieléctrico, a presión, a través de uno ó más conductos mecanizados en el electrodo para tal efecto, de manera que el dieléctrico es forzado a pasar a través del gap de trabajo que se establece entre el electrodo y la pieza. Una representación esquemática de dicho procedimiento de limpieza puede verse en la figura 3.

Hay veces en las que llevar a cabo el mecanizado de los canales en el electrodo es difícil, debido a la longitud o a las reducidas dimensiones de la sección transversal del mismo. En estos casos, puede optarse por introducir el dieléctrico a través de canales existentes o mecanizados en la propia pieza a electroerosionar. Esto se lleva a cabo con la ayuda de un dispositivo colector sobre el que se coloca la pieza.

Como puede observarse en la figura 4, la limpieza interior por presión no siempre es la opción más deseable, ya que da lugar a una cierta reducción o conicidad en la sección transversal de la pieza, a lo largo de la zona inicial de la profundidad de mecanizado.

El efecto anterior de estrechamiento de la zona inicial de mecanizado se puede disminuir con la utilización de la limpieza interna por aspiración (ver la figura 5).

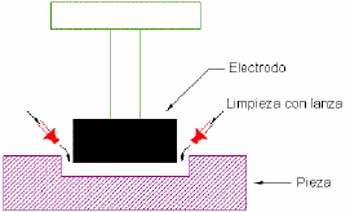

Otro de los tipos de limpieza más usados en la práctica es la limpieza exterior con lanza (ver la figura 6), que consiste en dirigir un chorro de fluido dieléctrico hacia la zona de trabajo con la ayuda de una lanza. Este método de limpieza tiene gran aplicación en el mecanizado de ranuras largas y estrechas sobre la pieza. Un aspecto muy importante es que, generalmente, los tiempos necesarios de mecanizado si se utiliza este tipo de limpieza son mayores que si se utilizan los anteriores tipos de limpieza interior. Sin embargo, en los casos en los que el electrodo es de pequeño tamaño o si no se permiten los resaltes en forma de picos, producidos por los electrodos con canales de refrigeración mecanizados en su interior, la opción de la limpieza exterior con lanza es la más adecuada.

Figura 6. Limpieza exterior con lanza

Además de los anteriormente citados tipos de limpieza, se han llevado a cabo experimentos, que se recogen en los trabajos de De Bruijn [17], con objeto de determinar el efecto de la utilización de campos magnéticos sobre la limpieza del gap de trabajo para el caso de materiales ferromagnéticos, quedando demostrado que el uso de campos con una componente paralela a la dirección del gap favorece el transporte de las partículas que constituyen la viruta del proceso.

En la figura 7 se presenta un cuadro resumen de los distintos tipos de limpieza y su respectiva consideración.

Figura 7. Tipos diferentes de limpieza

Acerca de los electrodos: materiales, desgaste, rotación y orbitales

La principal función del electrodo es la de transmitir la corriente eléctrica con objeto de erosionar la pieza hasta conseguir la forma requerida. El material del electrodo afecta en gran medida a las condiciones del mecanizado, de forma que a la hora de llevar a cabo una correcta elección del mismo deben tenerse en cuenta una serie de factores Sommer [19] tales como el coste del material del electrodo, la facilidad de mecanizado del electrodo, el tipo de acabado requerido, el valor del desgaste del electrodo, el número de electrodos necesarios para llevar a cabo el proceso, el tipo de electrodo que mejor se adapta al proceso, el número de canales de refrigeración necesarios, entre otros.

Los materiales más utilizados en la fabricación de electrodos suelen ser de dos tipos: materiales metálicos y de grafito Waits [20]. A su vez, dentro de la categoría de los materiales metálicos se puede establecer una subdivisión en:

- metales comunes

- metales no comunes

- tungsteno

- compuestos de tungsteno

Dentro de la categoría de los metales comunes, el cobre es el más conocido de todos, aunque fue el latón el primero en comenzar a ser utilizado. Este último material, debido a su elevada tasa de desgaste, ha dejado de ser prácticamente utilizado excepto para las aplicaciones de taladrado con electrodos de diámetro pequeño. El zinc se utiliza como material base en la fabricación de electrodos con una capa exterior de cobre, depositada electrolíticamente.

El grupo de los metales no comunes está formado por la mayor parte de los materiales metálicos conductores que son utilizados de manera excepcional en la fabricación de electrodos. Este grupo incluye materiales tales como el molibdeno, el tántalo, el níquel, entre otros.

Otros materiales también utilizados en la fabricación de electrodos son el tungsteno y sus aleaciones, entre las que se pueden citar las de cobre-tungsteno, las de plata-tungsteno y las de carburo de tungsteno. Aunque el tungsteno sería el material ideal a usar en el proceso de la electroerosión, debido a su elevada resistencia, dureza y punto de fusión (en torno a los 3.400 ºC), posee dos grandes inconvenientes como son su elevado coste y su dificultad a la hora de llevar a cabo su mecanizado. Estos dos inconvenientes son el motivo fundamental por el que suele utilizarse combinado con materiales como los citados anteriormente.

| MATERIAL | DENSIDAD | PUNTO DE FUSIÓN | RESISTENCIA A LA TRACCIÓN (Mpa) |

| Carburo de tungsteno | 15,63 | 2870 | 344,8 |

| Cobre | 8,96 | 1083 | 224-314 |

| Cobre-tungsteno(W72/Cu28) | 14,4 | 910-965 | 600 |

| Latón | 8,55 | 2617 | 300-700 |

| Molibdeno | 10,22 | 1453 | 485-690 |

| Níquel | 8,9 | 2996 | 400-660 |

| Tántalo | 16,6 | 3410 | 310-760 |

| Tungsteno | 19,3 | 419,5 | 550-1920 |

| Zinc | 7,14 |

En la tabla 1 pueden observarse algunas de las propiedades más interesantes tales como la densidad, la temperatura del punto de fusión y la resistencia mecánica a la tracción de algunos de los materiales más empleados en la fabricación de electrodos.

Respecto al uso de electrodos compuestos, constituidos por productos sin sinterizar o sinterizados, tales como cobre, aluminio, carburo de tungsteno y titanio, merecen destacarse los trabajos realizados por Mohri [22] en los que se lleva a cabo la modificación superficial de piezas de acero al carbono y de aluminio, gracias a la utilización de los anteriores electrodos compuestos dentro del proceso de la electroerosión. Tal método de modificación superficial da lugar a superficies con menor cantidad de grietas y una mayor resistencia al desgaste y a la corrosión.

Con respecto a los electrodos de grafito, dicho material se clasifica según seis categorías en función de su tamaño de partícula Waits [23] Poco Graphite, [24]:

- angstrofino (menor de 1 µm)

- ultrafino (entre 1 y 5 µm)

- superfino (entre 6 y 10 µm)

- fino (entre 11 y 20 µm)

- medio (entre 21 y 200 µm)

- grueso (mayor de 100 µm)

El grafito es un material no metálico, aunque presenta propiedades tanto de los materiales metálicos como de los no metálicos. Cuando se calienta, el grafito no pasa a un estado líquido sino que se sublima, siendo su punto de sublimación muy elevado (aproximadamente unos 3.350 ºC). Entre las ventajas de la utilización del grafito como material de electrodo en el proceso de la electroerosión, pueden destacarse, según se recoge en los trabajos de McKelvy [25] y Guitrau [26], su buena mecanizabilidad, su excelente resistencia al desgaste y que se puede mecanizar por abrasivos o mediante ultrasonidos Gilmore [27], Gilmore [28], Gilmore [29], Clouser [30], Clouser [31], Clouser, [32] y Clouser [33]. Entre sus desventajas, se pueden citar su coste y los residuos de polvo que genera a la hora de su mecanizado. A lo anterior se une que el hecho de que el grafito usado en la fabricación de electrodos es de carácter sintético y muy abrasivo, y, por lo tanto, muchas veces se hace necesario la utilización de sistemas de vacío para evitar problemas de seguridad e higiene sobre las personas y sobre los equipos Rosenholm [34].

El tamaño de grano que posee el grafito usado tiene gran influencia sobre el proceso de la electroerosión, de manera que un tamaño de grano mayor da lugar a una tasa de eliminación de material más baja, debido a que se desprenden del electrodo partículas de mayor tamaño y que, por lo tanto, son más difíciles de evacuar de la zona del gap de trabajo. Además, los electrodos de grafito con un tamaño de grano grande, es decir, con tamaños de partícula grandes así como con poros, no son capaces de producir acabados superficiales mejores que los de su propia superficie Greatorex [35].

Las propiedades mecánicas de resistencia del grafito utilizado tienen que ver con el tamaño de las partículas que lo constituyen, así como con el de sus poros, de manera que una resistencia mecánica elevada implica unas mejores propiedades de desgaste. Por lo que respecta a las propiedades de densidad, los grafitos con una densidad elevada junto con un tamaño de partícula pequeño dan lugar, generalmente, a un mejor comportamiento del desgaste del electrodo así como a unos mejores acabados superficiales de la pieza, en comparación con los grafitos de densidad también elevada pero con un tamaño de partícula mayor y, por consiguiente, más difíciles de compactar. La resistividad eléctrica del tipo de grafito que se utiliza en la fabricación de los electrodos no tiene mucha influencia en el proceso de la electroerosión, excepto en el caso de que se tengan detalles de pequeño espesor Poco Graphite [36].

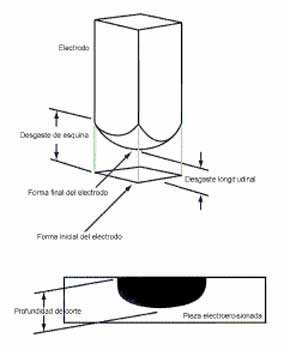

En lo que respecta al desgaste del electrodo, se pueden considerar cuatro tipos básicos de desgaste:

- desgaste longitudinal

- desgaste de esquina

- desgaste volumétrico

- desgaste lateral

En la figura 8 se pueden apreciar algunos de los anteriores tipos básicos de desgaste del electrodo.

Debido a que los campos electromagnéticos tienden a concentrarse en las esquinas del electrodo, éstas se encuentran sometidas a un mayor desgaste que el resto del electrodo. La expresión matemática de la relación del desgaste de esquina, expresada en tanto por ciento, puede observarse en la ecuación 6:

El desgaste volumétrico del electrodo, también denominado simplemente desgaste del electrodo y que es el que más suele utilizarse en la práctica, es el que ya se definió en la ecuación 2.

El desgaste lateral del electrodo es el desgaste que tiene lugar a lo largo de las paredes o caras laterales del electrodo. Este tipo de desgaste se produce debido a las partículas que son arrastradas por el dieléctrico, hacia fuera de la zona del gap de trabajo, y que pueden provocar una erosión de tipo mecánica en las paredes laterales del electrodo.

Finalmente, debe indicarse que se suele considerar que hay una situación de no desgaste en el electrodo durante el proceso de la electroerosión cuando el desgaste del anterior es inferior a un valor del 1 %.

La necesidad de mejorar las condiciones de limpieza utilizadas en algunas aplicaciones ha hecho que se desarrollaran los dispositivos requeridos para hacer posible tanto la rotación del electrodo como su movimiento en forma de órbitas u orbitales. La posibilidad de la rotación del electrodo se utiliza, fundamentalmente, para el caso de mecanizado de agujeros de pequeño diámetro, mientras que la opción de hacer orbitar al electrodo se emplea para el caso del mecanizado de cavidades.

Las velocidades de rotación del electrodo, generalmente, suelen ser bajas y no suelen superar las 200 rpm, como máximo. En el mecanizado de agujeros de pequeño diámetro, la utilización de dicho movimiento de rotación del electrodo, además de favorecer la limpieza del gap, incrementa el valor del factor de la tasa de eliminación de material y tiende a mejorar el acabado superficial y la precisión dimensional del agujero. Una de las desventajas que presenta la opción de hacer rotar al electrodo durante el mecanizado es que únicamente está limitada para el caso de orificios circulares.

La posibilidad de hacer describir al electrodo trayectorias de mecanizado en forma de órbitas de diferentes tipos presenta varias ventajas:

- En primer lugar, presenta la ventaja, anteriormente ya citada, de favorecer el proceso de limpieza y evacuación de la viruta de la zona de trabajo, ya que se crea gracias a este tipo de movimiento un efecto de bombeo.

- En segundo lugar, un mismo electrodo puede emplearse tanto para el trabajo de mecanizado de desbaste como para el de acabado, ahorrándose, por lo tanto, en los costes de fabricación. Es decir, para el caso del mecanizado de una cavidad, se puede establecer mediante programación la órbita exacta que debe recorrer el electrodo para que de lugar al mecanizado final de acabado del contorno deseado de la misma.

- Finalmente, el procedimiento de hacer describir órbitas al electrodo favorece la reducción del desgaste de esquina y del desgaste longitudinal del mismo, ya que la acción de mecanizado sobre la pieza es debida además, en este caso, a las paredes laterales del electrodo. Por consiguiente, como la superficie que se mecaniza en la pieza es de mayor tamaño, pueden usarse mayores valores de la intensidad de corriente.

En la figura 9 se pueden observar algunas de las órbitas más comunes utilizadas para el movimiento del electrodo en el proceso de la electroerosión por penetración.

Integridad superficial

La integridad superficial, término utilizado en primer lugar por Metcut Research Associates, Inc. [Fuller, 1980], es una característica inherente a la superficie de cualquier material que se obtiene mediante un proceso de mecanizado; es decir, tiene que ver con la especificación y la fabricación de superficies perfectas (esto es, sin ningún tipo de daño superficial) o de mejor calidad a través del control de las numerosas y posibles alteraciones producidas en la capa superficial durante el proceso de mecanizado. Dichas alteraciones o cambios en la superficie pueden ser de tipo mecánico (tales como deformación plástica, variaciones en la dureza y grietas, entre otros), metalúrgico (tales como transformaciones de fase, defectos superficiales tipo macla, recristalización, martensita sin revenir o sobrerevenida, entre otros), químico (tales como corrosión localizada, ataques intergranulares y fragilización, entre otros), térmico (tales como la zona afectada térmicamente y material refundido o resolidificado, entre otros) y de tipo eléctrico (tales como cambios en la conductividad o en las propiedades magnéticas, entre otros).

La integridad superficial se logra mediante la adecuada selección y control del proceso de fabricación, además de mediante la capacidad de poder hacer estimaciones de los efectos de éste sobre las propiedades más importantes del material utilizado. Davis [37].

- La normativa referente a rugosidad superficial debería revisarse o adaptarse cuando se utiliza el proceso de la electroerosión, ya que éste produce texturas superficiales no convencionales que requieren métodos de medida diferentes. Kahng [38].

- Las propiedades metalúrgicas previas de la pieza son tan importantes como la selección adecuada de los parámetros de mecanizado a la hora de obtener un buen acabado superficial.

- Siempre es necesaria una adecuada monitorización durante el proceso de los valores de los parámetros de mecanizado seleccionados.

- La profundidad de la capa refundida y de la capa afectada térmicamente es aproximadamente proporcional a la cantidad de energía empleada durante el proceso de la electroerosión: Rhoades [39]. Por otro lado, según se recoge en los trabajos de Lee [40], para el caso de los aceros de herramienta estudiados, se llegó a la conclusión de que el espesor de la capa blanca se incrementaba con el valor de la energía del pulso utilizado en el proceso, de forma que dicho espesor era proporcional a la raíz cúbica del parámetro de la energía del pulso anterior.

- La capa afectada térmicamente puede presentar variaciones en su dureza así como gran cantidad de esfuerzos residuales. Los esfuerzos residuales que se generan son debidos, principalmente, a la no homogeneidad del flujo de calor y a las transformaciones metalúrgicas producidas, siendo la magnitud, así como la naturaleza de dichos esfuerzos residuales, factores de gran influencia sobre el comportamiento funcional de la superficie mecanizada, ya que afectan a las propiedades más importantes del material, tales como la resistencia estática, la resistencia dinámica y la resistencia a la corrosión química: Mamalis [41].

- El espesor de la capa afectada térmicamente, que se encuentra justo debajo de las capas refundidas, es aproximadamente igual al espesor de la mayor de las anteriores. En los regímenes de acabado, el espesor de la capa refundida puede reducirse hasta 2 mm, o incluso menos, mientras que en los regímenes de desbaste, dicho espesor puede llegar a alcanzar un valor de hasta de 0,1 mm: Rhoades [42].

- La resistencia a la fatiga de la pieza puede verse afectada de manera muy importante por la capa afectada térmicamente.

- En el caso de piezas con requerimientos mecánicos de diseño muy exigentes, éstas deberían someterse a tratamientos posteriores de eliminación de la capa afectada térmicamente, en caso de que se compruebe que no se cumplen los anteriores requerimientos de diseño de las piezas. Por ejemplo, para el caso específico de la mejora de la resistencia a fatiga de la pieza, suelen llevarse a cabo tratamientos posteriores tales como rectificados, recubrimientos de tipo metalúrgico, tratamientos térmicos de tipo recocido, granallado, mecanizado y pulido electroquímicos: Lilly [43], Ramasawmy [44], mecanizado por ultrasonidos y su variante de pulido: Allen [45], mecanizado por flujo de abrasivo: Rhoades [46], Rhoades [47], entre otros.

- No es acertado, en general, dar por asumido que la capa refundida o capa blanca actúa como una barrera que frena la propagación de las grietas que se producen durante el proceso de la electroerosión.

- Generalmente, suelen existir pequeñas diferencias en los valores obtenidos de la resistencia a fatiga de las piezas que presentan un mecanizado de desbaste y las que presentan un mecanizado de acabado.

- No sólo la capa refundida, sino que también la capa afectada térmicamente es importante a la hora de caracterizar la integridad superficial de la pieza que se somete al proceso de la electroerosión.

- En el caso de piezas de espesor pequeño, la utilización de valores altos de la densidad de corriente puede dar lugar a sobrecalentamientos de las mismas.

- La cantidad de microgrietas que se producen en la sección transversal de la pieza son una estimación cualitativa de la sensibilidad térmica del material. Además, los aceros austeníticos resisten mejor la propagación de las grietas mientras que, por otro lado, los aceros ferríticos y los martensíticos son más susceptibles al anterior fenómeno de propagación de grieta: Fuller [48].

- Es interesante la determinación del tamaño de agujero crítico para el material empleado, por medio del análisis de la mecánica de la fractura.

Es muy importante también una limpieza exhaustiva para eliminar los posibles restos del fluido dieléctrico

Referencias bibliográficas

- Piotrowski, R., Edm Centers and Conventional Cnc Edm, Edm Clinic Conference (Michigan), Septiembre 1981.

- Caron, R. A., EDM Machines CNC or Non-CNC: That is the Question, Electrical Discharge Machining Clinic Conference (Michigan), Septiembre 1991.

- Greatorex, C. L., Computer Numerically Controlled Edm Machines, Conventional Wire Edm Clinic Conference (Connecticut), Mayo 1984.

- Saito, K.; Kishinami, T.; Konno, H.; Sato, M.; Takeyama H., Development of Numerical Contouring Control Electric Discharge Machining (NCC-EDM), Annals of the CIRP, 1986.

- Crosby, H. C., Wire-Cut and Vertical CNC EDM Systems: Merging Technologies, Hartford Tool and Manufacturing Conference (Connecticut), Abril 1986.

- Bryce, T., The Basics of NC EDM, EDM Clinic Conference (Illinois), Septiembre 1987.

- Caron, R. A., New Developments in Automation, Accuracy and Applications for CNC RAM EDM, Non-traditional Machining Conference (Florida), Noviembre 1991.

- Werner, A. R.; Olson, P. C., EDM - A Metal Removal Process, Society of Manufacturing Engineers, 1968.

- Lussi, E., Understanding the Edm Process, Society of Manufacturing Engineers, 1968.

- Houman, L., Understanding the Edm Process and the Power Supply which Controls it, Society of Manufacturing Engineers, 1974.

- Poco Graphite, Inc., EDM Technical Manual, Poco Graphite Inc., 1993.

- Lonardo, P. M.; Bruzzone, A. A., Effect of Flushing and Electrode Material on Die Sinking EDM, Annals of the CIRP, 1999.

- Lussi, E., Understanding the Edm Process, Society of Manufacturing Engineers, 1968.

- Kruth, J. P.; Stevens, L.; Froyen, L.; Lauwers, B., Study of the White Layer of a Surface Machined by Die Sinking Electro Discharge Machining, Annals of the CIRP, 1995.

- Luo, Y. F.; Zhang, Z. Y.; Yu, C. Y.; Zhang, Y. Z., Mirror Surface EDM by Electric Field Partially Induced, Annals of the CIRP, 1988.

- König, W.; Weill, R.; Wertheim, R., The Flow Fields in the Working Gap with Electro-Discharge-Machining, Annals of the CIRP, 1977.

- De Bruijn, H. E.; Pekelharing, A. J., Effect of a Magnetic Field on the Gap Cleaning in EDM, Annals of the CIRP, 1978.

- Filshie, I. S., Edm Electrodes - Design and Use, Society of Manufacturing Engineers, 1972.

- Sommer, C.; Sommer, S., Wire EDM Handbook, Advance Publishing, Inc., 2000.

- Waits, L., A Guide to Electrode Material Selection, Non-traditional Machining Conference (Florida), Noviembre 1991.

- Guitrau, E. B., The EDM Handbook, Hanser Gardner Publications, 1997.

- Mohri, N.; Saito, N.; Tsunekawa, Y.; Kinoshita, N., Metal Surface Modification by Electrical Discharge Machining with Composite Electrode, Annals of the CIRP, 1993.

- Waits, L., Edm Electrode Selection, Electrical Discharge Machining Clinic Conference (Michigan), Octubre-Noviembre 1990. - Waits, L., Edm Electrode Selection, International Manufacturing Technology Conference (Illinois), Septiembre 1990.

- Poco Graphite, Inc., EDM Technical Manual, Poco Graphite Inc., 1993.

- McKelvy, R. W., Graphite as an Edm Tool, Society of Manufacturing Engineers, 1971.

- Guitrau, E. B., The EDM Handbook, Hanser Gardner Publications, 1997.

- Gilmore, R., Edm Electrode Forming, Manufacturing Conference (Illinois), Septiembre 1992.

- Gilmore, R., Ultrasonic Machining and Orbital Abrasion Techniques, SME International Conference and Exposition (Michigan), Mayo 1989.

- Gilmore, R., Ultrasonic Machining, Third International Grinding Conference (Wisconsin), Octubre 1988.

- Clouser, H. A., Electrode Forming Techniques, EDM Clinic Conference (Ohio), Octubre 1988.

- Clouser, H. A., High Speed EDM Electrode Forming, Non-traditional Machining Conference (Florida), Octubre-Noviembre 1989.

- Clouser, H. A., New Techniques in Electrode Forming, Edm Clinic Conference (Illinois), Septiembre 1987.

- Clouser, H. A., Production EDM Electrode Forming, International Manufacturing Technology Conference (Illinois), Septiembre 1990.

- Rosenholm, O.; Vartanian, M. A., Methods of Manufacturing Electrodes, Manufacturing Conference (Illinois), Septiembre 1992.

- Greatorex, C. L., Graphite as an Electrode Material in Electrical Discharge Machining, Society of Manufacturing Engineers, 1976.

- Poco Graphite, Inc., EDM Technical Manual, Poco Graphite Inc., 1993.

- Fuller, J. E., Metallurgical Effects from Conventional, Edm, and Electrochemical Drilling, Society of Manufacturing Engineers, 1980.

- Davis, J. R., ASM Materials Engineering Dictionary, ASM International, 1992.

- Kahng, C. H.; Rajurkar, K. P.; Shaw, M. C., Surface Characteristics Behaviour due to Rough and Fine Cutting by EDM, Annals of the CIRP, 1977.

- Rhoades, L. J., Automatic Finishing of Edm’d Surfaces, Electrical Discharge Machining Conference (Illinois), Septiembre 1994.

- Lee, L. C.; Lim, L.C.; Narayanan, V; Venkatesh, V. C., Quantification of Surface Damage of Tool Steels after EDM, International Journal of Machine Tools and Manufacture, 1988.

- Mamalis, A. G.; Vosniakos, G. C.; Vaxevanidis, N. M.; Xiong, J. Z., Residual Stress Distribution and Structural Phenomena of High-Strength Steel Surfaces due to EDM and Ball-Drop Forming, Annals of the CIRP, 1988.

- Rhoades, L. J., Automatic Finishing of Edm’d Surfaces, Electrical Discharge Machining Conference (Illinois), Septiembre 1994.

- Lilly, B. W.; Shi, Q.; Brevick, J. R., Pulsed ECM: Effect of Process Parameters on Surface Finish and Mechanical Fatigue Life of H-13 Tool Steel, NAMRC XXVII Conference (California), Mayo 1999.

- Ramasawmy, H.; Stout, K.; Blunt, L., Effect of Secondary Processing on Edm Surfaces, Surface Engineering, 2000.

- Allen, B. J.; Gilmore, J. R.; Williams, R. E., Surface Integrity Improvement of EDM Components by Ultrasonic Polishing, NAMRC XXIII Conference (Michigan), Mayo 1995.

- Rhoades, L. J., Automatic Finishing of Edm’d Surfaces, Electrical Discharge Machining Conference (Illinois), Septiembre 1994.

- Rhoades, L. J., Removing Edm Recast, EDM Clinic Conference (Illinois), Septiembre 1987.

- Fuller, J. E., The EDM Surface: Topography, Chemistry, and Metallurgy, EDM Conference (Michigan), Septiembre 1991.