battenfeld-cincinnati:Pabellón 16, stand B19

Por primera vez desde su fusión, battenfeld-cincinnati en la K

En abril de este año las dos empresas que operaban bajo un mismo tejado pero de forma independiente, Battenfeld Extrusionstechnik GmbH, de Bad Oeynhausen y Cincinnati Extrusion GmbH, de Viena, daban a conocer su unión para crear la mayor marca mundial de líneas de extrusión para la fabricación de tubos, perfiles, placas y películas. La cúpula directiva desarrolló para battenfeld-cincinnati una nueva estructura organizativa basada en tres divisiones: Construcción (perfiles), Infraestructuras (tubos) y Envase y Embalajes. Se mostró convencida de que “mediante nuestra orientación hacia el producto final podemos garantizar nuestro éxito a largo plazo y podemos ganar cuotas de mercado. Mediante la nueva organización, en cada una de las tres divisiones se concentra nuestro know-how de forma óptima, lo cual para nosotros supone una ventaja tecnológica y para nuestros clientes, ahorro de dinero”.

“Nuestra nueva orientación se produce justo en el momento oportuno. El mercado de la extrusión se encuentra en una fase de ascenso y el interés por conceptos de máquina innovadores ha llegado de nuevo” confirma Arnold. Frente al punto más bajo alcanzado en 2009, battenfeld-cincinnati ha vuelto a registrar un claro incremento de la entrada de pedidos, consecuencia de una tendencia al alza. Anteriormente, al igual que la mayoría de los fabricantes de máquinas de 2007 a 2009, las empresas Battenfeld y Cincinnati tuvieron que hacer frente a una caída en su facturación de aproximadamente el 50%, ante la cual ambas empresas reaccionaron pronto con el ajuste de la plantilla y la puesta en marcha de medidas de regulación del empleo. Hoy en día, battenfeld-cincinnati cuenta con 700 empleados en todo el mundo. Sus fábricas de Bad Oeynhausen, Viena, Kempen, McPherson y Shunde están bien preparadas para poder responder y servir adecuadamente a la creciente demanda de máquinas que ofrezcan reducciones de consumo energético y un mayor rendimiento, así como a unos mercados internacionales crecientes, que actualmente se encuentran en Oriente Medio, Asia y África.

Las máquinas más destacadas de las tres divisiones:

Construcción

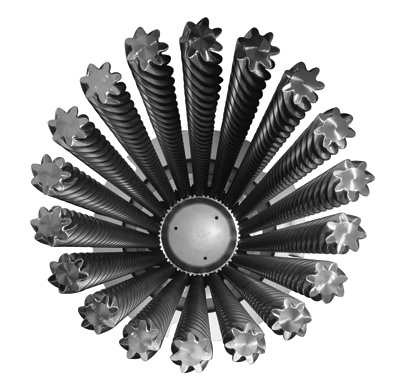

La división construcción, dirigida por Rainer Kottmeier, presentará una nueva serie de extrusoras de doble husillo paralelo. Gracias a un know-how conjunto, los diseñadores han podido desarrollar una nueva generación de extrusoras optimizada principalmente para el procesado de PVC, que ofrece un rendimiento notablemente mejorado y muchas otras ventajas. Cuatro modelos, con husillos de 78 a 135 mm de diámetro y una longitud de la unidad de procesado de 34D, cubren un rango de rendimientos en la fabricación de perfiles de 100 a 1.000 kg/h. La principal responsable de este incremento en el rendimiento de cerca del 25% en comparación con las versiones de máquinas anteriores es, además de la unidad de procesado prolongada, la incorporación del engranaje de cuatro árboles actualmente más potente que existe. Además, estas extrusoras de doble husillo convencen por la atemperación del núcleo del husillo sin mantenimiento y autorregulada, geometrías básicas de los husillos instalables universalmente, elementos del cilindro aislados, así como un equipamiento especial antidesgaste de la unidad de procesado.

Además de a los fabricantes de perfiles, la división construcción respalda también a todos los clientes que quieren fabricar placas, así como aplicaciones en el ámbito de las tarimas, vallados, barandillas y el WPC.

En la K esta división informará sobre su más reciente desarrollo para un mercado en auge como el del WPC, que incluso durante la crisis presentó cifras estables de crecimiento. battenfeld-cincinnati muestra su nueva extrusora cónica fiberexK72, ideal para los que empiezan en este sector.

Infraestructuras

La división infraestructuras se encarga, bajo la dirección de Walter Häder, de todas las soluciones a nivel mundial en torno al tema extrusión de tubos. La división infraestructuras ofrece en la K numerosas respuestas a la creciente demanda de conceptos que ahorren energía. Bajo el nombre Green Pipe, battenfeld-cincinnati engloba su concepto completo para la extrusión de tubos con bajo consumo energético, que consta de tres diferentes posibilidades y una reducción notable de la longitud de la zona de enfriamiento y de los costes energéticos. A este apartado pertenecen los sistemas Efficient Air Cooling (EAC) y KryoSys, así como el nuevo concepto de equipamiento de tratamientos secundarios que se presenta por primera vez en la K. El sistema EAC se encarga de lograr un enfriamiento efectivo del tubo extruido con una zona de enfriamiento entre un 25 y un 30% más corta, gracias al intercambio de aire en el interior de la hilera del tubo. Y con la incorporación del cabezal especial con distribuidor de mandril de espiral KryoS se logra un enfriamiento de la masa fundida dentro de la hilera que permite la reducción de un 20% más de la zona de enfriamiento.

Además de la reducción de la longitud de la zona de enfriamiento y de las posibilidades de recuperación de la energía, ambos conceptos aseguran una forma de trabajar cuidadosa con los recursos energéticos. El sistema Green Pipe se completa con un equipamiento de tratamientos secundarios presentado por primera vez en la K, cuya zona de enfriamiento reduce prácticamente a la mitad el consumo de energía y que necesita mucha menos corriente de agua para el enfriamiento.

Envases y Embalajes

Junto a las líneas de extrusión para la fabricación de películas, el grupo de productos para el granulado pertenece también al tercer grupo de productos de battenfeld-cincinnati. La división envases y embalajes está dirigida por Henning Stieglitz. Esta división presenta en la K una serie de extrusoras completa para la extrusión directa económica y flexible de películas de PET.

Tras la presentación de la primera extrusora de esta serie –el modelo 1-120-34 D/V monohusillo con rodillos planetarios modificados– hace tres años en la feria K, este fabricante de máquinas acompaña ahora a este creciente mercado de las películas de PET con una serie completa de máquinas. En total son tres modelos que cubren el rango medio de rendimientos, entre 600 y 1.200 kg/h. La ventaja decisiva de esta serie de máquinas es la posibilidad de poder procesar PET preacondicionado, ahorrando así costes de energía. Al mismo tiempo estas extrusoras convencen por su construcción compacta y robusta y el bajo mantenimiento que requieren, de forma que los costes de la inversión se recuperan con rapidez. Los muy bajos costes del ciclo de vida de la nueva serie de extrusoras son la respuesta a las exigencias de los transformadores, que buscan conceptos de máquinas económicos.