Illig: pabellón 3, stand A52

Nuevas tecnologías de termoconformado de Illig en la K 2010

10 de septiembre de 2010

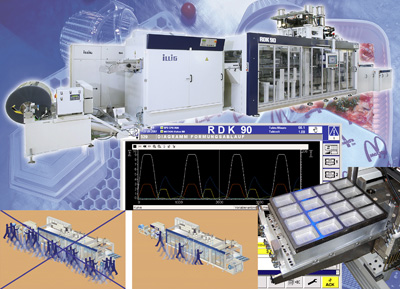

Illig expondrá en su stand máquinas de tercera generación: los modelos RDK y RDM y sus moldes. La serie RDK para el formado y corte se utiliza para producir productos desde bandejas con bisagra y otras para menús, hasta para tapas. Las máquinas de la serie RDM-K se emplean principalmente para el termoconformado de vasos y tarrinas de diferentes diseños y tamaños en moldes de múltiples cavidades. Comparado a los sistemas estándar anteriores, se logran incrementos que duplican las velocidades de los ciclos, demostrando una mejor calidad del producto a un bajo consumo de energía al mismo tiempo. Lo mismo sucede con las máquinas termoconformadoras de planchas del aserie UA, las cuales también se expondrán, junto a las otras en esta feria K.

En la línea de producción de la RDK 90, la versión más grande de estas termoconformadoras automáticas por aire comprimido, pueden procesarse materiales hasta un ancho de 900 mm con un avance de 700 mm, para la producción de bandejas y para el envasado de productos frescos. El material a procesar será APET con un molde de 18 cavidades a una velocidad de 55 ciclos por minuto. En la termoconformadora automática RDM 70K con un área de formado de 680 x 300 mm, se producen envases de yogur en un molde de 27 cavidades utilizando lámina APET. El equipamiento de final de línea asegura una manipulación fiable de este gran volumen de producción entre 50.000 bandejas y casi 70.000 envases para yogur. Para este propósito, la línea RDK 90 está equipada con un doble sistema de manipulación para el dispositivo de retirado y apilado.

El uso de servomotores y un nuevo concepto de control

Los servomotores utilizados para todas las secuencias de los movimientos son uno de los requisitos previos para lograr altas velocidades de ciclos en las termoconformadoras. Trabajan de una forma económica así como también de forma rápida y precisa gracias a la precisión de posicionamiento y repetición, pudiendo utilizar tiempos muertos de otros pasos de la máquina, lo que significa un considerable ahorro de tiempos de proceso. La alta dinámica involucrada en la formación y reducción de presión de aire de conformado es además un elemento decisivo en la clara mejora de productividad comparada a la generación anterior. En las series RDM-K de 3ª generación estos son factores decisivos. Operan hasta con un 75% menos de volumen de aire por cavidad lo que se traduce en un aumento en la velocidad de los ciclos de hasta un 30% y logrando, a veces, valores considerablemente mas altos. El termoconformado con herramentales de múltiples cavidades, permite, considerando la calidad del producto, la uniformidad de todas las geometrías de vasos y potes. Basado en esto, se logra una reducción de pesos con el consecuente ahorro de material hasta un 10% sin renunciar a la exactitud dimensional o estabilidad del vaso o pote.

Desarrollada la primera vez para la gran termoconformadora RDK 90 (al igual que la RDM 70K que será expuesta durante la feria K, para la producción de vasos) esta puede equiparse con el nuevo concepto ‘Illig ThermoLineControl’. Todos los dispositivos adicionales y líneas requeridas para completar la línea de producción, desde el portabobina y a través de dispositivos adicionales para la refrigeración, pueden manejarse y operarse de forma central vía el control de la termoconformadora. Además de proporcionar un incremento en las conveniencias del operador, por ejemplo con la optimización del proceso, administración de datos y visualización del proceso, aún los tiempos secundarios improductivos necesarios para el cambio de herramental son reducidos considerablemente.

Aumento significativo de la energía eficiente en el termoformado

Los servomotores utilizados para todos los movimientos de las termoconformadoras no solo contribuyen a un aumento de la producción, sino que tienen un efecto positivo ecuánime sobre el balance de la energía. Las unidades provistas están equipada con un sistema de recuperación de energía. La energía generativa del sistema disponible, por ejemplo, energía de frenado de uno o varios motores, es usada para otros motores o cargas, además de otros también para el sistema de calefacción infrarrojo. Dependiendo del tipo de cada máquina y de su motor, este ahorro es del 20% aproximadamente, de la energía del motor.

El tópico de la eficiencia de la energía, es mucho más compleja para el termoconformado, desde que los motores requieren un máximo de aproximadamente 10 al 15% (de acuerdo a cada máquina) del total del requerimiento de energía del proceso de termoconformado. Además de otros, lo siguiente son elementos influyentes: tipo y uso de elementos de calefacción infrarroja para la calefacción del material, requerimiento de energía para el control e la temperatura y dispositivos de enfriamiento y – para máquinas que se alimenten con bobinas, automáticas, trabajando predominantemente con aire comprimido, un factor energético importante – requerimiento de energía para generación de aire de conformado.

En la feria K, Illig demostrará cómo combinar la alta productividad del termoconformado al mismo tiempo con un consumo energético que ahorra sensibles costos operativos. Medidas comparativas realizadas en máquinas Illig de generaciones anteriores, han demostrado que las mismas de 3ª generación aportan un ahorro de energía en el orden del 50%, lo cual confirma que son considerablemente más eficientes y rentables.