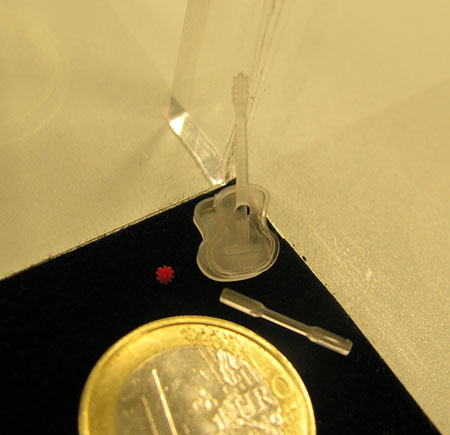

Ascamm desarrolla el primer equipo de microinyección por ultrasonidos

19 de abril de 2010

En la actualidad, los equipos para la microinyección de piezas son máquinas caras que generan una gran cantidad de material de rechazo. “El problema es que se aplican las mismas tecnologías para hacer piezas grandes que para hacer piezas pequeñas”, explica Xavier Plantà, director de Innovación de Ascamm, y responsable del proyecto del nuevo equipo.

La solución al problema

Con la maquinaria que existe en el mercado, en la fabricación de un engranaje de 3 milímetros de diámetro, que puede costar tanto como el parachoques de un coche, se genera una grandísima cantidad de material de rechazo. “Un problema”, apunta Plantà, “en sectores como la electrónica y la medicina, donde los materiales son muy caros y el 99% de la inyección es material de rechazo”. Además, este sobrante, en sectores como la salud, no se debe reutilizar por tratarse de materiales biocompatibles. En el caso de otras industrias que sí permiten la reutilización de este plástico sobrante, Di Manno explica que se pierden características y propiedades del material. En estos casos, añade, “no se debe reutilizar más de un 10% del plástico”.

El sector cuenta con equipos muy específicos, principalmente de firmas alemanas, que pueden trabajar con microinyección, pero requieren “un alto coste de inversión”. Lo que ocurre con este tipo de maquinaria, sostiene Plantà, es que “el coste es tan elevado que muy pocas empresas se atreven a reallizar la inversión”. La mayoría emplea equipos convencionales, pero estos consumen mucho material. Otro contratiempo añadido es que estas máquinas tienen un alto coste de operación, es decir, consumen mucho ya que calientan el husillo de forma continua. El nuevo equipo, por el contrario, “sólo trabaja cuando funde”. Además, “consume muy poco e inyecta con gran rapidez”, añade el director de Innovación de Ascamm.

La tecnología en funcionamiento

La corriente de la red, con una tensión de 220 ó 380 voltios, se transforma en corriente de alta tensión. Esta corriente alternativa entra en dos piezas de cerámica de forma que la energía eléctrica se transforma en energía mecánica, en vibración. Cuando ésta entra en contacto con el plástico, lo calienta y lo funde, pero no genera radiación o pérdida de calor, es decir, sólo se calienta lo que entra en contacto directo con el sistema.

Las principales dificultades técnicas de la microinyección por ultrasonidos, según explica Di Manno, residen en la estanqueidad y en cómo hacer llegar el material de manera que no se enfríe mientras el sonotrodo lo hace vibrar ni antes de que llegue al molde.

El nuevo equipo de microinyección será una máquina muy fácil de usar, del tamaño de un equipo de sobremesa, como una impresora o una fotocopiadora, y más fácil de usar. Cualquier operario podrá trabajar con ella, ya que antes de que salga al mercado se parametrizarán el máximo número de plásticos posibles y se introducirán en una base de datos. Así, “el operario sólo tendrá que seleccionar el material en una lista y el equipo hará el resto”, afirma Plantà.

La paradoja del equipo

“En la inyección tradicional, calientas; cuando calientas, fundes, y cuando fundes, inyectas. Nuestra tecnología funde pero no calienta. ¡Una paradoja!”, explica Plantà. ¿Por qué? El equipo, bautizado de momento como Sonorus, cuenta con un sonotrodo que se mueve 70.000 veces por segundo. Con esta excitación se crea una energía que hace que se rompan las cadenas del termoplástico. Este se deshace y con ello se genera un rozamiento que calienta el material y lo funde. “Cuando se deja de excitar, las cadenas del termoplástico se solidifican de nuevo”, asegura Plantà. Al no existir energía térmica, no hay prácticamente contracción. Además, bastan uno o dos segundos de ultrasonidos para fundir el material, por lo que se garantiza una gran productividad. Otra ventaja que destaca el centro es que en el proceso de inyección, el material siempre pierde parte de sus características. Sin embargo, “con ultrasonidos el termoplástico queda intacto”.

Para la comercialización del equipo se ha creado Ultrasion, una empresa nacida en el seno de Ascamm, integrada por los centros tecnológicos Ascamm y Cetemsa, y las compañías Mecasonic, Mateu & Solé, Plastiasite y Hoffmann, que tiene por objetivo desarrollar aplicaciones industriales innovadoras basadas en los ultrasonidos. Dentro de estas aplicaciones se encuentra la microinyección, que comparte protagonismo con la pultrusión y un ambicioso proyecto de rapid prototyping, entre otras. Para ello, Ultrasion cuenta con un presupuesto de 3,5 millones de euros en cuatro años, el 75% de los cuales proviene de inversión privada.