KfeW explica en Advanced Factories 2020 las claves para el éxito en la detección de averías y su reparación

Jordi Casas, director técnico de Motronic Service, partner oficial de KfeW Systems

20/02/2020Los sistemas modernos de monitorización de la condición se apoyan sobre tecnologías de medición ya existentes como pueden ser un análisis de vibraciones, así como analizar la firma de la corriente con fiabilidad plenamente demostrada. Afín de poder ayudar a tomar decisiones en mantenimiento, el uso de la monitorización online es una ayuda de cara a poder confirmar una misma avería potencial por medio de la multitecnología predictiva existente, como es el equipo KfeW Systems.

Para poder explicar estas claves con datos reales se toma una experiencia en un caso real, descrita en azul para poder entender exactamente los detalles de cada uno de los puntos. Para ello no basta solo con instalar una serie de sensores en la máquina, sino que se necesita personal cualificado y experimentado para poder aplicar las 7 claves siguientes:

1. Recopilación de la Información

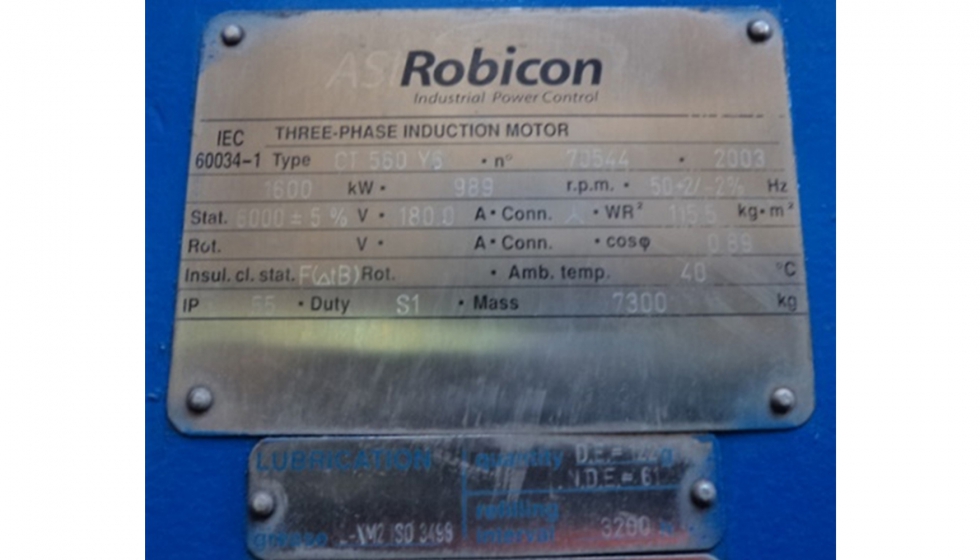

El primer paso en mantenimiento predictivo, tanto tradicional como online, es estar en posesión de toda la información posible sobre la máquina a monitorizar. Esto pasa por conocer tanto la información externa de la máquina como es: aplicación, placa de características, información sobre los rodamientos, barras rotóricas o los engranajes de todas las etapas de un reductor, por citar algunas de las más importantes.

La placa de características de la máquina a estudiar es una serie de datos imprescindibles. En esta se pueden ver los datos electromecánicos del motor, en este caso un motor de media tensión. La búsqueda de datos aun así es un proceso sinfín, ya que a medida que aparecen nuevas necesidades se requieren nuevos datos.

El motor descrito anteriormente corresponde a uno de los 6 spoolers para extracción de humos de una industria laminadora de acero.

Se realizan técnicas de análisis de vibraciones y análisis de la firma de corriente y potencia, así como una evaluación de aislamiento anual.

2. Comprensión el funcionamiento

El siguiente paso es comprender como funciona la máquina al detalle, el régimen de funcionamiento tanto en permanente como arranques de la máquina, de la misma manera que los detalles más concretos de la misma.

El accionamiento citado es una máquina de funcionamiento aparentemente simple, pero con una complejidad dinámica realmente interesante. Es un tipo de máquina con unos esfuerzos electromecánicos complejos, así como una regulación constante.

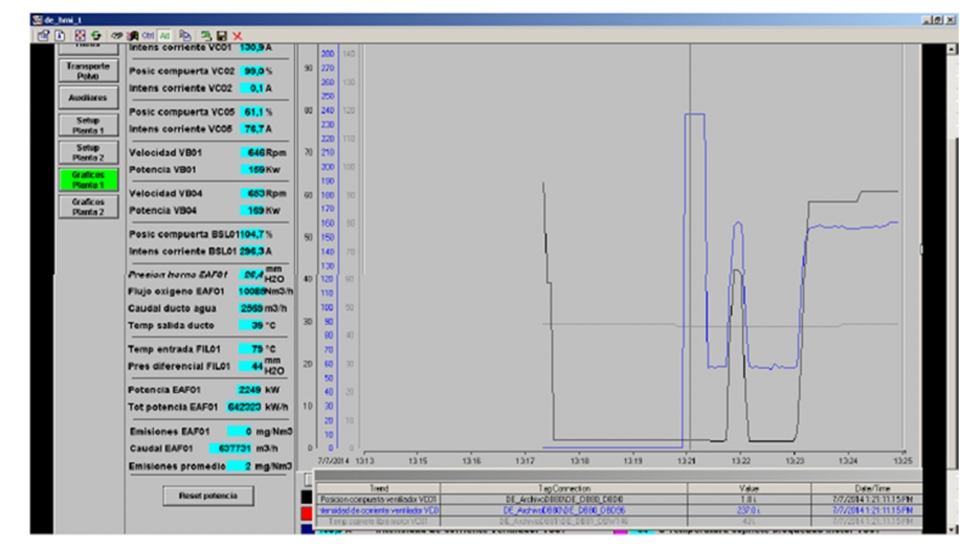

La máquina regula mediante la válvula de impulsión del ventilador, puesto que es un sistema accionado por un arrancador estático; a diferencia de los variadores de frecuencia, los arrancadores no disponen de la posibilidad de regular por frecuencia.

3. Identificación de los parámetros a ser evaluados

Los modos de falla predominantes en el accionamiento son los soportes de rodamiento de apoyo de la turbina y el estado del rotor. De esta manera se definen las técnicas predictivas a realizar, que corresponden a un análisis de vibraciones tanto en motor como en soportes, y análisis eléctrico dinámico y estático.

Los parámetros a evaluar entre otros son: nivel global de aceleración de vibración, así como el factor de cresta de los rodamientos, también la frecuencia de paso de polo eléctricamente hablando, en el caso de la monitorización del rotor, entre muchos otros parámetros a tendenciar.

El sistema KfeW es capaz no solo de monitorizar este tipo de variables, sino de almacenar históricos de tantos valores como sea necesario, además de tener toda la información incluyendo gráficas de forma de onda y FFT en caso de disparo de algún indicador de alarma.

4. Búsqueda del origen del problema

Cuando un indicador se convierte en un aviso para el sistema de forma automática y este debe ser tomado en cuenta es necesario que un experto confirme el diagnóstico, afín de evitar falsas alarmas producidas por transitorios no contemplados. Una vez confirmado se debe realizar un estudio más a fondo, empleando multitecnología si es preciso, revisando históricos y modificando la parametrización de las alarmas si resulta aconsejable.

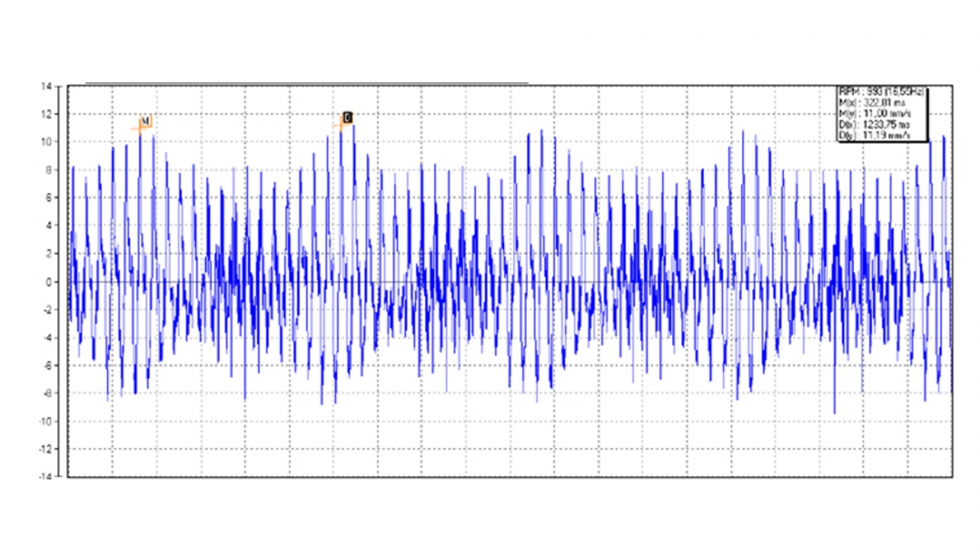

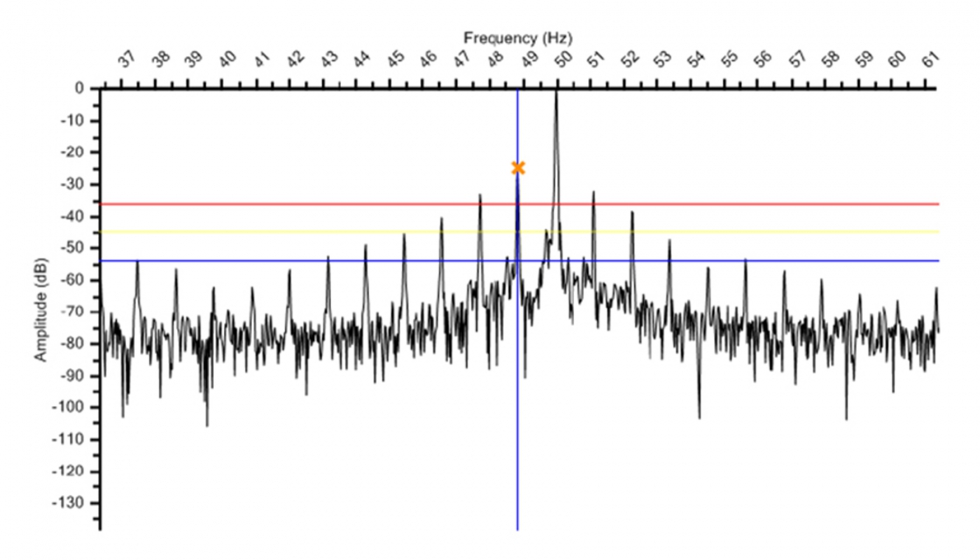

Los históricos son una de las mejores herramientas para un analista de datos ya que permiten ver repetitividad en un comportamiento o tendencia. Usando el cloud myKfeW o almacenar los datos en un servidor propio con KfeW-Edge permite al usuario ver tendencias de todos los valores globales, así como revisar gráficas como formas de onda de aceleración de vibración o la FFT de Corriente.

En este caso se presenta la evaluación del rotor, que consiste en una FFT de Corriente de alta resolución donde se aprecian bandas laterales con magnitudes indicando un problema grave en el rotor.

En forma de onda de velocidad de vibración aparece una modulación correspondiente a la modulación de paso de polo originada por el rotor.

Se puede apreciar que el mismo síntoma de problemas en el rotor se manifiesta en análisis de vibraciones y en análisis de corrientes, por lo que usar un sistema multidisciplinar como KfeW ayuda a tomar decisiones, ya que la misma información proviene desde orígenes completamente distintos.

5. Corrección y/o reparación del sistema

El mantenimiento correctivo del sistema es necesario para poder corregir la avería detectada afín de que la máquina continúe siendo funcional sin riesgo de producir una parada no planificada. Esta reparación siempre se debe realizar en talleres cualificados con un estricto sistema de calidad.

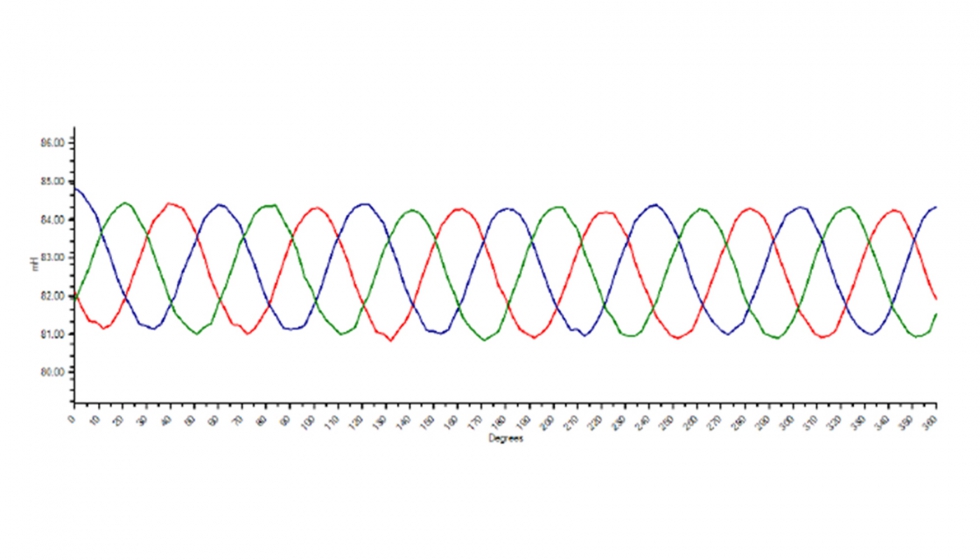

Cuando el motor llega al taller de reparación se le realiza una prueba estática RIC (Rotor Influence Check) y el resultado indica otra vez que existe un problema en el rotor.

Se puede apreciar unas crestas en la parte inferior de la señal indicando problemas en esta posición del rotor, de la misma manera que ya han indicado otras tecnologías previamente.

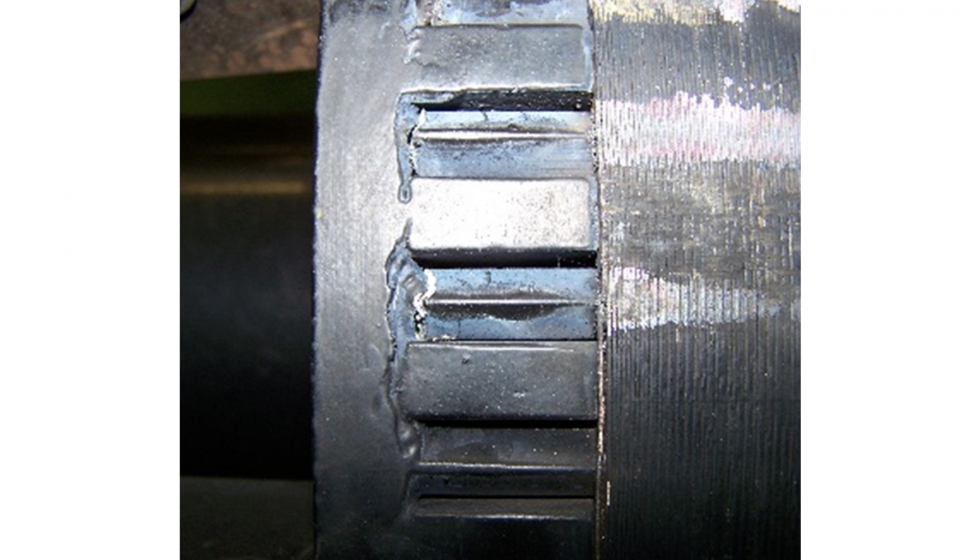

Después del desmontaje de la máquina se observa definitivamente que la avería citada se confirma en forma de barras rotas a la altura del anillo de cortocircuito.

6. Verificación de la Intervención

La reparación de la máquina concluye única y exclusivamente cuando ha pasado todos los controles de calidad tanto en taller como una vez instalada. Esto pasa por las pruebas de salida de un equipo antes de la entrega a cliente, así como su correcto montaje y puesta en marcha. En esta última se debe confirmar que el sistema reparado ya no presenta los síntomas por los que se decidió intervenir.

Una vez la reparación ha finalizado, con todas las pruebas pasadas el motor, se monta en su posición de trabajo y se alinea con el ventilador con láser, asegurando así cumplir tolerancias según el motor y la transmisión.

Se le realiza un análisis de vibraciones y un análisis eléctrico dinámico afín de comprobar con el motor funcionando en régimen de trabajo normal los parámetros evaluados anteriormente, con un resultado satisfactorio.

7. Análisis Causa Raíz

Una vez el accionamiento ya está preparado para funcionar se debe realizar un ejercicio complejo, pero necesario, que es el de analizar por qué ha ocurrido esta avería y como modificar el sistema para que no vuelva a ocurrir. Es posiblemente la más importante de las 7 claves, puesto que si no se realiza una misma avería puede aparecer de forma periódica, significando innecesarios costes para un sistema productivo, tanto a nivel de mantenimiento como a nivel de parada de producción, además de posible pérdida de prestigio de la marca por no respetar plazos de entrega. En definitiva, dinero.

Tras investigar y cruzar datos se llega a la conclusión de que el problema y el origen de la avería del rotor es el número de rearranques de la máquina. La solución es o reducir el número de rearranques de la máquina o sustituir el arrancador suave por un variador de frecuencia, que a parte de solucionar el problema de la corriente en el arranque se adquiere la capacidad de regulación en proceso.

En resumen, los sistemas de monitorización online multitecnología como KfeW permiten a los analistas realizar un seguimiento más exhaustivo para tomar decisiones con más probabilidad de acierto en los diagnósticos. Esto permite a los clientes obtener información de calidad para así poder planificar paradas programadas, así como organizar óptimamente las tareas preventivas y correctivas que realmente son necesarias para la continuidad del proceso productivo.