Sumitomo (SHI) Demag muestra un salto tecnológico en la inyección

El visitante que se acerque al stand de esta empresa (representada por Mecman Industrial) podrá ver novedades interesantes, como la máquina para packaging Systec SP y una célula totalmente automatizada IML/IMD en la que, por primera vez, se produce una pantalla táctil de 5” mediante inyección en una sola fase. El cambio de color más rápido y un nuevo concepto de plastificación son también innovaciones de la empresa que se muestran por primera vez.

Con la Systec SP 280 (fuerza de cierre de 280 t) Sumitomo (SHI) Demag presenta un nuevo tipo de máquina, especialmente pensada para el sector del packaging. “SP” son las iniciales de “Speed Performance”, lo cual se consigue mediante un accionamiento híbrido y módulos específicos. Además, en combinación con la plataforma Systec, lo que se logra es una relación precio-rendimiento ideal. El modelo Systec SP es adecuado cuando se requieren procesos estables en la producción masiva de artículos para el sector del envase y embalaje. Un ejemplo se demostrará en la K con la inyección de envases de PP con capacidad de 1,2 l y un proceso de IML. Se utiliza un molde doble y una inyectada de 84 g, en un ciclo de 5,3 s. La extracción del envase decorado y la inserción de la etiqueta IML en el molde para el siguiente ciclo se realizan paralelamente mediante un automatismo de alta velocidad desarrollado por Sepro Robotique en colaboración con Machines Pagès. Esta nueva máquina es ideal para aquellos que no necesitan el modelo de altas prestaciones EL-Exis SP.

La fabricación de una pantalla multitáctil utilizando una Systec 210 de 210 t de fuerza de cierre pone de manifiesto la experiencia de Sumitomo (SHI) Demag en células de inyección totalmente automatizadas y la producción fiable en un proceso fiable de productos innovadores. En el proceso, las láminas funcionales de PET con estructura metálica fina se recubren mediante rociado con PMMA en el proceso de IML.

El marco estrecho, también inyectado, se decora al mismo tiempo mediante IML con un acabado lacado en negro. Todos los procesos se realizan en la célula, en condiciones de sala limpia (ISO Class 7).

Aunque la parte más importante de todo el proceso es la inyección, los pasos posteriores que se realizan fuera del molde en un ciclo de 40 s contribuyen a la calidad de la pieza y a su valor económico.

Cambio de color rápido y nueva plastificación

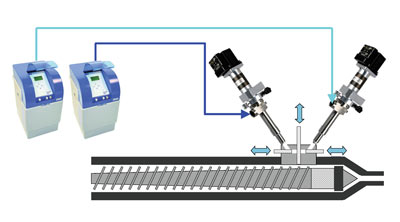

Sumitomo (SHI) Demag Plastics Machinery presenta dos nuevos módulos para la inyección: activeColourChange, un sistema de dosificación de pigmentos que reduce al máximo el tiempo de cambio de color y la unidad de plastificación SL, que trabaja sin la habitual zona de compresión. El objetivo es aumentar la eficiencia mediante la combinación de la duración, eficiencia energética, disponibilidad y rendimiento de la producción.

Con activeColourChange, Sumitomo (SHI) Demag ha desarrollado un nuevo sistema de dosificación de pigmento líquido en el que el pigmento se dosifica en un sistema cerrado directamente a la zona de mezclado cargada con masa fundida. Al contrario que la pigmentación mediante masterbatch, por ejemplo, las zonas de alimentación y de compresión quedan totalmente libres de pigmento. Es por ello que cuando se produce un cambio de color, la zona del husillo que debe limpiarse es mucho más corta, lo cual acelera el proceso notablemente. El nuevo sistema puede ser utilizado hasta con cinco colores. La puesta en marcha o apagado de la dosificación está integrada en el control de la máquina NC5 plus y está automatizada. Tan solo unos pocos ciclos tras el comienzo de la pigmentación se pueden obtener piezas coloreadas.

Por otro lado, también destaca en este stand el sistema de plastificación SL que se distingue de los sistemas convencionales por un husillo sin zona de compresión. El nivel de llenado óptimo se regula está determinado por las propiedades del material y los parámetros del proceso y la alimentación del material se controla mediante un husillo dosificador. El material añadido se funde exclusivamente mediante un suministro de calor controlado a través del calentamiento del cilindro del husillo plastificador. Una de sus ventajas es la homogeneidad de la masa fundida, sin variaciones en la viscosidad, lo cual reduce las diferencias en la calidad del producto debido a un proceso sin variaciones. Otra de sus ventajas es la que se refiere a la pureza de la masa fundida, algo muy importante por ejemplo en el sector de las piezas ópticas.

El sistema SL es actualmente una opción de las máquinas totalmente eléctricas de la serie SE-EV, disponible en fuerzas de cierre de 50 a 180 t.