La visión de PEAL

Subcontratación de las operaciones de movimiento de tierras en minas y canteras

Héctor Felipe Cañón Ordóñez, PMP®, director comercial de PEAL

20/09/2024En la minería y explotación de canteras, las operaciones de movimiento de tierras requieren una planificación detallada y una evaluación técnica de los recursos necesarios para alcanzar niveles óptimos de productividad. En este sentido, la selección de equipos como excavadoras y camiones de acarreo es crucial, tanto desde el punto de vista operativo como económico.

Este artículo ofrece un análisis de las oportunidades de subcontratación de estas operaciones, basando el estudio en retroexcavadoras de entre 100 y 150 toneladas de peso operativo y camiones de 100 toneladas, incluyendo una revisión técnica del rendimiento y los costes asociados.

1.- Costes de capital y operación

1.1.- Costes de Capital Inicial (CAPEX)

La inversión en equipos de gran capacidad, como excavadoras de entre 100 y 150 toneladas y camiones de 100 toneladas, representa un desafío financiero considerable. A continuación, en la tabla 1, se detallan una orientación de los costes de adquisición de estos equipos.

| Maquinaria | Capacidad | Costo de Adquisición (euros) |

| Excavadora hidráulica | 150 toneladas | 1.500.000 € - 3.000.000 € |

| Camión de acarreo (haul truck) | 100 toneladas | 1.500.000 € - 2.500.000 € |

| Bulldozer | 350 kW | 1.200.000 € - 2.000.000 € |

| Equipos auxiliares (cargadoras, etc.) | 40 - 50 toneladas | 750.000 € - 1.500.000 € |

Al observar estos valores, se deduce que la inversión inicial para una operación de tamaño medio puede rondar los 40 millones de euros cuando se considera la flota completa. La subcontratación, en este caso, ofrece una alternativa atractiva, eliminando la necesidad de realizar este tipo de inversiones 'upfront'. Además, los costes de reemplazo y actualización de los equipos quedan fuera de las responsabilidades de la empresa minera.

1.2.- Costes Operativos (OPEX)

Los costes operativos (OPEX) son un factor crucial en la decisión de subcontratar operaciones de movimiento de tierras en minas y canteras. Estos costes incluyen no solo el combustible y el mantenimiento, sino también otros aspectos como los costes laborales, los repuestos y las interrupciones no planificadas.

A través de la subcontratación se reducen los costes operativos y sus riesgos, integrándolos en una tarifa por tonelada o metro cúbico movida, lo que permite un mayor control del presupuesto y una menor incertidumbre financiera. Este enfoque integral de OPEX es una de las razones clave por las cuales muchas empresas mineras prefieren subcontratar las operaciones de movimiento de tierras.

A continuación, se presenta un análisis detallado considerando una operación continua de 24 horas, con 20 horas efectivas de trabajo al día.

1.2.1.- Combustible

El consumo de combustible es uno de los mayores costes operativos. En la tabla 2 se presenta una estimación del consumo de combustible de estos equipos.

| Maquinaria | Consumo |

| Excavadora hidráulica | 100 l/h – 125 l/h |

| Camión de acarreo (haul truck) | 40 l/h – 70 l/h |

| Bulldozer | 30 l/h – 60 l/h |

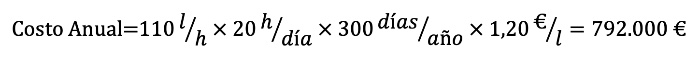

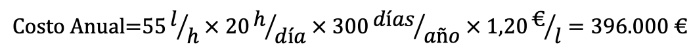

A un precio medio de 1,20 euros por litro de diésel, el cálculo del costo de combustible anual para una operación continua (20 horas efectivas al día) es el de la ecuación 1.

Para una excavadora operando 20 horas al día durante 300 días al año, con un consumo promedio de 110 L/h, el costo sería el de la ecuación 2.

Para los camiones de 100 toneladas, con un consumo de 40 a 70 litros por hora, el costo anual de combustible puede variar entre 288.800 y 504.000 euros, dependiendo de las horas operativas y las distancias de acarreo. Usando un promedio de 55 l/h el coste sería el de la ecuación 3.

Un ejemplo de los costes operativos correspondientes al consumo de combustible serían los que se muestran en la tabla 3.

| Maquinaria | Costo anual Estimado Combustible |

| Excavadora hidráulica | ≈ 792.000 € |

| Camión de acarreo (haul truck) | ≈ 396.000 € |

| Bulldozer | ≈ 288.000 € |

1.2.2.- Mantenimiento y repuestos

El mantenimiento preventivo y correctivo es esencial para garantizar la operatividad continua de la maquinaria. Para excavadoras de entre 100 y 150 toneladas, el mantenimiento regular puede costar entre 100.000 y 200.000 euros anuales. Esta cifra incluye los servicios programados y las piezas de repuesto necesarias para mantener los equipos en condiciones óptimas.

El mantenimiento no programado, causado por fallos mecánicos, también puede ser costoso. Los costes de reparación de componentes críticos, como los sistemas hidráulicos y las cadenas de oruga, pueden alcanzar hasta 500.000 euros anuales en una operación intensiva.

Para los camiones de 100 toneladas, el mantenimiento y repuestos pueden costar entre 75.000 y 150.000 euros anuales, dependiendo de la intensidad de la operación y el desgaste de componentes como los neumáticos y los sistemas de transmisión.

Los costes de mantenimiento no programado debido a fallos mecánicos son difíciles de predecir, pero pueden incrementar significativamente el presupuesto operativo. Las operaciones subcontratadas eliminan este riesgo, ya que las empresas contratistas suelen tener un inventario completo de repuestos y personal de mantenimiento capacitado que garantiza la máxima disponibilidad mecánica.

1.2.3.- Costes laborales

El empleo de personal especializado es otro factor que afecta significativamente a los costes operativos. Para operar una flota interna de equipos, es necesario contar con operadores, mecánicos, ingenieros de mantenimiento y supervisores. Los salarios varían en función del lugar donde se desarrolle la operación pero, en promedio, un operador especializado puede costar entre 45.000 y 60.000 euros anuales.

Una operación típica de movimiento de tierras requiere al menos:

- 1 operador por excavadora

- 3-4 operadores de camión por excavadora

- 1 mecánico por cada 5 máquinas

- 1 supervisor de flota por cada 10-15 equipos

Al subcontratar, todos estos costes laborales están incluidos en la tarifa por tonelada movida, eliminando la carga de contratación, capacitación y gestión del personal.

1.2.4.- Seguros y responsabilidades

Los costes de seguros son necesarios para cubrir riesgos asociados con accidentes y daños a la maquinaria. En una operación continua, el costo de los seguros puede variar entre el 2% y el 5% del valor total de los equipos. Por ejemplo, asegurar una flota completa de excavadoras y camiones puede costar entre 150.000 y 400.000 euros anuales, dependiendo de los niveles de cobertura y los riesgos específicos de la operación.

1.2.5.- Tiempos de inactividad

Los tiempos de inactividad no planificados pueden afectar significativamente a la productividad y los costes operativos. En una operación continua, los tiempos de inactividad deben ser minimizados mediante mantenimiento predictivo y monitoreo constante. Los tiempos muertos pueden reducirse a un 5% - 10% con un buen mantenimiento preventivo y el uso de tecnologías de monitoreo remoto.

En una operación subcontratada, la empresa contratista asume la responsabilidad de minimizar los tiempos de inactividad, utilizando equipos de repuesto y programas de mantenimiento para asegurar la máxima disponibilidad operativa.

1.3.- Ciclo de vida de los equipos

La depreciación acelerada es otro factor crítico. Las excavadoras y camiones de acarreo en ambientes mineros se desgastan rápidamente. Para una excavadora de 150 toneladas, la tasa de depreciación puede alcanzar el 20% anual. Esto implica que, en un período de cinco años, el equipo ha perdido más del 70% de su valor original. Este riesgo es trasladado a la empresa, lo que elimina la necesidad de realizar inversiones adicionales en el reemplazo de equipos.

2.- Análisis de productividad

2.1.- Capacidades de producción

El uso de excavadoras de entre 100 y 150 toneladas se justifica por su capacidad para manejar grandes volúmenes de material en un solo ciclo de carga. Dependiendo de la densidad del material, estas excavadoras pueden cargar camiones de 100 toneladas en aproximadamente 4 a 5 pasadas. En una jornada de trabajo, el equipo puede realizar hasta 120 ciclos de carga, moviendo entre 1,200 y 1,500 toneladas por hora de trabajo.

Por su parte, los camiones de acarreo de 100 toneladas presentan una ventaja operativa en términos de flexibilidad, ya que pueden utilizarse tanto en operaciones de corta como de media distancia, adaptándose a una amplia variedad de terrenos. La eficiencia de la flota se maximiza cuando se optimiza el número de camiones en relación con la cantidad de excavadoras, utilizando ratios de 3 a 5 camiones por excavadora para mantener una operación continua sin tiempos de espera. Todo esto en función de las condiciones de la pista de acarreo y de la distancia de transporte.

2.2.- Productividad comparada: Op. Interna vs. Op. Subcontratada

La comparación entre operaciones internas y subcontratadas en términos de productividad es esencial para tomar una decisión informada sobre el modelo operativo a seguir. Este análisis debe considerar tanto la disponibilidad mecánica de los equipos como su utilización efectiva en el ciclo de producción.

2.2.1.- Disponibilidad mecánica y utilización

La disponibilidad mecánica se refiere al porcentaje de tiempo durante el cual los equipos están operativos y listos para funcionar, mientras que la utilización mide la proporción de ese tiempo que los equipos están efectivamente en uso. En una operación interna, la disponibilidad de los equipos suele verse limitada por varias razones:

- Mantenimiento no programado: Las empresas que gestionan sus propias flotas enfrentan mayores tiempos de inactividad debido a la falta de especialización en el mantenimiento de equipos pesados. El promedio de disponibilidad en operaciones internas suele estar entre el 75% y el 80%, dependiendo del estado de la flota y la capacitación del personal.

- Retrasos en la adquisición de repuestos: Las cadenas de suministro de las empresas mineras no siempre son tan eficientes como las de los contratistas especializados, quienes suelen tener acceso a repuestos de forma más ágil debido a acuerdos con fabricantes o talleres especializados.

Por el contrario, los contratistas especializados en movimiento de tierras suelen mantener una disponibilidad superior, generalmente en el rango del 85% al 90%, debido a:

- Mantenimiento predictivo y preventivo: Los contratistas cuentan con personal dedicado exclusivamente al mantenimiento de las máquinas y utilizan tecnología para monitorear el estado de los equipos en tiempo real, lo que permite realizar intervenciones antes de que ocurran fallos críticos.

- Rotación de equipos: En muchos casos, los contratistas pueden sustituir temporalmente equipos averiados con otras máquinas de su flota, lo que reduce los tiempos muertos.

En cuanto a la utilización efectiva, las empresas mineras suelen tener una tasa de utilización más baja debido a la falta de sincronización entre la excavadora y los camiones de acarreo. Además, los tiempos de inactividad causados por cuellos de botella en el acarreo o tiempos de espera para la carga pueden reducir la utilización al 65%. En operaciones subcontratadas, la utilización aumenta hasta el 75% gracias a la optimización logística y a una mejor coordinación entre los equipos de acarreo y las excavadoras, impulsado principalmente al tener incluidos los costes operativos en la tarifa por unidad contratada.

2.2.2.- Eficiencia del ciclo de trabajo

El ciclo de trabajo en una operación subcontratada suele ser más eficiente debido al factor expuesto anteriormente de la asunción de los costes operativos en la tarifa por unidad, así las empresas subcontratistas optimizan las rutas de transporte y asignaciones de los camiones para hacer la operación lo más rentable posible. Esto produce una reducción los tiempos muertos en un 10% - 15%, incrementando la producción total.

| Indicador | Op. Interna | Op. Subcontratada |

| Disponibilidad Mecánica | 75% - 80% | 85% - 90% |

| Utilización Efectiva | 65% | 75% |

| Producción Estimada (Toneladas/Hora) | 1,050 t/h | 1,350 t/h |

| Tiempos de Ciclo | 15% de ineficiencia | Optimizado, -10% |

Como resultado, la operación subcontratada puede incrementar la producción del orden del 25% al 30%, lo que se traduce en una reducción de costes por unidad y una mayor eficiencia en la gestión del proyecto.

3.- Conclusiones

La subcontratación de operaciones de movimiento de tierras en minas y canteras con excavadoras de entre 100 y 150 toneladas y camiones de 100 toneladas ofrece claras ventajas en términos de productividad, eficiencia financiera y gestión del riesgo. Este modelo de negocio no solo elimina la necesidad de realizar grandes inversiones en maquinaria (CAPEX), sino que también proporciona un mayor control sobre los costes operativos a través de tarifas predefinidas, lo que facilita la previsibilidad financiera.

Además, el análisis comparativo de la productividad entre operaciones internas y subcontratadas evidencia que los contratistas especializados pueden operar con una mayor disponibilidad mecánica y mejor utilización efectiva de los equipos, lo que se traduce en un aumento de la producción que puede alcanzar niveles de hasta entre 25% al 30% en comparación con las operaciones gestionadas internamente. Esto es posible gracias a la experiencia del contratista, una planificación logística optimizada y la búsqueda de la eficiencia económica de la tarifa contratada.

En cuanto a la eficiencia operativa, la subcontratación permite a las empresas mineras enfocarse en sus competencias clave, mientras que los contratistas se especializan en el mantenimiento y operación de los equipos, mitigando riesgos asociados al desgaste de la maquinaria y al cumplimiento normativo.

A largo plazo, la subcontratación reduce significativamente los riesgos financieros y operacionales, al tiempo que asegura una mayor flexibilidad para ajustarse a las fluctuaciones de la demanda. Por lo tanto, las empresas mineras que optan por la subcontratación no solo mejoran sus márgenes operativos, sino que también maximizan el retorno sobre la inversión y garantizan un rendimiento más sostenible y eficiente de sus operaciones.