La diferencia entre la exactitud declarada y la exactitud acreditada

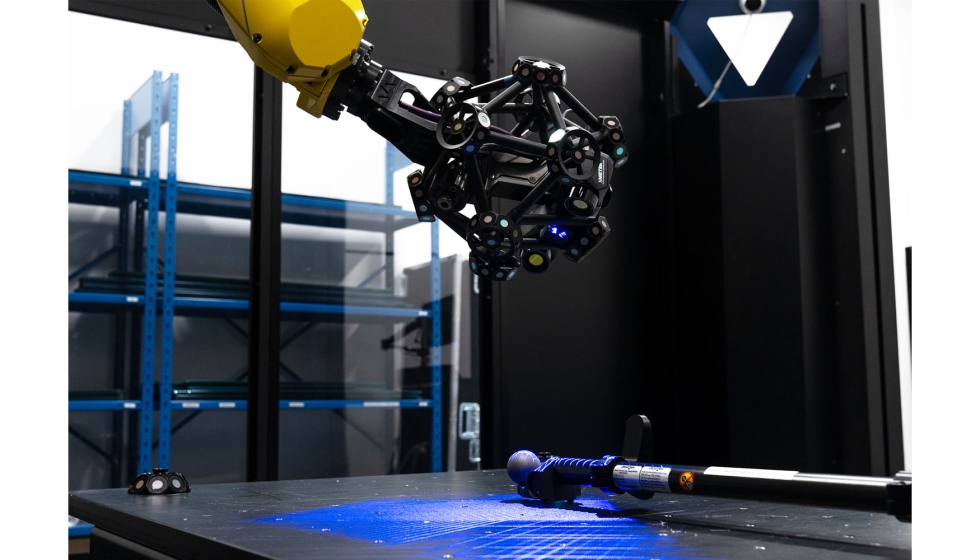

Es importante que los usuarios comprendan esta diferencia al tomar decisiones de compra, especialmente para equipos de medición utilizados en aplicaciones que requieren alta precisión, como Control de calidad (QC) y aseguramiento de la calidad (QA), como apuntan desde Creaform, una empresa de Ametek, Inc y proveedor mundial de soluciones de medición 3D portátiles y automatizadas.

Exactitud: más que una especificación

Exactitud no es sólo un número mencionado en una hoja de especificaciones. La especificación de exactitud no sólo es un indicador de la seriedad y el compromiso del fabricante con la calidad, sino que también revela el nivel de experiencia técnica, conocimiento y competencia que puede poseer para desarrollar y producir instrumentos de medición confiables y de alta calidad.

Si está confundido acerca de todos los datos presentados, aquí tiene una explicación de cómo interpretar la exactitud de un instrumento de medición. Porque detrás de estos datos se esconden normas de calidad, mejores prácticas e innumerables pruebas y verificaciones inherentes al rigor, transparencia y enfoque del fabricante de equipos.

La exactitud acreditada se refiere a las normas de calidad

ISO 17025, un sello de excelencia

ISO 17025 es una norma internacional que especifica los requisitos técnicos y de gestión del laboratorio de medición de calibración, proporcionando un marco reconocido para garantizar la precisión, confiabilidad e interoperabilidad de los resultados de pruebas y calibración. En resumen, cuando un fabricante de equipos de medición cuenta con un procedimiento de calibración siguiendo la certificación ISO 17025, significa que su laboratorio de calibración cumple con los altos estándares establecidos por esta certificación en términos de competencia técnica, gestión de calidad y capacidad para realizar calibraciones precisas y confiables. resultados.

Los fabricantes que hayan obtenido la certificación ISO 17025 pueden mostrar una marca o logotipo de certificación en el certificado de calibración de sus productos. Este certificado proporciona evidencia de la calibración e incluye detalles, como la fecha de calibración, las condiciones bajo las cuales se realizó la calibración, la incertidumbre de la medición y la trazabilidad de las mediciones.

VDI/VDE 2634 parte 3, garantía para los usuarios de escáneres 3D ópticos

VDI/VDE 2634 parte 3 es una norma alemana que proporciona directrices para las pruebas de aceptación y la reverificación de sistemas de medición ópticos 3D. Cuando un escáner 3D está certificado según VDI/VDE 2634 parte 3, significa que el dispositivo ha sido probado y cumple con los requisitos descritos en esta norma en materia de precisión, repetibilidad y confiabilidad en mediciones 3D.

En otras palabras, la norma alemana establece que el sistema de medición 3D ha sido probado para medir las dimensiones y formas de las piezas con precisión, producir los mismos resultados de medición en las mismas condiciones y funcionar de manera confiable a lo largo del tiempo y en diversas condiciones.

ISO 10360, más pruebas para mayor seguridad

ISO 10360 es una serie de normas que especifican los requisitos de rendimiento para diferentes tipos de sistemas de medición de coordenadas y los procedimientos para su aceptación y reverificación. Cuando un dispositivo de medición óptica 3D está certificado según la norma ISO 10360, significa que el dispositivo ha sido probado y cumple con los requisitos descritos en esta norma internacional. Estos requisitos incluyen errores de forma y tamaño de sondeo, errores de medición de longitud uni y bidireccionales (precisión volumétrica), errores de medición de forma plana (planitud), etc. Las pruebas de precisión volumétrica generalmente implican tomar múltiples mediciones de artefactos calibrados de diferentes longitudes en varias orientaciones dentro del volumen de trabajo.

La consistencia del rendimiento depende de pruebas y verificaciones periódicas

Las pruebas y verificaciones periódicas son necesarias para garantizar el funcionamiento óptimo y la consistencia del rendimiento de los sistemas de medición óptica 3D. La responsabilidad de realizar estas pruebas y verificaciones recae tanto en el fabricante como en el usuario del equipo de medición 3D.

Para ello, los fabricantes deben proporcionar a los usuarios procedimientos para las pruebas de aceptación y la reverificación de los sistemas de medición óptica 3D, independientemente de su diseño, nivel de automatización o complejidad. Estas pruebas deben ser rápidas y fáciles de realizar utilizando artefactos de bajo costo. Los artefactos adecuados para estas pruebas incluyen estándares de longitud y otros objetos que el usuario puede medir con el sistema como con cualquier pieza habitual.

Aprender cómo interpretar una especificación

Interpretar y comprender adecuadamente una especificación de exactitud en una hoja de datos es crucial para los usuarios que desean evaluar diferentes proveedores y comparar sus soluciones, lo que lleva a mejores decisiones de compra y satisfacción del producto.

Atención con las especificaciones con el prefijo ‘hasta’

Otro elemento que marca la diferencia entre la exactitud declarada y la acreditada se refleja al comparar las especificaciones de diferentes fabricantes. Los fabricantes certificados utilizan el término error máximo permisivo (MPE, por sus siglas en inglés). Esto es muy diferente de una especificación “hasta” un valor determinado.

MPE es una forma más específica y rigurosa de expresar el error permitido en una medición, ya que establece un límite superior estricto en el error permitido para el equipo en condiciones específicas. Cuando una especificación utiliza MPE, indica que el fabricante ha definido un límite claro para el error máximo que puede ocurrir, lo que proporciona a los usuarios un mayor nivel de confianza en la precisión y confiabilidad del equipo.

Sin embargo, las especificaciones que mencionan “hasta” un determinado valor pueden ser menos precisas, ya que indican que el error podría oscilar entre cero y el valor especificado. Aún así, no garantizan que el error no supere ese valor. Este tipo de especificación deja cierta incertidumbre sobre el peor desempeño del equipo en el peor de los casos.

Las especificaciones MPE se consideran más confiables porque proporcionan una definición más precisa y estricta de los límites de rendimiento del equipo. El MPE garantiza que todos los resultados de las mediciones estén dentro de las especificaciones.

Multitud de normas, pruebas y detalles: Garantía de calidad y transparencia

Cuando un fabricante certifica sus equipos de medición según diversas normas de calidad, como ISO 17025, VDI/VDE 2634 e ISO 10360, e implementa pruebas más rigurosas cada año en su procedimiento de calibración, demuestra su dedicación a producir productos de alta calidad. Además, si el certificado de calibración incluye una cantidad y un nivel de detalles impresionantes, indica que el fabricante es transparente y está comprometido a proporcionar equipos más confiables, precisos y consistentes a sus clientes.

Exactitud acreditada, sinónimo de fabricante de alta gama

Para lograr la certificación ISO, un fabricante debe demostrar un compromiso de mantener estándares de alta calidad en sus procesos, productos y servicios. Esta certificación refleja una dedicación a la calidad, la mejora continua, la satisfacción del cliente y la excelencia operativa, todas las cuales son características clave de los fabricantes de alta gama.

Cuando la certificación ISO se combina con una sólida reputación de marca basada en un historial de entrega de productos confiables y de calidad, los usuarios pueden estar seguros de que la precisión de sus dispositivos de medición 3D es un hecho verificado en el que pueden confiar plenamente, lo que demuestra la seriedad y el rigor del fabricante.