Control basado en PC para sistemas de corte por chorro de agua

Stefan Ziegler, RR. PP. de gestión editorial de Beckhoff Automation

15/07/2024

El corte por chorro de agua es un proceso eficaz y versátil para cortar una amplia gama de materiales, incluidos metales, plásticos, vidrio, cerámica, piedra y materiales compuestos, e incluso permite realizar aplicaciones inusuales como el corte de filetes de pescado y tartas de postre. “Nos encanta el corte por chorro de agua por su versatilidad, precisión, limpieza, respeto al medio ambiente y rentabilidad”, afirma Jesper Kimblad, director técnico de Igems, una empresa de Borås (Suecia) especializada en software CAD/CAM para sistemas de corte por chorro de agua. Sin embargo, se necesita algo más que estas credenciales para lograr el corte perfecto: “Hemos estudiado a fondo la física del chorro de agua y desarrollado un software CNC que tiene en cuenta su naturaleza en constante cambio”, afirma Jesper Kimblad. “Del mismo modo que el corte por agua requiere un software CAD y de preproducción específico, también necesita un sistema de control optimizado”. TwinCAT 3, equipado con una serie de funciones y otros componentes de Beckhoff, constituye la base de la plataforma de control Igems.

La flexibilidad y la apertura aportan beneficios

Según Jesper Kimblad, ningún otro sistema ofrecía la flexibilidad y funcionalidad necesarias: “Un problema de los sistemas de control convencionales es la dificultad para controlar las salidas digitales con suficiente rapidez y sincronismo durante los movimientos de trayectoria de la boquilla”. Sin embargo, es precisamente este nivel de control el que requiere el corte por chorro de agua: El agua y los materiales abrasivos deben dosificarse con precisión, ya que incluso las paradas o retrasos más breves dejan marcas en los bordes de corte. Citando otra ventaja de la tecnología de control basada en PC de Beckhoff, Jesper Kimblad añade que ningún otro controlador es capaz de cambiar la velocidad de avance de mm/minuto a tiempo inverso durante el funcionamiento. Esta función es especialmente útil para cortar tubos y en operaciones con 5 ejes.

Igems pasó por un total de cuatro iteraciones con otros proveedores de control antes de que Jesper Kimblad encontrara finalmente la plataforma adecuada con el enfoque abierto del control basado en PC y TwinCAT 3: “Sencillamente, no podíamos implementar las adaptaciones necesarias en los otros sistemas. Además, los otros proveedores tenían una gama limitada de hardware, por lo que los usuarios del sistema de control Igems siempre habrían tenido que comprar a distintos proveedores los componentes de control adicionales que necesitaban e integrarlos ellos mismos”.

Un solo proveedor para el hardware y el software

Sin embargo, como explica Jesper Kimblad, la amplia gama de tecnologías de Beckhoff le permite suministrar a cualquier lugar del mundo todos los componentes eléctricos necesarios para las máquinas de corte por chorro de agua. Esto es vital para los clientes de Igems, que distribuyen sus sistemas de corte por agua en numerosos países. “Sin embargo, lo más importante es que TwinCAT 3 garantiza que la máquina no tenga que detenerse mientras se ejecuta el programa, lo que significa que puede realizar varias tareas de corte en una sola operación y proporcionar un corte recto”, afirma Jesper Kimblad.

Igems utiliza el software TwinCAT de Beckhoff, especialmente las funciones TC1200 (PLC), TF5000 (NC PTP) y TF5060 (NC FIFO Axes) para calcular las trayectorias de los motores, controlar los accionamientos y los movimientos, realizar la interpolación de los ejes, seguir los cambios de E/S y transferir todos estos datos al búfer FIFO (First In, First Out) integrado en TwinCAT. Todos los datos se comunican en tiempo real a través del protocolo de red EtherCAT de Beckhoff.

Jesper Kimblad comenta: “Para mí es muy importante el carácter abierto de TwinCAT. El software maneja tareas difíciles que implican posicionamientos fluidos a gran velocidad y garantiza un corte preciso y perfecto. Es ideal para controlar valores y funciona en un PC industrial, lo que significa que podemos llevar a cabo todo el proceso de desarrollo en ordenadores portátiles. La instalación y programación del sistema de corte por agua también es muy rápida: entre 5 y 30 minutos”.

Y, gracias al carácter abierto del control basado en PC, los fabricantes de maquinaria pueden integrar fácilmente funciones adicionales en el sistema de control y automatizarlas con el hardware de Beckhoff.

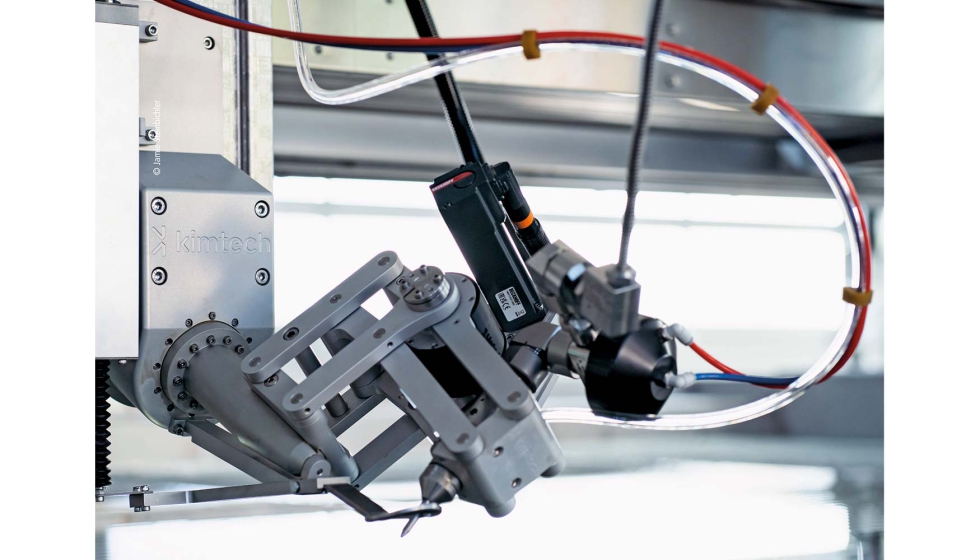

La propia Igems aprovecha esta flexibilidad para funciones opcionales, por ejemplo, a la hora de preparar el trabajo y realizar calibraciones. En la mayoría de los casos, las piezas de chapa sobrantes se almacenan para pedidos posteriores y se sujetan varias veces en los sistemas de corte. Una cámara opcional situada encima de los sistemas de corte escanea estas piezas y transmite las imágenes al sistema de control. Allí se escala el contorno, que se muestra en el ‘patrón de corte’ del próximo programa de procesamiento. Tras ello, el operario de la máquina puede fijar el punto cero del programa CN directamente en la imagen y ajustar la posición de las piezas si es necesario. Igems también ha integrado en el sistema de control una función de calibración del sistema, que, junto con el Igems Rounder opcional, mide y compensa las desviaciones en las direcciones X, Y y Z. “Antes, los constructores de máquinas necesitaban entre medio día y un día entero para esta calibración. Ahora, con nuestro software y el cabezal de medición, solo necesitan 9 minutos”, afirma Jesper Kimblad, destacando las ventajas de una arquitectura de control abierta.

Stefan Hanhela, especialista senior en ventas de control de movimiento de Beckhoff Suecia, junto con Gustaf Kimblad, CEO de Kimtech, y Jesper Kimblad de Igems (en la foto de izquierda a derecha) delante de un sistema de corte por chorro de agua con el panel de control multitáctil CP3921 de acero inoxidable utilizado como HMI. Foto: Jamie Steinbichler.

Los fabricantes de maquinaria se benefician de la segmentación sectorial

La empresa Kimtech de Estocolmo ha instalado ya 15 máquinas con sistemas de control de Igems y ha encargado otros 30 sistemas completos a Beckhoff. Gustaf Kimblad, consejero delegado, comenta: “Estamos encantados con este sistema de control especialmente adaptado al corte por chorro de agua. El sistema de control optimiza el funcionamiento, la supervisión y el mantenimiento a distancia. También permite una calibración precisa y reduce el esfuerzo de programación. La HMI es fácil de usar y las herramientas integradas son intuitivas. En conjunto, el sistema de control simplifica la estructura de las máquinas de corte por chorro de agua y reduce su complejidad”. Gustaf Kimblad cita como ejemplo la tecnología One Cable Technology (OCT) de Beckhoff: “OCT nos permite conectar los accionamientos con un solo cable y requiere menos componentes, lo que nos hace mucho más competitivos. Como fabricantes de maquinaria, ahora podemos concentrarnos más en lo que mejor sabemos hacer”. Y Kimtech no es la única empresa que se beneficia de tener un único interlocutor en Igems, que suministra el sistema de control completo junto con Beckhoff. Jesper Kimblad se refiere aquí a otros proyectos en Estados Unidos y China.