Mandrinadora para el mecanizado de alta precisión de grandes piezas

Interempresas viajó hasta Venecia para conocer esta nueva máquina y visitar las tres plantas de producción del grupo Parpas, Famu y OMV, un grupo, representado en España por Maquinser, con muchos años de trayectoria y una gran reputación en todo el mundo.

La creación de esta máquina tan singular y específica, cuyas dos primeras unidades ya han sido vendidas a Siemens India, para la fabricación de turbinas, y Schneider Electric en Italia (otra unidad se encuentra en plena fase de fabricación para otro cliente en EE UU), pone de manifiesto la experiencia del grupo italiano en el diseño y fabricación de máquinas de alto nivel para diferentes sectores, así como su gran bagaje exportador, con Estados Unidos como principal mercado.

La máquina Invar es ideal para el mecanizado de grandes piezas de alta precisión como las que se requieren en los sectores con grandes pesos como el de energía, centrales nucleares, la fabricación de turbinas o incluso la propia fabricación de máquinas-herramienta.

Asimismo, y en relación con otro tipo de maquinaria del grupo italiano, pocas empresas pueden presumir de contar en su cartera de clientes con marcas de prestigio en la industria aeronáutica como Lockheed Martin, Boeing, Airbus, Edac Aero, Xac, General Electric, Snecma, Cessna, Nuovo Pignone, Spirit Aerosystems, Hitco Carbon Composites, ATK, MTU o Ansaldo.

Una máquina con dimensiones y nombre para recordar

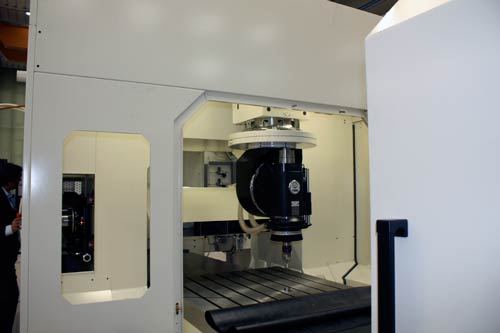

No sólo las grandes dimensiones y la precisión de los acabados (incluso un juego de luces acompaña el movimiento del cabezal) llaman la atención de la máquina a primera vista. Tanto el diseño como la fabricación de las partes de la máquina han sido cuidados al detalle: máximo confort y libertad de movimientos para el operario (cabina con movimiento de arriba-abajo y adelante-atrás, climatizada), un exhaustivo control térmico de cada proceso y pieza para garantizar la máxima precisión, M.T.S.S (Machine Termal Stabilization System), una singular construcción de la columna que evita posibles cargas/desviaciones, incluye un sistema hidrostático adaptativo y un sistema de equilibrado de pesos.

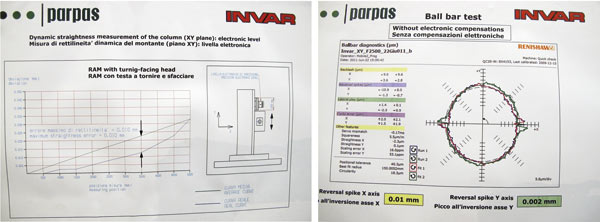

Dado que la precisión siempre ha sido uno de los grandes retos de las máquinas de gran tamaño, el Grupo Parpas no ha escatimado en introducir nuevas técnicas y sistemas para lograr las mayores precisiones.

Incluso el nombre de la máquina, que se refiere a uno de los materiales utilizados en su construcción, es especial. El invar, según apuntaba a Interempresas Óscar Villanueva, director de aplicaciones de Maquinser, es una aleación de hierro (64%) y níquel (36%) con muy poco carbono y algo de cromo que se emplea en la fabricación de piezas de precisión con bajo coeficiente de dilatación (relojería, aparatos de física, válvulas de motores, etc.) y, especialmente, en instrumentos para medir longitud, tales como los utilizados en topografía, “Se trata de una máquina que a nivel tecnológico va un paso por delante de la competencia, cuyas máquinas no tienen el mismo grado de precisión ni tecnología”.

En la planta de Parpas se mostró la máquina Invar al completo y en diferentes fases de producción, de forma que los asistentes pudieran conocer las entrañas de tan complejo mecanismo que incluye en cada unidad nuevas técnicas o sistemas con vistas a garantizar la tan demandada precisión en máquinas de gran tamaño.

“La máquina que podemos ver en la jornada tiene un tamaño medio de cinco metros y medio de curso de eje Y, pudiendo llegar hasta los nueve metros en la versión Invar 3 y hasta los 30 metros de longitud. Como característica más significativa, debemos subrayar que en los cinco metros de recorrido, tiene una precisión de movimiento de 10 micras”, señalaba Villanueva de Maquinser.

Se trata de máquinas hechas a medida del cliente. La máquina como tal es la base y la columna con los ejes de movimiento X, Y, Z el giro A, C, es decir que puede llegar a controlar 6 ejes. La mesa puede ser específica o con mesa de giro, como la mostrada en la jornada, de 4 x 4 y con una capacidad de carga de hasta cien toneladas de peso.

Estabilización térmica única

Otra de las especificidades de la nueva Invar es que incluye la estabilización térmica completa y continua gracias a un aislamiento integral de las estructuras con un sistema de aire acondicionado que mantiene una temperatura constante, evitando la deformación estructural causada por los cambios de temperatura. El resultado es una precisión alta y constante de la máquina incluso con los cambios de temperatura medioambiental. “Para instalar este tipo de máquinas, el cliente final nunca contará con un lugar térmicamente acondicionado porque, o bien es imposible o bien excesivamente caro”, señala Villanueva. “Lo interesante es que toda la máquina incorpora el aire acondicionado en su cubierta. Una piel que mantiene la temperatura de la máquina a ±1 grado”. Esta técnica, patentada, ya la viene utilizando Parpas en otros modelos de su catálogo de productos, siendo ésta la primera vez que se emplea en este tipo de máquinas.

La columna, elemento clave en el proceso

Sin pesos, sin accesorios. Esta es otra de las grandes virtudes de la máquina. Para evitar posibles deformaciones de la columna, cuenta con una estructura externa independiente de la columna desde donde cuelgan los pesos y masas suspendidas (ATC o la plataforma del operador, contrapesos, etc.). Esta solución evita cualquier tipo de deformación o estrés de la columna que mantiene sólo la función principal de la guía vertical y reacciona a las operaciones de mecanizado, alcanzando de esta forma, precisiones muy altas.

Máquina hidrostática

Otra de las claves de la máquina es que es hidrostática es decir, que el deslizamiento entre las partes móviles, incluso de la mesa, se produce por una película de aceite, sin piezas físicas unas sobre otras.

Para ello, la máquina está equipada con una gran cantidad de válvulas proporcionales, patentadas en la casa, que regulan constantemente la presión en todo el área.

Además, la posición de todos los ejes está controlada con reglas Heidenhain, incluso los ejes de giro. Para el movimiento en los ejes lineales se recurre a husillos de bolas, 120 de diámetro y, en este caso, la electrónica, es Siemens.

Por otro lado, los ejes, que tienen una velocidad de 24 metros/ minuto, incorporan un sistema de frenado. Según explica Villanueva, “los motores cuentan con sistema de freno dinámico, pero además, el eje Y lleva un sistema de frenado adicional para tener una reacción más rápida y evitar así daños a piezas que habitualmente tienen un coste elevado”.

La barra de invar, el quid de la máquina

Para controlar la posición exacta del frente del cabezal, la máquina cuenta con una barra de invar, que está conectada a la cabeza de la regla de Heidenhain. De esta forma, ante cualquier variación térmica, la barra compensa, una forma de mantener algo fijo e invariable para poder calcular el resto.

Ejes motorizados para el control absoluto del proceso

El eje X está desplazado por cuatro motores torque, montados en dos grupos posicionados simétricamente a la columna. Cada grupo consta de un motor montado sobre el otro, que rota directamente los piñones con precarga electrónica. La dinámica de este eje se consigue evitando desgastes y reduciendo tiempos muertos.

“La mesa que se presenta en estas jornadas es de 4x4 metros pero puede ser de 5x5. La capacidad máxima de carga de la mesa divisora puede llegar a ser de 150 toneladas, y está diseñada para evitar holguras, que finalmente redundan en pérdida de precisión. Esto se consigue de forma electrónica: un motor hace de maestro y otro de esclavo haciendo fuerza en contrasentido. De esta forma siempre se mantiene electrónicamente la precarga con la cremallera. Además, tiene una serie de autoajustes que permiten por ejemplo, efectuar precargas de forma automática”.

Versatilidad incluso en grandes dimensiones

La máquina está diseñada para ofrecer la gran versatilidad que requiere hacer tareas muy precisas o grandes desbastes de material, para lo que cuenta con una gran cantidad de accesorios que se cambian automáticamente. “Los valores de potencia en esta máquina también son deslumbrantes”.

Máquina para mecanizar álabes. En EE UU una sola empresa cuenta con 140 unidades.

Ajuste manual, el detalle en el “detalle”

Además de todas las técnicas que incluye, la máquina Invar consta de otros detalles que la hacen singular. “Estas máquinas no se construyen de una sola pieza. Son 30 metros y se ensamblan las partes con ajustes manuales. Las piezas están rasqueteadas, tienen un ajuste muy fino. A la hora de unir, todo es extremadamente preciso”.

Otro detalle técnico de interés que indica hasta qué punto se consideran los puntos que pueden influir en la precisión es que las reglas de medición están integradas en la zona de temperatura controlada para evitar su dilatación y que éstas siempre estén en relación a la estructura en la que están montadas.