Datos, digitalización y dimensiones. Los retos de la digitalización en la metrología

Tradicionalmente, la metrología dimensional se basaba en el uso de herramientas físicas y procedimientos estandarizados para obtener mediciones precisas de las dimensiones de los objetos y componentes. Sin embargo, con el avance imparable de la digitalización en todos los ámbitos industriales, este campo está experimentando una transformación significativa. Surge así la metrología dimensional digital, una nueva aproximación que integra tecnologías digitales avanzadas para la adquisición, procesamiento y análisis de datos dimensionales [1]. Este cambio de paradigma no solo mejora la velocidad y precisión de las mediciones, sino que también abre nuevas posibilidades en términos de sostenibilidad, automatización, integración de sistemas y gestión de datos, lo que contribuye de manera significativa a la mejora continua de los procesos de fabricación y la garantía de calidad.

Sin embargo, la digitalización en la metrología también conlleva nuevos desafíos y tendencias. En respuesta a estos desafíos, los sectores industriales, como el aeronáutico, están orientando sus esfuerzos hacia la integración de la medición en la línea de producción, el uso de técnicas de metrología sin contacto y ensayos no destructivos (END), la automatización de tareas de análisis e interpretación, y el desarrollo de soluciones colaborativas que compartan datos entre diferentes actores de la cadena de valor [2].

El CFAA está comprometido con esta evolución y participa activamente en varios proyectos, tanto a nivel nacional como internacional, relacionados con la transformación digital en la metrología. Estos proyectos se centran específicamente en la digitalización de las técnicas de medición, empleando métodos avanzados como la metrología sin contacto y la digitalización mediante END.

Progresando hacia la fabricación con cero defectos mediante la medición digital integrada en sistemas productivos

En un ámbito industrial donde se valora la rapidez, la adaptabilidad y la flexibilidad en los procesos productivos, la medición en proceso desempeña un rol fundamental para alcanzar el modelo de fabricación cero-defectos sin interrumpir el flujo de trabajo. A diferencia de los tradicionales controles de calidad en laboratorio metrológico que suelen realizarse en las etapas finales de la fabricación, la integración de los sistemas metrológicos directamente durante la fabricación proporciona una solución eficaz para llevar a cabo mediciones dimensionales a tiempo real durante las distintas etapas de producción [3]. La relevancia en el ámbito industrial de conceptos como ‘In process Metrology’ (37,126 menciones, de las cuales 2.487 son de 2023) o ‘Digital Metrology’ (11,708 menciones, de las cuales 805 son de 2023) se refleja en el número significativo de menciones que han tenido en los últimos años [4].

Entre las múltiples aplicaciones que han contribuido a este interés en la metrología en proceso, se destacan las siguientes:

- Ahorro de costos de producción: al llevar a cabo mediciones directamente durante la fabricación, se pueden detectar defectos en etapas tempranas de fabricación lo que contribuye a una toma de decisión informada de forma inmediata. Esta toma de decisión ágil conlleva una reducción de costos de producción al poder corregir los defectos detectados durante las subsiguientes operaciones o directamente eliminar operaciones superfluas en piezas irrecuperables. De esta forma, la fabricación inteligente optimiza la eficiencia de los recursos, reduce la cantidad de desperdicio y logra procesos productivos más sostenibles.

- Optimización de procesos: la medición en proceso no solo aporta información acerca del componente analizado, sino que también, mediante la monitorización y análisis continuo de variables clave del proceso de fabricación, pueden identificar áreas de mejora de los propios procesos productivos. Además, el seguimiento de estas variables a lo largo del tiempo facilita la identificación de tendencias anticipando posibles escenarios desfavorables. El potencial de los sistemas basados en inteligencia artificial (IA) para optimizar los recursos disponibles los ha vuelto muy populares para este tipo de aplicaciones [5]. En el CFAA se está desarrollando un proyecto alineado con este punto que pretenden optimizar la eficiencia y sostenibilidad de los procesos de fabricación y medición por medio del control a tiempo real de distintas variables relacionadas con el consumo.

- Automatización de procesos: a medida que las geometrías de los componentes se vuelven más complejas (superficies de forma libre) el desarrollo de estrategias optimizadas de medición se vuelve un desafío. Mediante la automatización de los procesos metrológicos, el factor humano se ve reducido, resultando en mediciones más consistentes y estables.

Por lo tanto, las tendencias actuales se inclinan hacia tecnologías flexibles capaces de proporcionar datos de calidad de forma rápida, incluso en superficies complejas. Asimismo, las distintas soluciones metrológicas deben garantizar los requisitos de precisión demandados tanto para componentes diminutos (escala nanométrica o subnanométrica) como en estructuras enormes como las utilizadas en la industria aeroespacial o la automoción. En este contexto, resultan especialmente interesantes las herramientas que pueden digitalizar los componentes mediante grandes conjuntos de datos, por ejemplo, en forma de nubes de puntos masivas o levantamiento topográfico. Tecnologías de medición sin contacto como el escaneo laser, la tomografía computarizada de rayos X (TC), la fotogrametría, la visión artificial, la microscopia confocal o la interferometría, responden a estos requisitos y son comúnmente integradas en los procesos productivos. A pesar de ello, la medición por contacto de alta precisión sigue desempeñando un papel fundamental debido a la fiabilidad y estabilidad de sus mediciones.

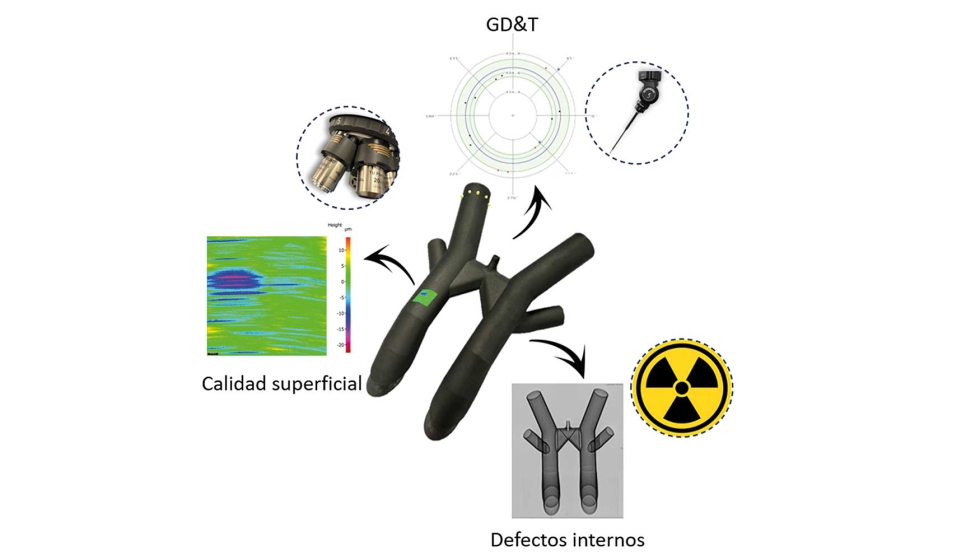

Con el fin de obtener una representación completa y detallada del componente a evaluar, el uso de una única tecnología de medición no suele ser suficiente siendo común combinar varias de ellas a la hora de realizar el control de calidad (metrología hibrida) [6]. En la figura 1 se muestra un ejemplo de control de calidad de un componente mediante medición hibrida. Como cada software suele emplear su propio lenguaje, pueden darse problemas al establecer un comunicación efectiva y fluida entre los distintos softwares de medición o a la hora de compartir esta información con los propios controladores de los equipos de producción. La iniciativa Quality Information Framework (QIF), busca resolver este desafío de compatibilidad mediante un sistema estandarizado de datos con origen metrológico [7].

Conforme aumenta la cantidad de información digitalizada y la conectividad entre equipos en entornos industriales, la necesidad de disponer de un lugar para almacenar grandes volúmenes de datos se vuelve crucial. Una solución es el almacenamiento en la nube, que ofrece flexibilidad y accesibilidad, aunque plantea preocupaciones sobre la privacidad y seguridad de los datos. Como alternativa, se puede optar por el almacenamiento en servidores locales, pero esto requiere de inversiones adicionales en infraestructura y mantenimiento. En cualquier caso, es fundamental implementar un sistema de cifrado de datos para garantizar la seguridad y protección de la información almacenada [8].

Sin embargo, como resultado de la frecuente inestabilidad de las condiciones de medición presente en los entornos productivos, la estimación de incertidumbre y trazabilidad de los datos sigue suponiendo el principal reto de la medición en proceso [9]. Alcanzar un nivel de control sobre las principales variables que afectan la medición como las fluctuaciones de temperatura, cambios en la iluminación, nivel de humedad del aire, vibraciones, o limpieza del entorno de trabajo dentro de un presupuesto razonable sigue siendo una limitante. Algunas de las soluciones propuestas apuntan hacia desarrollos de gemelos digitales capaces de asignar incertidumbre mediante simulación o el uso de patrones para la autocalibración de los equipos in situ.

En consecuencia, debido a la necesidad de adaptarse a cada caso particular las soluciones llave en mano se han convertido en un factor crucial de competitividad entre las empresas metrológicas.

Avanzando en la Inspección No Destructiva mediante Tomografía Computarizada para la digitalización de Componentes críticos y análisis de defectos internos

En el contexto de la digitalización de la metrología, las técnicas de END juegan un papel crucial en la detección de defectos sin comprometer la integridad de las piezas [10]. Entre las diversas técnicas de END, que incluyen por ejemplo ensayos de termografía y ultrasonidos, la Tomografía Computarizada (TC) destaca como una opción óptima para evaluar la estructura interna de componentes críticos de diversos materiales [11].

La TC, que tuvo sus inicios en el ámbito médico en 1969, ha evolucionado como una tecnología de medición dimensional sin contacto en la industria, ofreciendo ventajas sobre métodos táctiles y ópticos. Esta técnica permite obtener una réplica digital del componente inspeccionado, que luego puede ser procesada mediante software para realizar análisis diversos, como la detección de defectos y la evaluación dimensional [12].

Durante el proceso de tomografía, se aprovecha el poder de penetración de los rayos X, capturando una secuencia de imágenes bidimensionales (radiografías) desde diversas posiciones angulares a lo largo de una revolución de la pieza sometida a la inspección [13]. Sin embargo, aunque la TC presenta un potencial significativo, enfrenta desafíos como el gran tamaño de los archivos y la necesidad de supercomputadores para su manejo, la resolución máxima alcanzable, limitada por el tamaño y la geometría de la pieza, así como la falta de métodos estandarizados para calcular la incertidumbre de las mediciones dimensionales. Cuanto mayor sea el componente y más denso sea el material, mayor será la potencia necesaria para la penetración de los rayos X y más frecuente será la aparición de artefactos que deterioren la calidad de los resultados y dificulten el postprocesado [14].

En el CFAA, se realizan diversas actividades que involucran la tecnología TC para el control de calidad industrial. Entre ellas, se destacan:

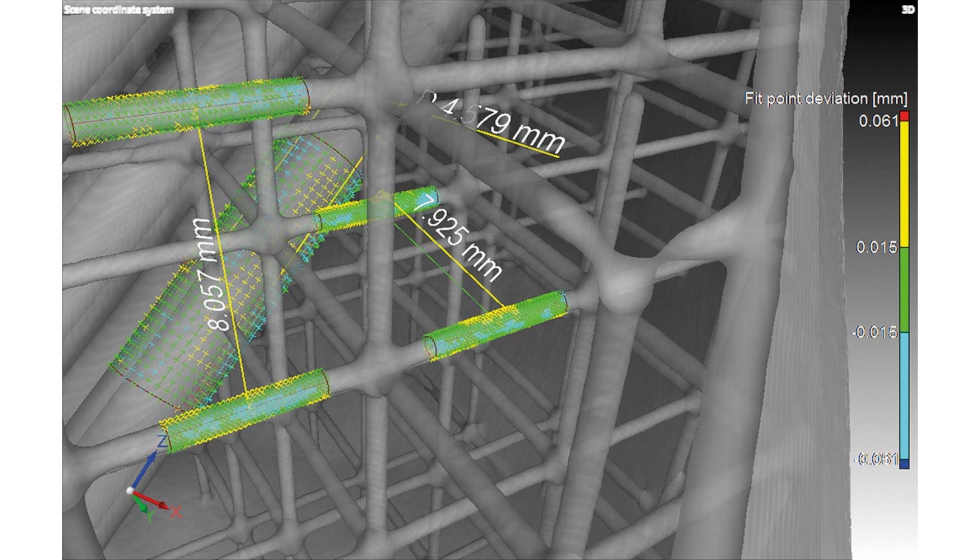

- Metrología dimensional: la tecnología TC ha ingresado al campo de aplicación de la metrología dimensional como una alternativa a las máquinas de medición por coordenadas táctiles u ópticas. Una de sus principales ventajas es la capacidad de medir tanto características externas como internas de la pieza inspeccionada y aplicar Geometrical Dimensioning and Tolerancing (GD&T) en un tiempo relativamente corto [15]. Esto se debe a que en el proceso de tomografía se captura la información del volumen completo de la pieza, a diferencia de las técnicas más tradicionales. Cuando se utiliza la TC para fines metrológicos, se le suele denominar metrotomografía [13]. Ejemplos de aplicación incluyen componentes con superficies de difícil acceso o geometrías internas. En la figura 2 se muestra un ejemplo de diferentes mediciones dimensionales realizadas sobre la estructura interna tipo lattice de un componente crítico aeronáutico trabajado en el CFAA.

A pesar de los notables beneficios que ofrece la TC, la precisión de las mediciones dimensionales puede ser en gran medida incierta debido a diferentes factores que afectan en el proceso de escaneado [12]. En el CFAA, se están llevando a cabo estudios para desarrollar métodos que permitan obtener trazabilidad, centrándose en comparaciones mediante la medición de objetos de referencia calibrados y contrastando los resultados con mediciones de otros instrumentos como CMM o escáneres láser.

- Inspección de componentes sometidos a esfuerzos mecánicos: la inspección de componentes sometidos a grandes esfuerzos desempeña un papel crucial en sectores como la aeronáutica y la automoción, donde la seguridad y el rendimiento dependen en gran medida de la integridad de dichos componentes [16]. La TC se destaca por su capacidad para detectar defectos internos, como grietas o inclusiones, garantizando así la fiabilidad de estos componentes en condiciones de funcionamiento exigentes y poder rechazar los componentes que no cumplan con los requisitos de diseño. En el CFAA, se están llevando a cabo diversos estudios para aplicar análisis mediante elementos finitos (FEM) directamente en los modelos 3D obtenidos mediante tomografía, permitiendo una evaluación más realista y global de la resistencia y el rendimiento de los componentes. La figura 3 ilustra los pasos típicos para aplicar análisis de elementos finitos a componentes digitalizados mediante TC.

![Figura 3. Ejemplo del flujo de trabajo para aplicar análisis FE a componentes digitalizados mediante TC [17,18] Figura 3. Ejemplo del flujo de trabajo para aplicar análisis FE a componentes digitalizados mediante TC [17,18]](https://img.interempresas.net/fotos/4505404.jpeg)

Es importante destacar que actualmente se están desarrollando equipos que combinan diferentes ensayos, como el de fatiga o tracción, con el proceso de tomografía, lo que representa un avance hacia la tomografía en 4 dimensiones (4D TC). Este enfoque va más allá de la tomografía computarizada 3D convencional, permitiendo crear modelos tridimensionales volumétricos con movimiento en tiempo real del espécimen en operación [19].

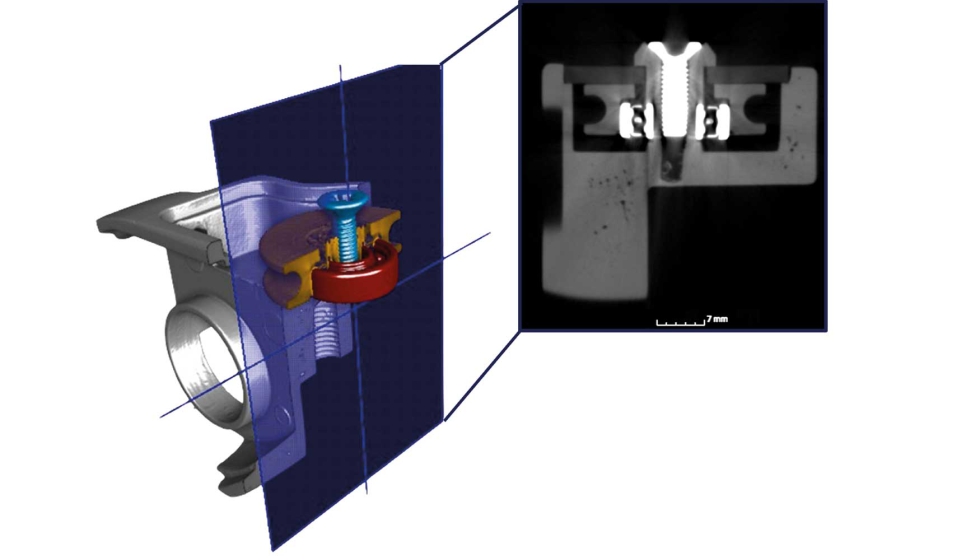

- Verificación de ensamblajes: la verificación de ensamblajes es fundamental en el control de calidad industrial, ya que garantiza que los componentes estén correctamente unidos e interconectados. La metrología dimensional mediante TC resulta especialmente útil para evaluar ensamblajes montados, ya que las dimensiones y geometrías pueden variar entre el estado desmontado y montado. Incluso si los elementos individuales cumplen con las tolerancias establecidas, el conjunto puede presentar defectos geométricos si el proceso de ensamblaje no se realiza correctamente [20]. La TC, al permitir la obtención de información tanto de las regiones externas como internas de la pieza, representa una alternativa valiosa a otros métodos de inspección que requieren acceso físico de la herramienta de medición a la región que se desea inspeccionar, como en el caso de los escáneres láser. En la siguiente figura 4 se muestra un ejemplo de un componente ensamblado escaneado en el CFAA.

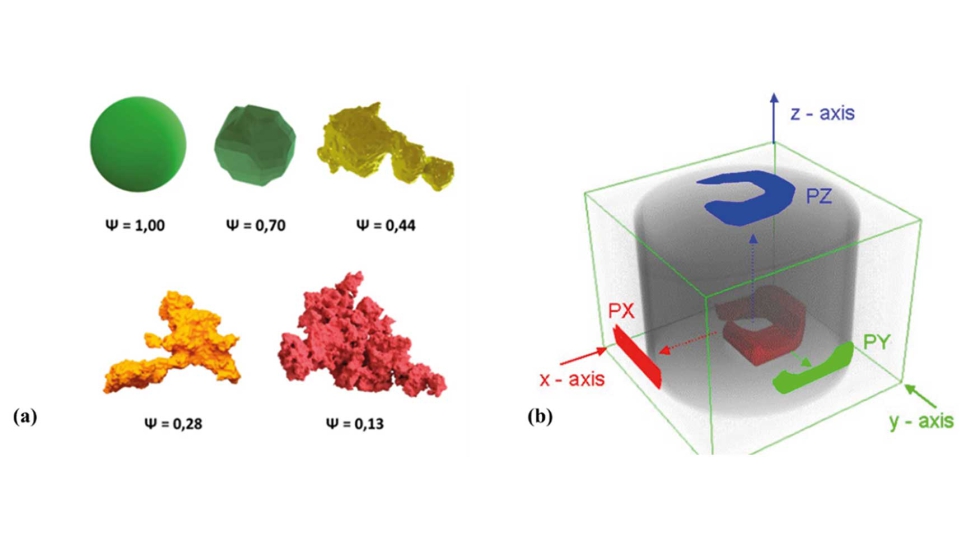

- Inspección de porosidad: la inspección de porosidad juega un papel fundamental en la calidad de las piezas, ya que las propiedades mecánicas están estrechamente influenciadas por el tipo de poros presentes. Está científicamente demostrado que la geometría de los poros, como los contornos pronunciados típicos en los poros generados por de falta de fusión, puede ser altamente perjudicial para el rendimiento mecánico y, en consecuencia, comprometer la integridad de la pieza [21]. En este contexto, la TC resulta especialmente útil, ya que permite una evaluación detallada de la porosidad. Una vez que los poros han sido detectados y segmentados, es posible realizar un análisis exhaustivo de la porosidad en todo el componente o en regiones de interés específicas utilizando algoritmos diseñados para este propósito. Los resultados obtenidos permiten extraer parámetros globales de porosidad, como el volumen total de porosidad o la superficie total de los poros, así como propiedades individuales de cada poro [22]. En la figura 6 (a) se muestra un ejemplo de diversos valores de la propiedad de ‘esfericidad’ en diferentes poros, mientras que en la figura 6 (b) se puede apreciar la propiedad del área proyectada de un poro en diferentes direcciones, como ejemplo ilustrativo.

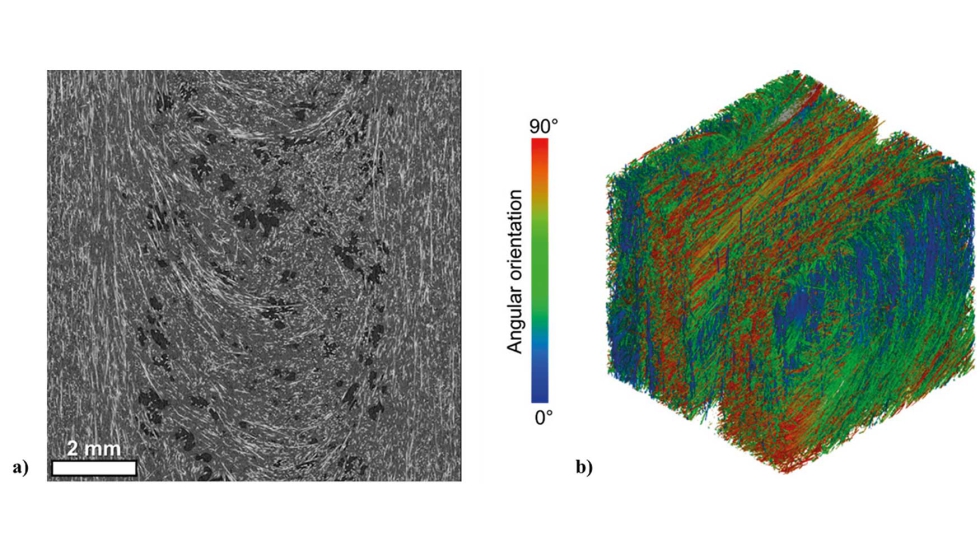

- Análisis de fibras: la TC permite evaluar con precisión tanto los detalles de las fibras como posibles defectos internos en materiales compuestos de fibra larga y corta. Las avanzadas resoluciones de escaneado micro y nanométricas de los equipos TC más avanzados permiten incluso distinguir fibras individuales en sistemas con diámetros de hasta unas pocas micras. Durante el postprocesado de estos componentes, una vez que las fibras se han segmentado de su entorno, generalmente mediante diferencias de grises con la matriz (ver figura 6 (a)), se aplican algoritmos matemáticos diseñados para el análisis de fibras [23]. Por ejemplo, es común determinar la orientación angular de las fibras tal como se muestra en el ejemplo de la figura 6 (b).

Sin embargo, a medida que aumenta el tamaño de la muestra, la resolución de la TC disminuye o los archivos de las tomografías aumentan considerablemente. En el CFAA se están desarrollando procedimientos para ajustar la configuración del escaneado y correlacionar resultados obtenidos con equipos de diferentes resoluciones con el fin de permitir volúmenes de escaneado más grandes, manteniendo un tamaño de archivo manejable.

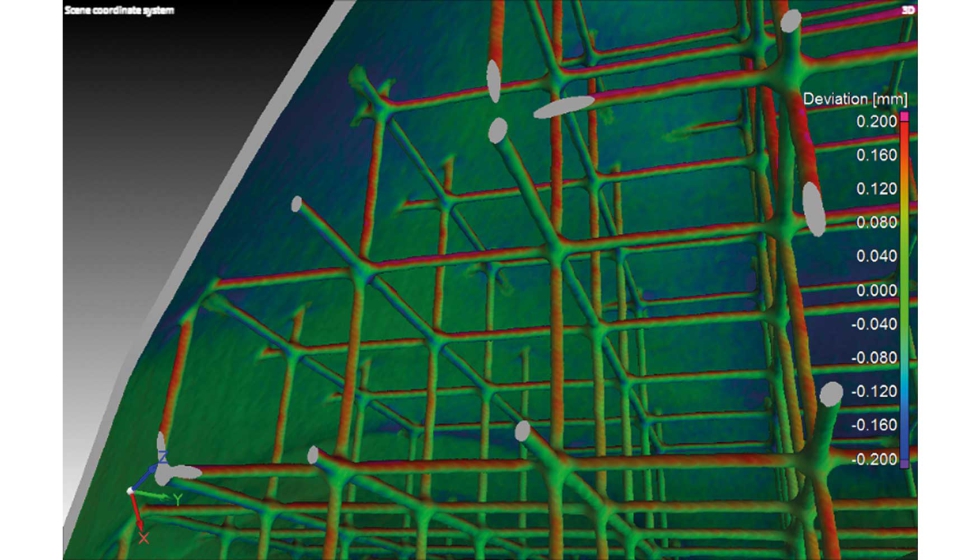

El CFAA está involucrado en diversos proyectos que abordan aplicaciones específicas de la TC. Un ejemplo destacado es el Proyecto Elkartek Andrea, financiado por el Gobierno Vasco, enfocado en la trasformación digital de la industria vasca con el objetivo desarrollar procesos productivos más flexibles y sostenibles con el medio ambiente. Ejemplo de esta transformación es el impulso de tecnologías como el digitalizado por TC frente a sistemas más contaminantes e imposibles de digitalizar y automatizar como son los ensayos por ácidos o partículas magnéticas. En este contexto, el CFAA, en colaboración con Innovalia, una empresa especializado en metrología, está llevando a cabo análisis para evaluar cómo el método de digitalización de la pieza, ya sea mediante tomografía o escaneo láser, afecta a la calidad del resultado obtenido. Este análisis se está realizando en piezas de alto valor añadido. La figura 7 muestra un ejemplo de un análisis de desviaciones nominal/actual de un prototipo de intercambiador de calor mediante el digitalizado por TC.

En estas comparaciones, se alinea el modelo volumétrico digital de la pieza real con su modelo nominal (por ejemplo, el modelo CAD) para determinar con precisión las desviaciones, lo que resulta crucial para identificar si las discrepancias provienen del proceso de inspección o de errores en el proceso de fabricación en sí.

Monitorización del rendimiento de la máquina de rayos X con un sensor de energía

Dentro del proyecto Andrea, en el CFAA también se están realizando investigaciones sobre el consumo energético de estas técnicas avanzadas de digitalización. La monitorización en tiempo real de variables como la potencia o la energía consumida resulta clave para optimizar operaciones e identificar ineficiencias que mejoren la eficacia operativa y reduzcan costos. Además, la capacidad de obtener datos con alta frecuencia y precisión permite a los operadores de mantenimiento analizar tendencias y tomar decisiones informadas para optimizar el rendimiento de la máquina.

En este escenario, la adquisición de datos del sensor de energía Weidmuller EM220-RTU-4DI2DO, implementado con la interfaz Modbus, se vuelve esencial para supervisar el rendimiento de la máquina durante las pruebas de tomografía. Este sensor simplifica la obtención de información clave, incluyendo el consumo, potencia, corriente, voltaje y otros parámetros cruciales en el contexto de las tomografías.

Utilizando el software modpoll como herramienta para llevar a cabo las solicitudes Modbus TCP al sensor de energía, se facilita la integración del proceso de adquisición de datos. Este software establece una comunicación TCP/IP con el sensor, permitiendo la solicitud y recepción de datos con una frecuencia de muestreo de aproximadamente 50 milisegundos. Esta frecuencia permite la captura de hasta 36 variables en cada ciclo, incluyendo los parámetros mencionados anteriormente para un monitoreo preciso del desempeño de la máquina de rayos X.

El comando típico utilizado para realizar solicitudes Modbus al sensor de energía es el siguiente: modpoll -a 1 -t 3: hex -c 86 -r 1 -m tcp 192.168.X.X. Esta instrucción específica de modpoll solicita la lectura de 86 registros de holding, empezando desde la dirección 1, en un dispositivo Modbus TCP con su correspondiente dirección IP. La información resultante se presenta en formato hexadecimal.

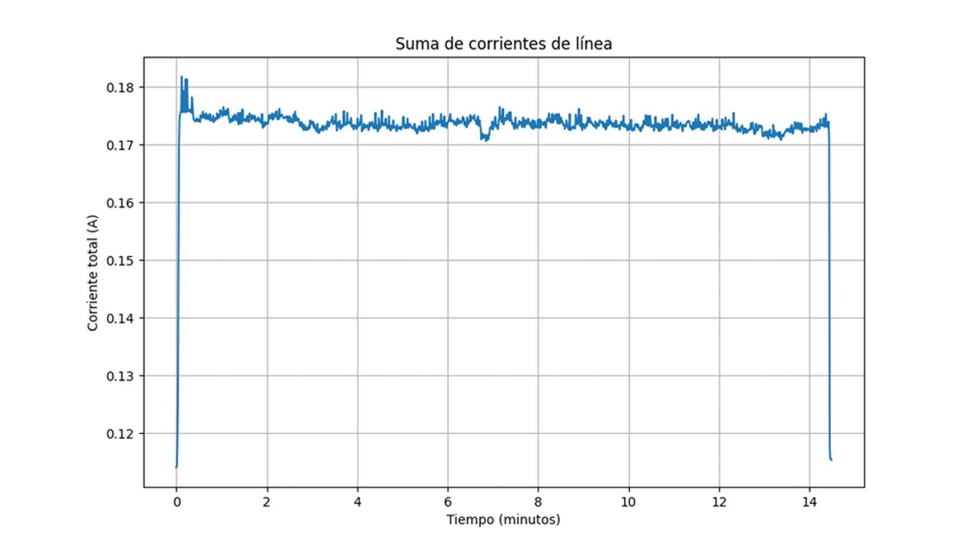

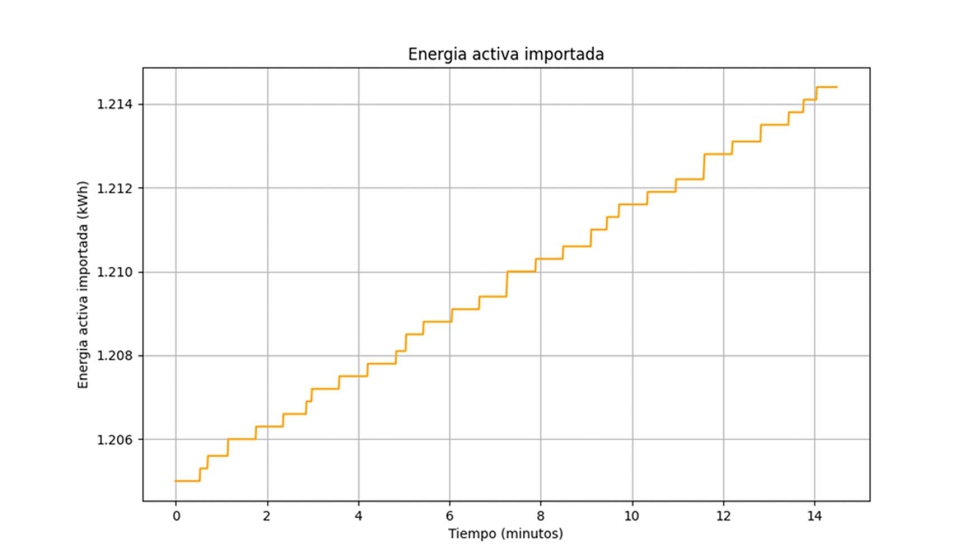

Un ejemplo de esta aplicación se presenta en la figura 8, donde se muestra la suma de corriente en línea registrada mediante el sensor durante una tomografía de aproximadamente 15 minutos.

En la figura 8, se destaca la suma de corriente de las líneas, que suele indicar la acumulación total de corriente eléctrica en todas las líneas del sistema en un momento específico. Esta medida integral refleja la carga eléctrica total del sistema en ese instante, y se expresa en amperios (A). Como se observa en el gráfico, la corriente se mantiene constante alrededor de 0,175 A.

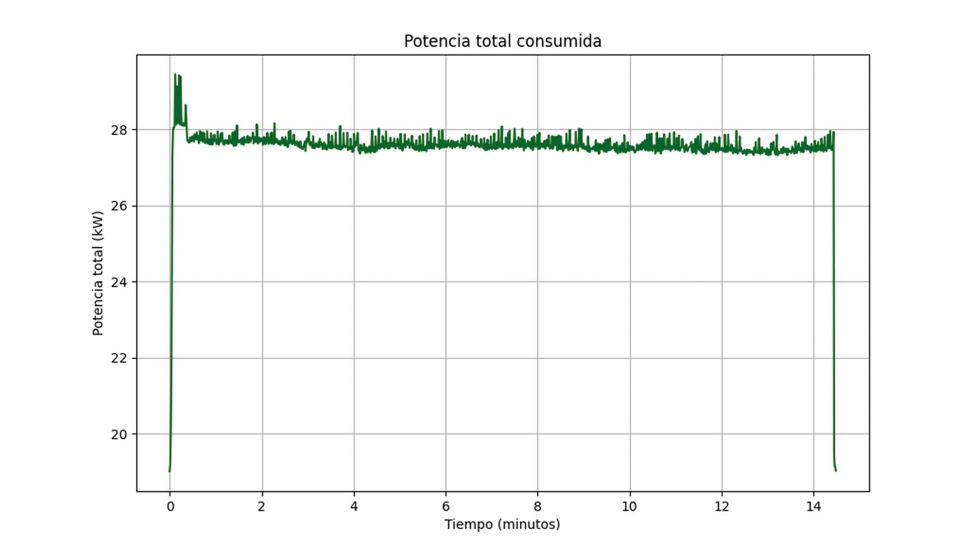

En la figura 9, se representa la potencia total del sistema (en kW), que denota la cantidad total de potencia activa consumida o generada por el sistema en un momento específico. Como se aprecia en el gráfico, la potencia se mantiene constante alrededor de 28 kW.

Finalmente, en la figura 10 se visualiza la energía activa importada (en kWh). Este término hace referencia a la cantidad de energía eléctrica consumida o adquirida del proveedor de servicios eléctricos y que ha ingresado al sistema desde una fuente externa. En la representación gráfica, se observa un ligero incremento en el consumo durante los 15 minutos de la tomografía.

En resumen, la monitorización de estas variables clave ofrece una vía efectiva para mejorar la eficiencia energética en la tomografía computarizada, promoviendo así prácticas más sostenibles en este proceso. Esta estrategia no solo impulsa la reducción de costos asociados con el consumo de energía, sino que también contribuye positivamente al cuidado del medio ambiente al minimizar la huella ambiental.

Agradecimientos

Los autores querrían dar las gracias al Ministerio de Ciencia e Innovación por su apoyo al proyecto “Investigación de una solución para el acabado y control de calidad de componentes aeroespaciales de aluminio fabricados por SLM” (PID2020-118478RB-100). Y también al Departamento de Desarrollo Económico, Sostenibilidad y Medio Ambiente del Gobierno Vasco por la financiación del proyecto KK-2022/00030 a través de la convocatoria de Proyectos de Investigación Fundamental Colaborativa

Referencias

[1] Mustapää, T., Autiosalo, J., Nikander, P., Siegel, J. E., & Viitala, R. (2020, June). Digital metrology for the internet of things. In 2020 Global Internet of Things Summit (GIoTS) (pp. 1-6). IEEE.

[2] Catalucci, S., Thompson, A., Piano, S., Branson III, D. T., & Leach, R. (2022). Optical metrology for digital manufacturing: a review. The International Journal of Advanced Manufacturing Technology, 120(7-8), 4271-4290.

[3] Gao, W., Haitjema, H., Fang, F. Z., Leach, R. K., Cheung, C. F., Savio, E., & Linares, J. M. (2019). On-machine and in-process surface metrology for precision manufacturing. CIRP Annals, 68(2), 843-866.

[4] Impacto de conceptos metrológicos en revistas JCR https://www.sciencedirect.com/search (visitado 23/02/2024).

[5] Pimenov, D. Y., Gupta, M. K., da Silva, L. R., Kiran, M., Khanna, N., & Krolczyk, G. M. (2022). Application of measurement systems in tool condition monitoring of Milling: A review of measurement science approach. Measurement, 199, 111503.

[6] Dastoorian, R., & Wells, L. J. (2023). A hybrid off-line/on-line quality control approach for real-time monitoring of high-density datasets. Journal of Intelligent Manufacturing, 34(2), 669-682.

[7] Zhao, Y. F., Horst, J. A., Kramer, T. R., Rippey, W., & Brown, R. J. (2012). Quality information framework–integrating metrology processes. IFAC Proceedings Volumes, 45(6), 1301-1308.

[8] Alam, T. (2020). Cloud Computing and its role in the Information Technology. IAIC Transactions on Sustainable Digital Innovation (ITSDI), 1(2), 108-115.

[9] Mutilba, U., Gomez-Acedo, E., Kortaberria, G., Olarra, A., & Yagüe-Fabra, J. A. (2017). Traceability of on-machine tool measurement: a review. Sensors, 17(7), 1605.

[10] Zhao, Z. (2021). Review of non-destructive testing methods for defect detection of ceramics. Ceramics International, 47(4), 4389-4397.

[11] Thompson, A., Maskery, I., & Leach, R. K. (2016). X-ray computed tomography for additive manufacturing: a review. Measurement Science and Technology, 27(7), 072001.

[12] Villarraga-Gómez, H., Herazo, E. L., & Smith, S. T. (2019). X-ray computed tomography: from medical imaging to dimensional metrology. Precision Engineering, 60, 544-569.

[13] Ortega, N., Plaza, S., Pascual, A., Holgado, I., & Lamikiz, A. (2021). A methodology to obtain traceability for internal and external measurements of Inconel 718 components by means of XRCT. NDT & E International, 120, 102436.

[14] Holgado, I., Iglesias, J., Ortega, N., Plaza, S., & Pascual, A. (2021, October). CT image quality influence on different material Edge Response Functions for accurate metrological applications. In IOP Conference Series: Materials Science and Engineering (Vol. 1193, No. 1, p. 012064). IOP Publishing.

[15] Metrología Dimensional https://www.volumegraphics.com/en/products/vgsm/dimensional-metrology.html (visitado 12/02/2024).

[16] Froes, F., Boyer, R., & Dutta, B. (2019). Introduction to aerospace materials requirements and the role of additive manufacturing. In Additive manufacturing for the aerospace industry (pp. 1-6). Elsevier.

[17] Simulación de Mecánica Estructural https://www.volumegraphics.com/en/products/vgsm/structural-mechanics-simulation.html (visitado 12/02/2024).

[18] Kariyawasam, K. K. G. K. D., & Mallikarachchi, H. M. Y. C. (2015). Simulation of low cycle fatigue with Abaqus/FEA. In 3rd International Symposium on Advances in Civil and Environmental Engineering Practices for Sustainable Development (pp. 357-364). ACEPS.

[19] 4D CT Advanced X-Ray Scanning, North Star Imaging (n.d.). https://4nsi.com/product/4d-ct-software/ (accessed February 12, 2024).

[20] Kruth, J. P., Bartscher, M., Carmignato, S., Schmitt, R., De Chiffre, L., & Weckenmann, A. (2011). Computed tomography for dimensional metrology. CIRP annals, 60(2), 821-842.

[21] Du Plessis, A., & Macdonald, E. J. A. M. (2020). Hot isostatic pressing in metal additive manufacturing: X-ray tomography reveals details of pore closure. Additive Manufacturing, 34, 101191.

[22] Análisis de porosidad/inclusiones https://www.volumegraphics.com/en/products/vgsm/porosity-inclusion-analysis.html (accedido 12/02/2024).

[23] Zanini, F., Sorgato, M., Lucchetta, G., & Carmignato, S. (2023). Metrological X-ray computed tomography for fiber geometrical characterization and mechanical properties prediction in fiber-reinforced plastic parts. Polymer Testing, 129, 108263.