Studer apuesta por la refrigeración inteligente con SmartJet

Más eficiente, más sostenible y con tiempos de mecanizado más cortos: con el nuevo concepto SmartJet de Studer, comienza una nueva era para los sistemas de refrigeración en aplicaciones de rectificado. De ello se benefician tanto los clientes como el medio ambiente.

Una gran parte de la energía y el agua que se consumen durante los procesos de rectificado se necesitan para la refrigeración. En estos tiempos de aumento de los precios de la energía y compromisos de sostenibilidad, es aún más importante que el desarrollo tecnológico en este campo siga progresando. Studer ha logrado ahora un verdadero avance con su concepto SmartJet: un concepto de refrigeración inteligente basado en la alta tecnología, que ahorra una cantidad significativa de energía y recursos y, además, incluso simplifica considerablemente el funcionamiento.

“SmartJet puede reducir el consumo de agua en un 40% y el de energía en un 50%”, afirma Martin Habegger, responsable del proyecto en Studer. Son ahorros sustanciales. Pero, ¿cómo se consiguen? En pocas palabras: mediante un diseño inteligente de las boquillas y un sistema de tuberías optimizado con la bomba adecuada para la línea de máquinas. Además, existe un software de control inteligente asistido por sensores que puede ayudar a los operarios en mucha mayor medida que en el pasado. Hasta ahora, los operarios tenían que ocuparse ellos mismos de la refrigeración del proceso de rectificado. Esto implica, en primer lugar, la colocación correcta de las boquillas y el ajuste manual del caudal, para que la bomba pueda transportar el lubricante refrigerante al lugar donde se realiza el rectificado.

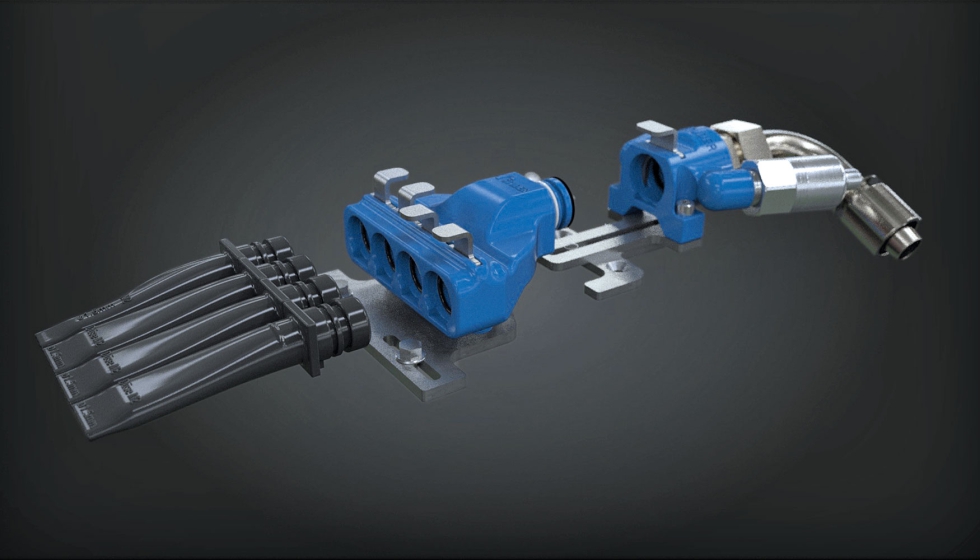

Vista del sistema SmartJet por piezas.

Principios fundamentales desarrollados en colaboración con la ETH de Zúrich

En primer lugar, esto cuesta mucho tiempo y, en segundo lugar, es fácil que se produzcan errores que provoquen un consumo innecesariamente elevado. Con frecuencia, los operarios utilizan mucho más lubricante refrigerante del necesario o no alinean las boquillas de forma óptima. Esto es perjudicial tanto para la eficacia como para el medio ambiente. Para cambiar esta situación, Studer se asoció con la ETH de Zúrich para desarrollar las bases tecnológicas y, a continuación, hizo avanzar el concepto SmartJet hasta su madurez en el mercado. Con él, el control de la máquina ahora puede proporcionar una ayuda significativa con el suministro de refrigerante - en la práctica, esto hace que el rectificado sea mucho más fácil, más preciso y más eficiente.

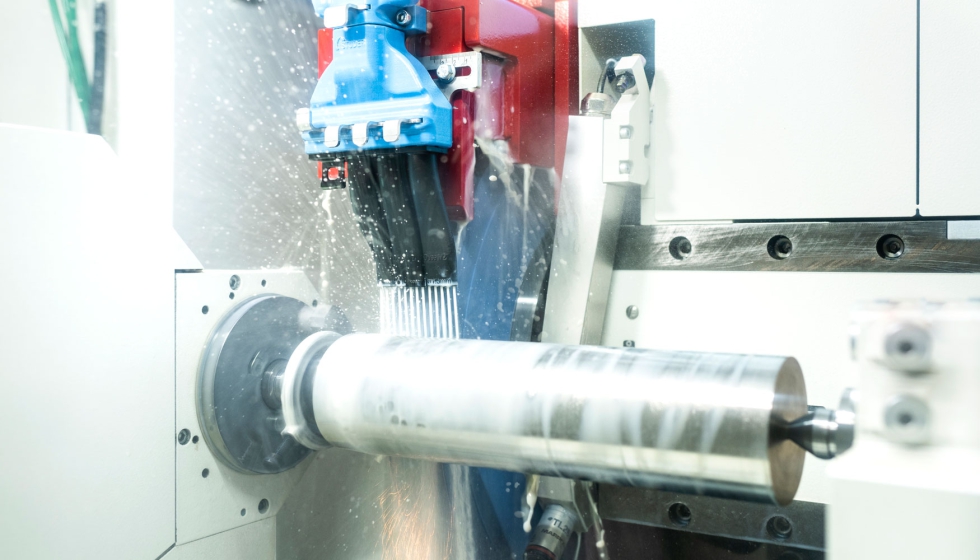

Y así es como funciona: los componentes clave del sistema son una bomba controlada por frecuencia y una unidad de medición de la presión del émbolo. El lubricante refrigerante fluye por un sistema de conductos optimizado, desde el depósito a través de un colector hasta las boquillas de caudal optimizado y ajustable de la muela. Allí, un sensor mide la presión antes del colector. A partir de numerosos parámetros, el software calcula la mejor velocidad de salida para el caudal volumétrico, independientemente de si se trata de desbaste, rectificado fino o acabado. Sorprendentemente, a pesar del bajo consumo energético de la bomba, se consiguen altas presiones y velocidades de salida. “El chorro de refrigerante es muy preciso, coherente y reproducible. El SmartJet establece nuevos puntos de referencia en cuanto a eficacia, fiabilidad del proceso y eficiencia en la industria”, afirma Habegger. El sistema inteligente también resuelve el problema del flujo de aire sobre la superficie de la muela, que, en el caso de las boquillas planas habituales, puede afectar a la refrigeración óptima de la muela: La solución son las interrupciones especialmente programadas del flujo del chorro de refrigerante, combinadas con la alta velocidad de salida que rompe la barrera de aire alrededor de la muela sin comprometer la refrigeración eficaz.

SmartJet en plena acción.

Boquillas de alta tecnología impresas en 3D

Las innovadoras boquillas impresas en 3D producidas por la empresa hermana de Studer, IRPD, en St. Gallen, también contribuyen a hacer posible este sistema de refrigeración inteligente. En el interior del diseño aerodinámico hay varios canales colocados uno al lado del otro. Éstos distribuyen el lubricante refrigerante uniformemente a lo ancho. En caso necesario, el colector posterior puede alojar varias boquillas en fila. El sistema se ha diseñado como una solución modular con un sistema de acoplamiento rápido, que permite recombinar los componentes individuales en un abrir y cerrar de ojos. Siempre es posible adaptar las boquillas individualmente para satisfacer las necesidades de los clientes, por ejemplo, el tamaño de la sección transversal de la boquilla. “Como fabricantes de máquinas, pudimos planificar e integrar todo el sistema de refrigerante de principio a fin, así como adaptar todos los componentes entre sí y optimizarlos”, afirma Habegger. Esto supone una gran ventaja sobre las empresas que sólo desarrollan boquillas, por ejemplo. “Porque las boquillas por sí solas no son inteligentes. Es todo el concepto”.

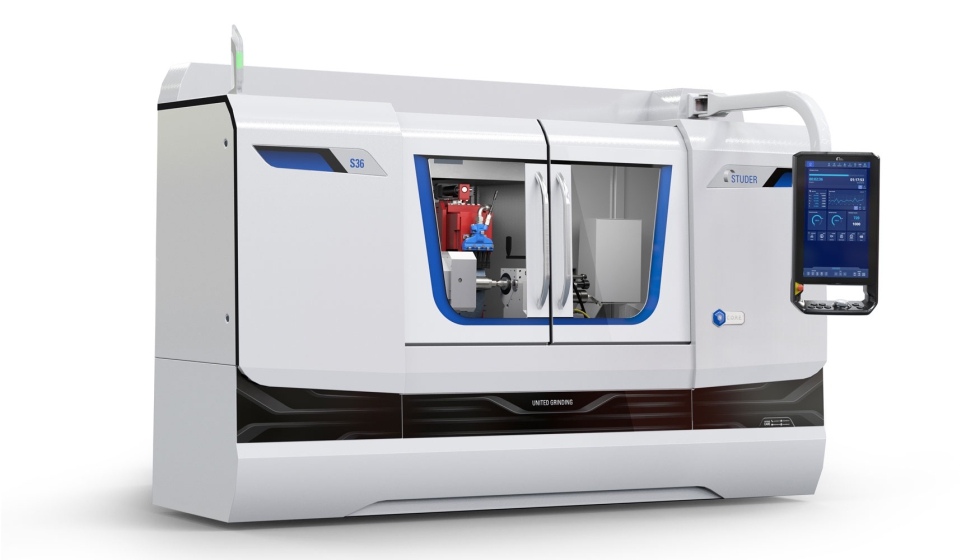

Otro aspecto con el que la SmartJet facilita mucho la vida a las personas que tienen que realizar trabajos de rectificado es la forma en que el suministro de refrigerante se integra digitalmente en la máquina como sistema de asistencia. Este concepto ya formará parte del volumen de suministro estándar de la rectificadora cilíndrica S36, equipada con la arquitectura de hardware y software multimarca de United Grinding: C.O.R.E. En la gran pantalla táctil intuitiva, el asistente de configuración ayuda a configurar las boquillas para cada pieza de trabajo de forma óptima, y se muestra toda la información relevante. El operario de la rectificadora puede elegir entre el ajuste automático o manual de las boquillas. Y, por supuesto, los ajustes para diferentes piezas de trabajo se pueden guardar y están disponibles de inmediato agan para el siguiente uso.

Pronto será estándar en más tipos de máquinas además de la S36

Un problema especialmente molesto al que se enfrentan muchas empresas de rectificado es cosa del pasado con el SmartJet, explica Habegger. “Tras la operación de rectificado, el lubricante refrigerante sigue goteando sobre la muela durante un tiempo, lo que puede desequilibrar la muela con el paso del tiempo”. Algunas boquillas habituales pueden doblarse para evitarlo. Pero entonces pierden su posicionamiento óptimo y tienen que volver a alinearse manualmente antes de la siguiente operación de mecanizado, lo que cuesta mucho tiempo. “Ahora, los operarios de la rectificadora pueden simplemente alejar las boquillas unos milímetros de la muela con el control del software y devolverlas después a su posición con gran precisión.” Este es sólo un ejemplo de cómo SmartJet facilita el trabajo diario de rectificado con ayuda de la máquina e incluso aumenta la calidad del proceso.

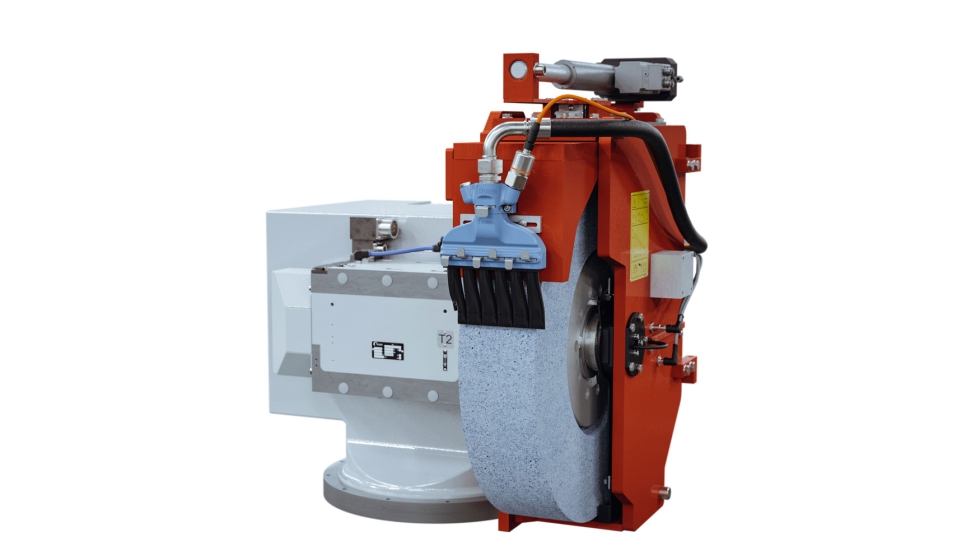

La única pregunta que queda es: ¿Qué es lo siguiente para SmartJet? “Hicimos de la S36 la primera máquina en tenerlo como equipamiento de serie, porque es una máquina de producción de alto rendimiento con una muela ancha de 125 milímetros, lo que significa que una refrigeración eficaz y de alta precisión puede suponer un ahorro especialmente elevado”, afirma Habegger. La S36 se ha diseñado especialmente para la producción en serie de piezas de precisión. Además, algunos clientes de Studer con otros tipos de máquinas ya han instalado SmartJet a petición suya. Pero está previsto que este año el sistema de refrigeración inteligente se incorpore también de serie a las S31, S33 y S41. “Ha llegado el momento de que aún más clientes se beneficien de las ventajas del SmartJet”, afirma Habegger. Al fin y al cabo, les ahorra costes, aumenta la calidad y establece nuevas pautas de sostenibilidad”.