Mapal desarrolla un proceso de mecanizado altamente productivo para producir en serie la carcasa de estator para motores eléctricos

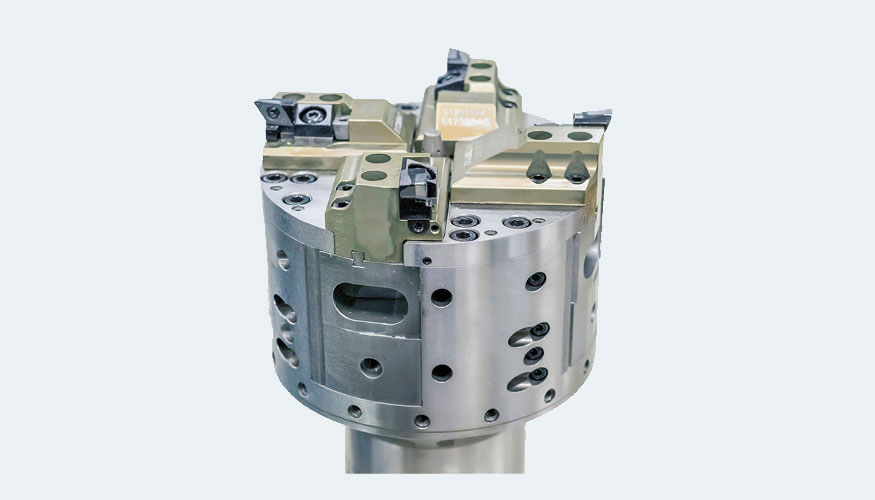

Cuatro placas para el mecanizado de los agujeros del estator

Las herramientas accionadas son el método elegido para el mecanizado de las geometrías de torneado en centros de mecanizado. Hasta ahora, a la hora de mecanizar los agujeros del estator en motores eléctricos, las herramientas con placas intercambiables y las herramientas de mandrinado fino se consideraban las tecnologías más modernas. Mapal, firma comercializada por Ayma Herramientas, ha desarrollado una compleja herramienta accionada de cuatro placas para completar su cartera de soluciones para el mecanizado del estator.

Con su solución, Mapal ha ideado un proceso de mecanizado altamente productivo para la producción en serie de la carcasa de estator para motores eléctricos. La solución ofrece productividad y precisión, así como tiempos de ciclo cortos con un proceso de tres pasos: premecanizado, semiacabado y mecanizado fino de diámetros superiores a 220 mm y con una conexión HSK100. Una sofisticada herramienta accionada es parte de la solución ideada.

“Con una herramienta accionada, el mecanizado interior del agujero se puede realizar en un centro de mecanizado, lo que significa que se elimina la operación de torneado”, dice Oliver Müller, especialista de Servicio al Cliente en el Centro de Competencia para Herramientas accionadas de Mapal. Por lo tanto, todo el proceso de mecanizado se puede ejecutar con una sola configuración de sujeción. Lo único que se necesita para utilizar la herramienta accionada es un husillo con una barra de tracción, el llamado eje en U en el centro de mecanizado.

“Cuando se trataba de mecanizar piezas para coches eléctricos, desde un principio estuvimos al lado de nuestros clientes con nuestras herramientas. Hoy en día, les ayudamos a aumentar la flexibilidad mientras mecanizan las piezas de forma fiable y con tiempos de ciclo cortos”, explica Müller. La herramienta accionada logra más flexibilidad al garantizar un mecanizado rápido de los diferentes contornos del agujero con una precisión micrométrica.

Por ejemplo, una carcasa de estator de paredes delgadas con un agujero de 220 mm se mecaniza en un centro de mecanizado con una conexión HSK100. “El mecanizado del agujero del estator con herramientas de placas intercambiables y herramientas de mandrinado fino representa el mecanizado de vanguardia. Estas han demostrado su valía una y otra vez. Sin embargo, para lograr una mayor flexibilidad, con el objetivo de un mecanizado más rápido, desarrollamos una herramienta con cuatro correderas junto con los fabricantes de maquina y los clientes”, dice Müller. La barra de tiro controla cuatro correderas orientadas, equipadas con placas ISO que gestionan tanto el premecanizado como el mecanizado fino. Se utilizan filos de corte de PCD ya que la carcasa está hecha de aluminio. Una vez finalizado el mecanizado, las placas se retraen y la herramienta se desplaza fuera de la carcasa mediante un rápido retroceso. Esto ahorra tiempo de ciclo sin el riesgo de dañar la nueva superficie mecanizada. Esta solución es particularmente productiva y se centra en la alta calidad, por lo que ha encontrado su camino en la gama de ‘Expert Solution’ de la cartera de soluciones de Mapal.

Cada una de las cuatro correderas de la herramienta, que pesa 22,5 kg, tiene una carrera frontal de 20 mm, por lo que las placas intercambiables se pueden extender hasta un diámetro de 40 mm. La barra de tracción compensa directamente el desgaste durante el mecanizado. Esto hace que el mecanizado sea particularmente fiable. Para tiempos de ciclo aún más cortos, la herramienta accionada está diseñada como una herramienta combinada. Además de mecanizar el agujero del estator, los bujes de acero están premecanizados con cuatro placas de metal duro.

“La tolerancia de los agujeros grandes se ajusta a la calidad IT6. Esto demuestra la precisión con la que se fabrican, ensamblan y configuran nuestras herramientas. Las cuatro placas tienen que interactuar con precisión micrométrica”, afirma Müller.

Y así, los trabajadores experimentados del Centro de Competencia Mapal conocen la herramienta de accionamiento de adentro hacia afuera. Müller explica: “El montaje de esta sofisticada herramienta es similar a la relojería”. Se necesitan de dos a cuatro semanas para ensamblar una herramienta. Para la regulación de la herramienta con precisión en las instalaciones de los clientes, Mapal ofrece un dispositivo de configuración adecuado. La máquina especial se basa en el modelo Uniset-V y está equipada con un eje adicional, como el centro de mecanizado (simulando el eje U).

Datos de corte:

Mecanizado de aluminio

- vc = 690 m/min

- fz = 0,20 mm (premecanizado)

- fz = 0,15 mm (mecanizado fino)

- Velocidad del husillo = 1000 rpm

Mecanizado de acero

- vc =160 m/min

- fz =0,16 mm

- Velocidad del husillo =690 rpm

No solo los datos de corte (ver recuadro) y las superficies resultantes con un Rz < 6,3 μm convencen en la fábrica, la vida útil de las placas también lo hace. Las placas de PCD pueden mecanizar 3.600 piezas antes de que tengan que ser cambiadas. Las placas de metal duro mecanizan 600 piezas. “Nuestros clientes están muy contentos con las herramientas”, relata un encantado Müller. “Las cajas de estator continúan siendo desarrolladas; Los contornos ligeramente adaptados. Gracias a la herramienta accionada, podemos reaccionar a esto fácilmente y adaptar la herramienta de forma económica sin necesidad de fabricar una nueva”.