AMADA convierte su sede en un taller de transformación de chapa por unos días

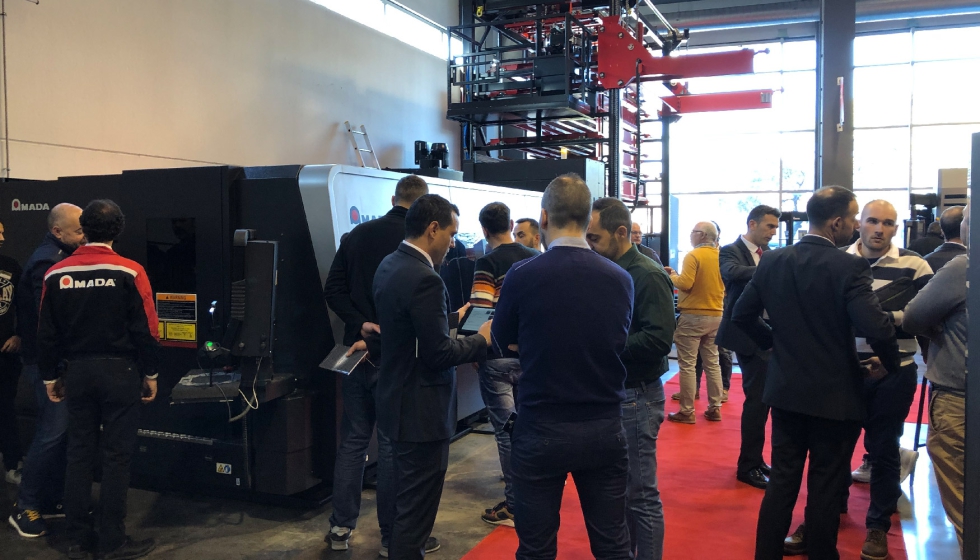

Unas 150 personas de 80 empresas pasaron por las jornadas de puertas abiertas de AMADA Maquinaria Ibérica del 31 de enero al 2 de febrero, en una clara demostración de la necesidad de mantener el contacto personal entre cliente – proveedor, para conocer las tecnologías que pueden mejorar la productividad y optimizar resultados a cualquier taller de transformación de chapa.

En la jornada de puertas abiertas organizada por AMADA, acudieron empresas procedentes de toda España, desde Galicia a Andalucía, País Vasco, Valencia Madrid o Zaragoza, además de Cataluña en mayor número por proximidad. En cuanto a los sectores, los asistentes se dedican principalmente a la subcontratación si bien también empresas con producto propio, para el sector de la ventilación, electricidad, energías renovables, etc.

AMADA Maquinaria Ibérica mostró en sus instalaciones de Gavà, Barcelona, el amplio abanico de soluciones que puede necesitar un taller especializado en el trabajo de la chapa. En las jornadas los clientes pudieron resolver dudas con el personal técnico de la empresa.

A lo largo de los tres días, los visitantes pudieron conocer sus tecnologías en software, corte láser, plegado, almacenes automáticos… “La idea era diseñar un ‘technical session‘ mostrando un proceso de producción completo en una hipotética fábrica real”, explica Ramon Serramitjana, subdirector comercial.

Así, se realizaba un ‘tour’ por fases para enseñar cómo un proceso productivo completo, “desde el proceso de desarrollo de la pieza, los ‘nestings‘ de corte, al inicio de producción en el láser, pasando posteriomente al plegado y volviendo nuevamente software a comprovar los resultados de producción con datos de tiempos, consumos, etc.”.

AMADA, como empresa pionera en corte láser y en plegado, también cuenta con soluciones integrales de robotización y cambio automático de herramientas. La empresa afirma que parte del éxito es gracias a que fabrican en base a las demandas de los clientes: “No lanzamos productos al mercado esperando que triunfen”.

La fase de programación y gestión de datos fue una de las demostraciones que se llevaron a cabo.

Sorteando los obstáculos

COVID-19, falta de componentes, problemas de suministro de piezas, incremento de precios… AMADA ha sabido sortear todos estos obstáculos. Así se explican las cifras más que positivas de los últimos años, incluso con una facturación en 2022 por encima de la prevista, gracias no solo a su tecnología avanzada sino también a su servicio posventa. “Es uno de nuestros factores diferenciales. Sin él, no hay ninguna máquina que saque el 100% de su rendimiento”. Sin olvidar la provisión de recambios: “en Gavà contamos con un almacén para las referencias más demandadas, más un almacén en Europa con capacidad para suministrar en 24/48 horas”.

Admiten que la pandemia puso en valor las soluciones de asistencia remota que la firma ya presentó en las primeras ediciones de Advanced Factories en Barcelona, una tecnología que “ha venido para quedarse y que cada vez más los clientes entienden y valoran”. Y es que la capacidad de agilizar el proceso de mantenimiento y reparación de la tecnología se justifica fácilmente ante un cliente que no quiere tener la máquina parada y, si prefiere prescindir de la presencia física del técnico, no duda en apostar por ello siempre que sea factible.

Los asistentes pudieron conocer también los principales hitos de la compañía.

Aun así, admiten que la pandemia supuso un importante golpe para todas aquellas empresas dedicadas a sectores que no eran esenciales, léase hostelería, de modo que sus proveedores, fabricantes de mobiliario, etc., notaron su repercusión. Por este motivo, empresas con producto propio se vieron obligadas a buscar alternativas, con mayor o menor fortuna. Y, como siempre, aquellas que se prepararon técnicamente para el futuro han sabido sobrevivido mucho mejor una vez el mercado se ha reactivado. Una preparación para la cual cuentan con AMADA ya sea en punzonado, plegado o corte láser, entre otros.

De hecho, pese a que el mercado del punzonado parece estar ralentizándose, el mundo del plegado y el corte sigue con sus mejores cifras. “El plegado nunca se ha frenado. Ya sea tras un punzonado o un corte, si la chapa debe plegarse, es una función que sigue siendo necesaria. Eso sí, se está avanzando hacia plegados en los que el tiempo de preparación de chapa se reduce al máximo, por ejemplo, con sistemas de carga/descarga automáticos de herramienta”. Una automatización que “el mercado lo está pidiendo e incorporando cada vez más”.

Si bien los cambios siempre comportan un cierto miedo, en AMADA han detectado que sus clientes tienen claro que “automatizar no es una opción, está más que asumido, pero sí quieren saber el alcance y la capacidad de optimización de nuestras soluciones”.

Cabe decir que, pese a la falta de suministro general de componentes o los problemas de logística internacional, la empresa ha sabido adaptarse y sus clientes no han sufrido sus consecuencias. Gracias a la previsión de la firma y a la apuesta por la producción propia: “Mantuvimos los procesos de fabricación y entregas tanto en soluciones de láser como automatización. A modo de ejemplo, con la nueva plegadora HRB, presentada ahora hace un año, no hemos tenido problemas de componentes”. Y es que, desde Japón, la casa matriz de la compañía, supieron avanzarse a estos factores.

En cuanto al corte por láser, la tecnología de fibra está ganando terreno desde hace años, si bien aún ciertos trabajos que con el láser de CO2 se consiguen mejores acabados, como los sectores farmacéutico o sanitario, que no admiten ninguna rugosidad en el corte que podría contaminar sus propios procesos. Sin embargo, con su tecnología del láser VENTIS, AMADA ya ha logrado introducir la fibra óptica en clientes del sector farmacéutico o de alimentación con total garantía.

Recuperar el contacto con los técnicos, poder resolver dudas a pie de máquina o ver los resultados al momento, son algunos de los factores más valorados por los asistentes a una jornada de puertas abiertas.

Producción propia

El láser de fibra VENTIS-AJ es un láser desarrollado por AMADA para el procesado de materiales como aluminio o acero inoxidable, dotado de la tecnología Locus Beam Control (LCB, control de haz localizado), desarrollado por la empresa nipona. Con capacidad para manipular el patrón del haz láser durante el procesado, la tecnología abre un horizonte de posibilidades por explorar.

Esta tecnología destaca principalmente por sus características de corte y el patrón que es capaz de realizar, especialmente apta para el corte de aluminio e inoxidable, siendo también capaz de cortar perfectamente hierro.

Con esta gama AMADA ha dado un paso más y, ahora, en lugar de modular el haz mediante patrones incorporados, emula el trabajo de un láser de CO2, distribuyendo la energía de modo que permite lograr los acabados y las superficies que, hasta ahora, no eran posibles con el láser de fibra. Una de las ventajas es que, al trabajar a muy alta velocidad, no se recalienta la pieza.

Además viene equipada con tres modos de funcionamiento: productividad —más rápido—, calidad —mejores acabados— o Kerf —que permite regular la anchura del haz de corte, algo muy útil en estaciones paletizadas donde un mayor espacio entre la pieza y el esqueleto facilita su manipulación mediante el robot—.

La tecnología LBC permite, además, aprovechar toda la energía del haz láser para procesar todo tipo de materiales, manipulando el movimiento del haz y adaptándolo exactamente al material y espesor específicos. Para ello cuenta con tres funciones principales con las que el operario podrá ‘jugar’ según el resultado que necesite: Modo de Productividad, Modo de Calidad y Modo Kerf Control.