Mecanizador del mes: Talleres Cridi, S.L.

18 de octubre de 2010

Talleres Cridi, S.L. es una empresa dedicada desde hace más de 25 años a soluciones industriales en áreas de mecanizado, tratamiento y montaje de elementos de precisión. Nuestras instalaciones cuentan con 2.000 metros cuadrados distribuidos en tres plantas equipadas con la última tecnología. Contamos con un equipo de más de 30 profesionales. Nuestros servicios van desde el diseño, mecanizado, digitalizado, anodizado, control de calidad y montajes de subconjuntos o maquinaria.

Un enfoque diferente

Les contaré con grandes pinceladas la estrategia que hemos seguido para subsistir esta crisis y, al mismo tiempo, nuestro proyecto de futuro. En épocas de bonanza realizamos inversiones (nave propia con espacio para crecer en el futuro, maquinaria de última tecnología…) y todo iba bien. Hasta que se acerca un fenómeno llamado ‘crisis’. Antes de que nos adentráramos de lleno en ella, nuestro gerente, con su dilatada experiencia, intuyó que había que dar otro enfoque diferente, a no ser otro taller más de subcontratistas. Y ahí empezamos a definir la estrategia de negocio que teníamos que llevar.

En primer lugar, cuando uno tiene que definir una estrategia a seguir, debe autoanalizar lo que está haciendo en ese momento. En aquel entonces fabricábamos productos para maquinaria farmacéutica (50%), maquinaria de etiquetado (20%), y piezas para el sector industrial. En Talleres Cridi, S.L. siempre nos hemos caracterizado por la calidad de nuestras piezas. Cuando los clientes tenían problemas con la complejidad de alguna de ellas nos pedían ayuda. Con el tiempo hemos creado un equipo, un método y una filosofía de trabajo que define nuestra estrategia actual de negocio. Después de analizar lo mencionado anteriormente, el resultado fue que estábamos enfocados hacía el lote de serie pequeño y pieza única, pieza de calidad (nuestro equipo de trabajo trataba igual las piezas que iban a una máquina de análisis que a una etiquetadora), y ya en aquellas épocas empezamos a apreciar que en sectores como el de la serie larga, donde nunca nos habíamos metido, se empezaban a rebajar y a quitar las piezas por tal vez unos céntimos.

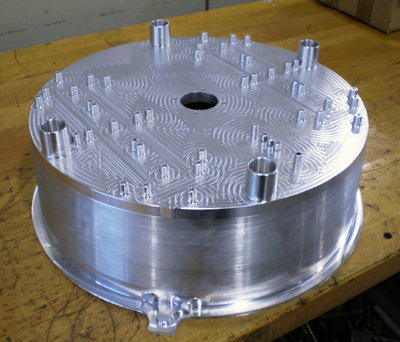

Ahí teníamos nuestra primera premisa de la estrategia a seguir: fabricar productos complejos y de calidad en series cortas o prototipos, que es lo que en aquellas épocas de bonanza nadie quería. Todos pensaban en la serie de 1.000 piezas y poner a un peón a cambiar piezas, y con nuestra capacidad, esa hubiese sido la opción fácil. A partir de ahí toca hincar los codos, coger trabajos y que no salgan los números, e invertir horas en trabajos para formar al equipo. Pero como el nuestro es un equipo vocacional —estoy orgulloso de ellos, nuestra media de edad está en 35 años, cosa no habitual en nuestro sector— en poco tiempo realizábamos piezas cada vez más complejas y diferentes al resto de talleres.

Hasta que llega el momento en 2008 de invertir. Compramos una máquina Mikron 5 ejes UCP800 y a partir de aquí se abren las posibilidades con muchos clientes nuevos para fabricar una o dos piezas. Nosotros ya podíamos dar precios buenos en trabajos de pieza única y el resto eran caros porque su filosofía era la de pieza en serie.

Adentrándonos en plena crisis, las grandes producciones se frenaron y los fabricantes seguían fabricando una máquina en vez de series de 50 como antes, pero nosotros ya éramos competitivos para fabricar una sola unidad. Seguimos investigando cuáles eran las necesidades de nuestros clientes y hablando con las oficinas técnicas de varios clientes, me comentaban que con la crisis habían reducido personal, que no llegaban a ‘timings’. Entonces les ofrecimos trabajar directamente desde un 3D sin planos —al final toda nuestra programación de CNC se basa en un sistema CAD-CAM— y si después necesitaban planos, los podíamos generar nosotros mismos. La idea fraguó y empezamos con varios clientes a fabricar prototipos según 3D. Al final nos cargamos de trabajo, pero tenemos clientes a los que les estamos solucionando o facilitando las cosas.

Y entonces surgió el tema de plazo/precio y marcamos un servicio para prototipos con una entrega de presupuesto de 24 horas, una entrega de pieza en 5 días máximo y trabajando desde un 3D directamente. El servicio era un poco más caro que el convencional pero solucionaba el tema a todos los departamentos de I+D. Hay que sumarle el valor añadido que podemos darle las pymes del mecanizado. Y como no teníamos bastante y queríamos seguir diferenciándonos del resto, en 2007 trasladamos una de las empresas de nuestro grupo, Anodizados Difer, a nuestra planta para integrar el servicio y poder dar a nuestro cliente un servicio completo de diseño, mecanizado, tratamiento y montaje de subconjuntos.

Para acabar me gustaría que reflexionaran sobre que es muy importante hablar con nuestros clientes, que no seamos solo un proveedor más. Nuestro trabajo tiene que aportar un valor diferencial, tecnológico. El tejido industrial español es muy bueno, pero se está perdiendo porque solo nos preocupamos de recibir pedidos, fabricar y entregar, y a esta cadena de producción hay que sumarle el valor añadido que podemos darle las pymes del mecanizado, que no es otro que nuestro ‘know-how’ en la fabricación de componentes.

En la actualidad, estamos pasando la crisis, hemos podido mantener a nuestros clientes, incrementar nuestra plantilla y seguir fabricando componentes de alto valor tecnológico, que es una de las claves para mantenernos en este sector. Pero nuestra estrategia no acaba aquí, ahora seguimos con nuestros primeros pasos hacia la exportación, y así sucesivamente iremos generando nuevos retos a nuestro equipo para seguir aprendiendo y aportando un alto valor tecnológico en nuestros productos.

Les invito a visitar nuestra página web en www.tallerescridi.com y www.anodizadosdifer.com.