En Walter trabajan en el desarrollo de herramientas a base de titanio

15 de octubre de 2010

Según los fabricantes de aeronaves, se ha duplicado la cantidad de titanio que vuela por nuestro cielo. Las nuevas generaciones de aviones de pasajeros como el Boeing Dreamliner o el Airbus A350 XWB tienen un contenido de aleación de titanio del 15-20% aproximadamente, mientras que la proporción de las generaciones actualmente en servicio es solo del 7%. El incremento en la cantidad de componentes de titanio es solo la mitad de la historia. La otra corresponde a la introducción de aleaciones modernas. Además de la aleación Ti6Al4V convencional para la construcción de aeronaves, el nuevo material Ti5553 (Ti-5Al-5V-5Mo-3Cr) es también cada vez más relevante. La principal ventaja de este material de alta calidad es su mayor resistencia a la temperatura. Los primeros componentes del ‘titanio triple cinco tres’, así lo denominan a nivel interno, ya se utilizan en la producción, pero todavía pasará algún tiempo hasta que despegue a nivel internacional. En la industria aeroespacial, todo lo nuevo necesita un tiempo antes de su lanzamiento porque cada cambio implica investigaciones exhaustivas en el laboratorio y seguir unos procedimientos de aprobación.

La razón por la que los materiales de titanio son reconocidos como parte integrante de la industria aeroespacial es evidente al observar que cerca del 80% de las aplicaciones pertenecen a esta industria. Esa gran cantidad de aplicaciones tiene como resultado un volumen de corte alto. Esto se debe a los contornos típicos asociados a la ingeniería aeroespacial: las paredes de los componentes fabricados son finas, sus formas extremadamente complejas. Entre los procesos comunes está el fresado de cavidades profundas. Otros sectores importantes en los que se mecaniza el titanio son el motociclismo, la medicina y las industrias químicas. En medicina, la aleación Ti6Al4V para la construcción de aeronaves se utiliza, por ejemplo, para los implantes osteoarticulares. Además de ser aeronavegable, este material tiene buena compatibilidad con los tejidos.

Son tres los factores que dificultan la vida de las herramientas utilizadas en el mecanizado de titanio: una conductividad térmica extremadamente pobre (Ti6Al4V = 7,56 W/mK; acero Ck45 = 51,9 W/mK), un módulo de elasticidad relativamente bajo (Ti6Al4V = 110 kN/mm2; acero Ck45 = 210 kN/mm2) y una clara tendencia a engomarse. El calor es conducido en gran medida por el filo y no por la viruta, como ocurre en el caso del acero. Como el corte es más bien poco profundo, una pequeña parte del labio de corte debe ser capaz de soportar cargas térmicas y mecánicas extremadamente altas. Estas condiciones son las hacen que el mecanizado en húmedo sea esencial. El módulo de elasticidad bajo provoca enseguida oscilaciones, mientras que la acumulación en el filo debido a la tendencia a engomarse exacerba el efecto. Como resultado, la velocidad de corte debe reducirse de forma significativa.

Un hueso duro de roer: Ti5553

Con el nuevo material Ti5553, no resulta más sencillo, sino que el problema empeora. Ti6Al4V es una aleación alfa-beta con una proporción equilibrada de mircroestructuras (alfa = microestructura hexagonal, beta = microestructura cúbica centrada en el cuerpo). Por otro lado, Ti5553 tiene un mayor contenido de beta y es conocida como aleación próxima a la beta. Esto no solo proporciona al material una mayor resistencia a la temperatura, como se ha mencionado anteriormente, sino que aún dificulta más el corte del material. A 430 grados Celsius, Ti5553 sigue teniendo una resistencia a la tracción de aproximadamente 900 N/mm2. La tendencia a engomarse se intensifica mediante el contenido de la microestructura beta.

Ante esta situación, Josef Giessler, gerente de desarrollo de herramientas redondas en Walter AG subraya que “el mecanizado profesional del titanio requiere herramientas optimizadas”. Hasta un diámetro de unos 20-25 mm, estas suelen ser herramientas de carburo sólido. El desarrollador añade: “Las herramientas deben ingenierizarse de tal manera que se minimice la oscilación y se contrarrestre la formación de acumulación en el filo. Por tanto, se necesita un diseño sin marcas de vibración”. Los medios de adaptación más importantes son la macrogeometría, la microgeometría y las superficies. Se prueba y comprueba si el espaciado de los dientes es irregular y si los biseles de apoyo estrechos en el filo tienen un ángulo de desahogo de cero. Los ángulos de ataque pulidos mejoran las propiedades de flujo del arranque de viruta. Los recubrimientos se basan en AlCrN porque los recubrimientos de carburo basado en titanio que se utilizan normalmente con acero son incompatibles con las herramientas de carburo sólido. También es importante que el suministro refrigerante sea interno para que el calor generado en el filo durante las operaciones de desbastado pueda disiparse con la mayor eficacia posible.

Afortunadamente, la marca Walter Prototyp ha ingenierizado la solución: en la fresa Duo Protostar con vástago de carburo sólido Ti40/Ti45, por ejemplo, figuran todos los atributos necesarios. La Ti40 es una herramienta de desbastado con refrigeración interna, la Ti45 es una herramienta de acabado. Con su lanzamiento al mercado en 2007, la Ti40 marcó una nueva era en la ingeniería de las herramientas para el procesamiento del titanio. El proyecto realizado en colaboración con Airbus produjo un resultado positivo para las herramientas de corte: la Ti40 duplica el volumen de corte en las operaciones de desbastado con Ti6Al4V. Hasta entonces, la velocidad de corte máxima había sido aproximadamente de 80 cm3/min (Vc = 25 m/min) y podía lograrse empleando herramientas HSS-E con 32 mm de diámetro. En Airbus, este valor ya se llevó a cabo a mediados de la década de los 90, pero desde entonces no habían sido capaces de progresar, y para los gerentes de productividad, es mucho tiempo sin realizar ninguna mejora. La nueva generación de herramientas de carburo sólido incrementa los benchmark de forma significativa, hasta 160-200 cm3/minuto (Vc = 50-60 m/minuto) con un diámetro de herramienta de 25 mm. Esto demuestra que el posterior desarrollo de fresas con vástago HSS ha alcanzado su nivel máximo. Las mejoras requieren conceptos completamente nuevos. Se ha podido dar un paso decisivo gracias al desarrollo de nuevos sustratos de carburo compatibles con el titanio. “La última generación de fresas de carburo sólido, Ti40/Ti45, está fabricada en un carburo extremadamente resistente y relativamente inmune a las vibraciones. Esta ha estado disponible durante unos pocos años”, remarca Josef Giessler.

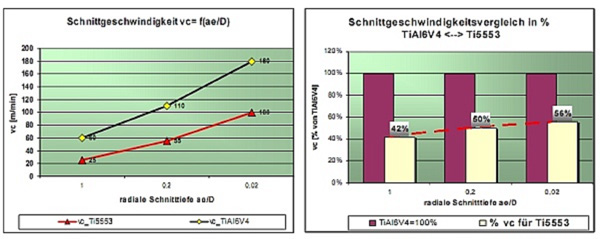

Los especialistas de Walter realizaron más ensayos con material Ti5553 en su propio centro tecnológico. El objetivo era determinar cómo la nueva generación de herramientas de carburo sólido hacía frente a este material. La pieza de prueba tenía una resistencia a la tracción de 1.400 N/mm2 y una dureza Brinell de 430. Se trataba de una Protostar Ti40 con un diámetro de 16 mm y z = 4. Como era de esperar, los datos de corte debían reducirse de manera significativa en comparación con Ti6Al4V. Se establecieron las siguientes recomendaciones para los diferentes tipos de uso, para un diámetro de herramienta de 16 mm:

- Fresado de ranuras (ae = 16 mm, ap = 8 mm): Vc = 25 m/minuto, fz = 0,06 mm

- Fresado lateral, desbastado (ae = 4 mm, ap = 8 mm): Vc = 50 m/minuto, fz = 0,08 mm

- Fresado lateral, acabado (ae = 0,3 mm, ap = 50 mm): Vc = 100 m/minuto, fz = 0,12 mm

Los resultados se muestran en las tablas siguientes (figuras 4a, b). Las velocidades de corte con Ti6Al4V y Ti5553 se determinan según la profundidad radial del corte (ae/D). En caso del material Ti5553 es necesario reducir la velocidad de corte alrededor de un 50% (mecanizado medio). La tendencia muestra que el fresado de ranuras requiere más la reducción, mientras que en el caso del acabado lateral, la necesidad es menor.

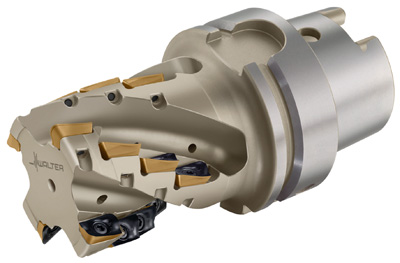

Cuando el volumen de corte es considerable son necesarias inserciones indexables

Los componentes grandes o las aplicaciones en las que haya que retirar mucho volumen de corte, exigen unas herramientas grandes como, por ejemplo, herramientas de inserción indexables. El desarrollo de las inserciones en los últimos años ha seguido un rumbo similar al de las herramientas de carburo sólido. El principal foco de atención han sido los materiales con propiedades difíciles de cortar. Este grupo (ISO-S) incluye aleaciones de titanio. Actualmente, los materiales de corte que conforman el buque insignia de Walter son los grados Tiger·tec recubiertos de óxido de aluminio PVD (‘PVD-Tiger’). En la actualidad, hay disponibles dos grados: WSM35 con una alta resistencia al desgaste para condiciones de mecanizado buenas, y WSP45 con mayor tenacidad para las condiciones difíciles. “Como la aleación Ti5553 exige un nivel muy alto de potencial de tenacidad, el grado WSP45 PVD-Tiger·tec sale a la luz como la primera opción debido a su idoneidad para cumplir este requisito de tenacidad”, explica Siegfried Bohnet, desarrollador de herramientas de inserción indexables en Walter.

Con la introducción del PVD-Tiger, los especialistas en Tubinga concibieron otro proyecto cuyo propósito era desarrollar geometrías optimizadas para aplicaciones aeroespaciales. La geometría G77 fue diseñada como aplicación primaria para las aleaciones de titanio. La característica más destacada de esta geometría es su gran ángulo de ataque de 20 grados. A lo que se le añade un tipo especial de microgeometría. Siegfried Bohnet continúa: “El desarrollo ha logrado aunar varios atributos y tecnologías: la tecnología Tiger·tec, la tecnología de recubrimiento PVD, una forma geométrica altamente positiva y un tipo especial de redondeado de bordes. La novedad es que estos cuatro aspectos han sido combinados en el mismo paquete”. Este paquete a estrenar está disponible desde hace poco en las nuevas inserciones en forma de ADGT (fresas de escuadrar, fresas erizo) y RO.X (fresas de inserción redondas). Gracias a esta combinación de atributos, establece actualmente el estándar para las soluciones de inserción indexables en aplicaciones aeroespaciales o de titanio.