Celda robotizada multipropósito para prototipado y aplicación de nuevas técnicas de fabricación

14 de octubre de 2010

La Fundación Prodintec es un centro tecnológico situado en Gijón (Asturias), cuyo principal objetivo es potenciar la competitividad de la industria española colaborando con ella en la aplicación de los últimos avances tecnológicos tanto a sus productos como a sus procesos de fabricación y gestión. Como parte de sus recursos, Prodintec dispone de un taller de mecanizado avanzado y oficina técnica de CAD/CAM, que acerca a las empresas de forma práctica tecnologías de vanguardia como son el mecanizado de alta velocidad, el mecanizado en cinco ejes simultáneos, el micromecanizado y desde hace dos años, el mecanizado de piezas de mayor tamaño utilizando un robot industrial.

Prodintec puede realizar estudios de mecanizabilidad y optimización de procesos de mecanizado. El mecanizado de alta velocidad y 5 ejes simultáneos permite mecanizar materiales de alta dureza, mecanizar en seco, y realizar formas complejas. Nuestras máquinas de micromecanizado permiten alcanzar precisiones del orden de micras y realizar geometrías 3D complejas en materiales como superaleaciones, cerámicas, aceros de todo tipo, aluminios, plásticos, resinas, etc. Pueden llegar a obtenerse acabados superficies hasta 100 nanómetros, próximos al acabado pulido. Esta experiencia y conocimiento se está aplicando ahora al uso de robots industriales, permitiéndonos ampliar el rango de dimensiones de trabajo hasta el orden de metros.

La celda robotizada implantada en las instalaciones de Fundación Proditec es realmente una celda multiaplicación, diseñada no solo para el mecanizado sino también para desarrollar y experimentar con nuevas aplicaciones de procesado con aún poca oferta en el mercado de la robótica. La celda también puede ser adaptada para el desarrollo y la demostración de otras aplicaciones como manipulación, ensamblado, soldadura, inspección, etc., de cara a que una empresa pueda analizar su viabilidad y posibles resultados.

Una de las aplicaciones de mayor interés de la robotización, sobre todo para el prototipado y fabricación de series cortas, es la técnica de deformación incremental de chapa metálica —‘Incremental Sheet Metal Forming’- ISMF—. Con un tipo de trayectorias muy semejantes a las del proceso de mecanizado, el robot va deformando una chapa metálica mediante sucesivas pasadas hasta obtener la pieza final. Entre los principales sectores de aplicación de esta tecnología figuran la automoción, el sector naval, el aeronáutico y el de fabricación de bienes de equipo.

La técnica de deformación incremental de chapa metálica cuenta con una serie de ventajas muy interesantes:

- Permite el prototipado rápido de piezas de chapa, incluso en algunos casos sin necesidad de matrices previas.

- Permite la validación de diseños y productos, previamente a la definición de los procesos definitivos (embutición, estampación, etc.).

- No necesita complejos y caros utillajes para la fabricación de series cortas de piezas de chapa, por lo que esta resulta mucho más económica.

- Permite la fabricación de geometrías complejas.

- Reduce los costes de diseño y desarrollo al no necesitar modificaciones de utillaje (los cambios se realizan directamente sobre el CAD 3D).

- Reduce el ‘time-to-market’ o tiempo de salida al mercado.

Tres objetivos principales

Integrar las aplicaciones de mecanizado e ISMF en la misma celda permite a la Fundación Prodintec desarrollar tres objetivos:

- Ofrecer a las empresas servicios de fabricación de piezas o prototipos de geometría compleja y dimensiones del orden del metro con ambas tecnologías.

- Investigar y optimizar estos procesos de fabricación con robot para transferir a continuación esta experiencia a la industria y facilitar la reducción de sus costes de integración.

- Desarrollar celdas multiaplicación, ejemplo de la flexibilidad proporcionada por la robotización, con el objetivo de mostrar a empresas especializadas en el prototipado y fabricación de series cortas, así como a la pyme industrial, cómo abarcar diversas tecnologías de fabricación con una reducción considerable en costes de maquinaria.

Características de la celda multiaplicación

La celda robótica está situada en la planta inferior de las instalaciones de la Fundación Prodintec, y su cerramiento ocupa un área de forma rectangular (con dos esquinas recortadas) de 8 x 6 metros.

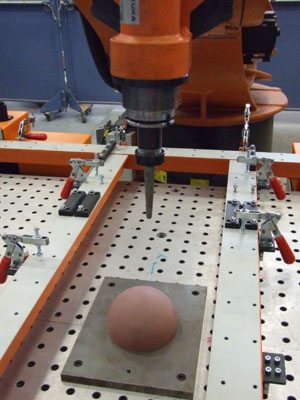

El robot se encuentra en el centro de la celda. Se trata de un robot Kuka KR500-2 AA (‘Absolute Accuracy’), con seis grados de libertad (6 ejes), un alcance de 2.826 milímetros y una capacidad de carga de 500 kilos. El robot puede trabajar en dos zonas definidas: una orientada al mecanizado y otra a la deformación incremental de chapa metálica (ISMF).

En la zona de mecanizado, el sistema robótico cuenta con una mesa giratoria sin límite de giro y con capacidad de carga de 500 kilos. Este séptimo eje permite el giro continuo de la pieza durante el mecanizado, reduciendo los movimientos necesarios del robot y mejorando la accesibilidad de la herramienta para así evitar colisiones y aumentar la precisión. Para evitar el polvo generado durante el procesado, esta zona se aísla de la segunda zona de trabajo y del exterior mediante una lona transparente y un cerramiento móvil.

La zona orientada a deformación de chapa dispone de una robusta mesa rectangular fija al suelo, con una serie de marcos móviles en dirección vertical y agarraderas, para la sujeción de chapas metálicas. El objetivo de este movimiento es desplazar las chapas sobre las que se está realizando la deformación incremental, bien hacia abajo si se está empleando una matriz, bien hacia arriba en caso contrario. La mesa rígida permite fijar matrices o mártires para el proceso de ISMF, y también utilizar esta parte de la celda para otras aplicaciones en las que puede ser necesario fijar componentes de forma temporal.

El extremo del robot dispone de dos elementos poco habituales en una celda robotizada: un sensor de fuerza y par de ATI Industrial Automation para monitorizar esfuerzos y vibraciones que puedan generarse durante un procesado, y un elemento de cambio rápido manual que permite cambiar de cabezal o pinza en pocos minutos con el único esfuerzo del apriete de un tornillo. Esta solución de mucho menor coste que un cambio automático es interesante cuando el cambio no es frecuente, como es el paso de un tipo de aplicación a otra. Los acoples necesarios para el sensor han sido diseñados en Prodintec.

Servicios de mecanizado con robot

El mecanizado con robot es una solución muy interesante en sectores donde es preciso fabricar prototipos o series cortas de piezas de gran tamaño, como ocurre en automoción, aeronáutica y también en el sector artístico. Entre las ventajas que aporta esta tecnología figuran las siguientes:

- Permite mecanizar geometrías 3D complejas

- En las instalaciones de Fundación Prodintec pueden mecanizarse piezas de hasta 3 metros.

- Está orientado a la fabricación de prototipos, preseries y series cortas.

- Precisa menor inversión que una fresadora tradicional.

Prodintec ha realizado ya varios servicios de mecanizado para distintas empresas. El procedimiento para estas resulta sencillo, ya que solo deben aportar el diseño CAD de la pieza a fabricar e indicar el material deseado. Adicionalmente, las instalaciones de metrología de Prodintec permiten que las empresas puedan solicitar comprobar tras la fabricación los resultados obtenidos, analizando las desviaciones en la pieza respecto al CAD. Como ejemplo mostramos (figura 4) dos piezas realizadas para el Acuario de Gijón, representando partes de fondo marino. Estas piezas se realizaron partiendo de material porexpan con dimensiones 1.200 x 700 x 400 milímetros. El diseño CAD fue realizado por Prodintec.

El robot Kuka KR500-2 AA permite una repetibilidad en sus trayectorias de +/-0,15 milímetros. Aunque en un principio se está trabajando fundamentalmente con materiales blandos (incluyendo el mecanizado de aluminio), puede estudiarse la posibilidad de trabajar con materiales más duros, ya que tanto el robot como el cabezal pueden realizar esfuerzos superiores a los que desarrollan actualmente.

Problemática en la operación CAM-Robot

El proceso completo de mecanizado con robot consta de dos fases principales: la fase de planificación, que engloba desde la disponibilidad del CAD hasta la obtención de los programas que va a ejecutar el robot, y la fase de ejecución, en la que el robot realiza las trayectorias de mecanizado. La figura 5 muestra los pasos de que constan estas dos fases. Estos pasos generalmente se repiten varias veces durante la fabricación, sobre todo si la pieza se fabrica por partes.

La planificación se realiza mediante herramientas informáticas de las cuales existen aún pocas soluciones comerciales. En Prodintec utilizamos dos aplicaciones comerciales: la aplicación PowerMILL de Delcam, para obtener las trayectorias CAM que debe seguir la fresa durante el mecanizado (formato APT), y la aplicación RoboMOVE de QDesign, que genera los programas (postprocesado) ejecutados por el robot a partir de la trayectoria CAM. Prodintec colabora también con Delcam en la solución PowerMILL Robot Interface que se integra con PowerMILL. De esta forma es posible generar el programa del robot a partir del CAD objetivo utilizando una única aplicación software, tanto para el mecanizado como para deformación de chapa.

A partir del CAD de partida que representa la pieza objetivo a fabricar, en el paso 2 se obtiene una trayectoria CAM en el espacio, capaz de generar esa pieza por una máquina de 3 o de 5 ejes. Esta trayectoria va a ser seguida realmente por un robot que dispone de siete ejes (seis del robot más uno externo). Esto implica que a cada punto de la trayectoria el robot puede llegar en múltiples posiciones (configuraciones) distintas. En el paso 3 de ‘Configuración’, generalmente se limita o fija uno o dos de los ejes del robot de modo que el software puede resolver la posición del resto de ejes sin indeterminaciones. El software nos permite especificar y simular diferentes alternativas, pudiendo fijar distintos valores a lo largo de la trayectoria. Qué eje dejar fijo y qué valor escoger es un problema que normalmente se resuelve mediante prueba y error y con la experiencia del usuario programador.

En el paso 4 de ‘Posicionamiento’ previo se posiciona la pieza y la trayectoria CAM en la región del espacio que el robot es capaz de alcanzar, evitando posibles colisiones con otras partes de la celda o con la propia pieza, así como el paso por singularidades. Estas singularidades son configuraciones del robot bien conocidas por las que el robot no es capaz de pasar con facilidad, quedándose bloqueado en algunos casos. De nuevo la experiencia del usuario y la prueba y error permitirán llegar a la solución (si esta existe) para cada uno de los miles de puntos de la trayectoria. La simulación (paso 5) nos permite validar la trayectoria del robot diseñada. Las capacidades del software podrán ayudar al usuario en esta tarea crítica. RoboMOVE, por ejemplo, es capaz de detectar el paso por singularidades, pero no es capaz de detectar colisiones, estado de los cables, ni cambios rápidos de muñeca. La simulación debe ser a ‘cámara lenta’ para poder comprobar cada una de las miles de posiciones del robot, resultando en general larga y tediosa.

En ocasiones la solución obtenida hasta el paso 5 es casi completa a falta un pequeño conjunto de puntos sin solución con las capacidades del software. Es necesario entonces un Control de la cinemática modificando directamente el programa del robot (paso 6), tarea realmente compleja usando la interfaz de programación en general poco amigable.

El último paso es la ejecución de la trayectoria por el ‘Control interno del robot’ (paso 7). RoboMOVE puede proporcionar programas en KRL (lenguaje de programación de Kuka), o en un formato propio, el cual permite ejecutar trayectorias con mayor número de puntos que los admitidos en un programa en KRL, no saturando la memoria del controlador. El proceso de ejecución durará varias horas. Al menos durante la realización de la primera pieza válida, este proceso necesita ser supervisado por el operario del robot debido a que pueden producirse problemas no detectados en la fase de planificación, como por ejemplo:

- Colisión de elementos del robot con la pieza: la pieza cambia su forma con el desbastado. Si se buscan colisiones considerando la pieza de partida (un paralelepípedo generalmente) para la ejecución de toda la trayectoria, fácilmente surgen puntos no accesibles por posible colisión. Esto obliga a trabajar por zonas actualizando el modelo de la pieza, o más habitualmente, a esperar a la fase de ejecución y vigilar que esto no ocurra.

- Paso por singularidades y movimientos rápidos: el paso de la trayectoria cerca de singularidades, o el cambio de una configuración a otra del tipo de las mostradas en la figura 6, puede generar elevadas velocidades y aceleraciones en las articulaciones que pueden provocar oscilaciones de la fresa. Esto obliga a supervisar la ejecución de la trayectoria al menos la primera vez que se ejecuta.

- El estado del mazo de cables raramente es chequeado por el software de planificación. El movimiento, principalmente el de las últimas articulaciones, puede generar un estiramiento o doblado excesivo de este mazo que puede llegar a producir su rotura o desgaste. Su supervisión, alejada de la posición de la fresa, obliga al operario a desviar la vista de este punto, haciendo más agotadora esta labor.