La súper efectividad para el mecanizado de superaleaciones

La historia de las superaleaciones comenzó con el desarrollo de motores de turbina de gas que requerían materiales confiables para rangos de temperatura de funcionamiento altos. Como resultado de la investigación intensiva y el progreso en metalurgia, las superaleaciones modernas (SA) proporcionan una larga vida útil para temperaturas de trabajo de más de 1.000 °C.

Comprensiblemente, los mayores consumidores de superaleaciones hoy en día son los productores de motores aeronáuticos y marinos (figura 1). Las superaleaciones también son muy comunes en la industria médica, que las utiliza eficazmente para implantes protésicos en cirugía ortopédica. Además, las superaleaciones se han generalizado también en la generación de energía y en las industrias del petróleo y el gas como materiales cruciales para las partes esenciales de diversos dispositivos.

La maquinabilidad compleja

La excepcional resistencia a altas temperaturas y la resistencia a la corrosión son las ventajas innegables de las superaleaciones. Sin embargo, hay dos caras de la moneda: las superaleaciones no sólo tienen un alto precio, sino que su maquinabilidad es deficiente, lo que puede plantear desafíos para la fabricación. Para mecanizar superaleaciones, en las herramientas de corte la fuerza de corte específica que caracteriza la resistencia del material a la extracción de virutas y define la carga mecánica es muy alta. Aunque la principal dificultad es el calor, las superaleaciones tienen una conductividad térmica deficiente. Las virutas elementales y sueltas, que generalmente se generan al mecanizar superaleaciones, no proporcionan una disipación de calor adecuada de la zona de corte. Una tendencia al endurecimiento del trabajo empeora la situación.

Las superaleaciones (SA) se presentan en distintos modos: fundidas, forjadas, sinterizadas, etc. Los métodos de fabricación de piezas de trabajo también tienen un impacto en la maquinabilidad. Por ejemplo, la abrasividad de las piezas de trabajo forjadas es mayor que la de fundición y sustancialmente menor en comparación con las piezas sinterizadas.

De acuerdo con la norma ISO 513, las superaleaciones junto con las aleaciones de titanio se relacionan con la aplicación del grupo ISO S. Dependiendo del componente predominante, las superaleaciones se dividen en tres tipos: aleaciones a base de hierro (Fe), de níquel (Ni) y de cobalto (Co). La maquinabilidad cae en el orden especificado; desde las aleaciones a base de hierro, que se pueden comparar con el acero inoxidable austenítico, hasta las aleaciones a base de cobalto que representan los materiales más difíciles de cortar del grupo.

Características del mecanizado

En consecuencia, una herramienta de corte está bajo una carga térmica y mecánica significativa, lo que reduce drásticamente la vida útil de la herramienta. Por lo tanto, en el mecanizado en las superaleaciones, la velocidad de corte directamente relacionada con la generación de calor durante la eliminación de virutas es considerablemente menor en comparación con otros materiales constructivos más comunes como el acero o el hierro fundido. El resultado directo de la limitación de la velocidad de corte es una productividad deficiente. Por lo tanto, superar las dificultades de mecanizado y aumentar la productividad son los principales desafíos para el fabricante de piezas SA.

El aumento de la eficiencia en el mecanizado de las superaleaciones se ha convertido en el foco de diversas investigaciones científicas y mejoras tecnológicas. Los fabricantes hemos adoptado de manera efectiva nuevas estrategias de mecanizado y se han introducido con éxito métodos innovadores de suministro de refrigerante de corte, como el enfriamiento a alta presión (HPC), la lubricación de cantidad mínima (MQL) e incluso el enfriamiento criogénico. Esto ha llevado la productividad de las superaleaciones de mecanizado a un nuevo nivel. Sin embargo, al igual que en el caso de las aleaciones de titanio, el elemento clave para mejorar la productividad del mecanizado son herramientas de corte que eliminen directamente las capas de material de la pieza produciendo virutas. Herramientas definidas por su material, su geometría y la estrategia de mecanizado recomendada, lo que determinan el triunfo o fracaso de la herramienta.

Las herramientas adecuadas, imprescindibles

Hoy en día, los carburos cementados recubiertos son los materiales más comunes para las herramientas de corte para el mecanizado de superaleaciones. El desarrollo de una calidad de carburo, en el que la resistencia térmica y la resistencia al desgaste se complementen mutuamente, es un proceso complicado que requiere un sustrato del carburo, una composición de recubrimiento y un método de recubrimiento muy específicos. Para asombro de aquellos que creen que las posibilidades de avanzar en esta dirección están casi agotadas, los productores de herramientas de corte continuamos creando nuevas calidades efectivas de sustratos. Además, en el mecanizado de las superaleaciones, la cerámica, es otro material de corte que permite aumentar sustancialmente las velocidades de corte, y ya está en uso activamente.

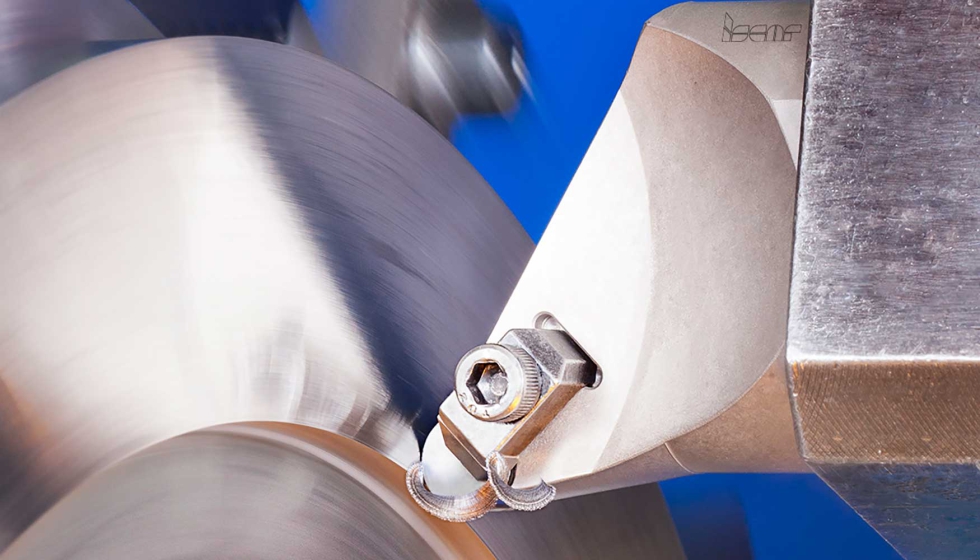

Sabemos que las herramientas están conectadas principalmente con las ciencias de los materiales y la metalurgia, pero la geometría de corte es muy importante en el campo del diseño y más aún en estos materiales. Garantizar una geometría de alto rendimiento requiere profundos conocimientos de ingeniería y habilidades tecnológicas. Por un lado, para minimizar la generación de calor y el endurecimiento, se necesita un ángulo de desprendimiento positivo, un ángulo de incidencia lo suficientemente grande y un filo de corte afilado. Por otro lado, tal forma debilita el filo de corte que debe soportar una carga mecánica muy considerable. Por lo tanto, la condición del diseño correcto se convierte en un factor crítico de éxito. Las plaquitas de carburo cementado tienen la ventaja de permitir la formación de virutas complejas y las formas de rotura de virutas insertando superficies de desprendimiento singulares. Hoy en día, el modelado por computadora de la formación de la viruta y los procesos de prensado utilizando métodos de elementos finitos proporcionan una herramienta efectiva para optimizar las formas que ya están en la etapa de diseño. En las fresas integrales de metal duro, el diseño de paso variable da como resultado una mejor resistencia a la vibración. Los filos de corte de estas fresas se realizan mediante operaciones de rectificado, y para eliminar la micro-rotura y los defectos de los filos, es muy importante el estricto cumplimiento de los requisitos del proceso tecnológico.

Los fabricantes de herramientas de corte prestamos mucha atención a la mejora de sus carteras de productos destinados al mecanizado de superaleaciones. Las noticias de Iscar pueden ser excelentes ejemplos indicativos.

Propuestas específicas Iscar

La calidad IC806, que se había introducido en los últimos años para superaleaciones de ranurado frontal y acero inoxidable austenítico, fue adoptada con éxito por las líneas de roscado y taladro profundo de ISCAR. Esta calidad tiene un sustrato sub -micrón duro y un recubrimiento PVD TiAlN / AlTiN con tratamiento posterior al recubrimiento de acuerdo con la tecnología SUMO TEC de Iscar. IC806 proporciona una notable resistencia a la descamación y el astillado y mantiene resultados confiables y repetibles.

En el mecanizado de superaleaciones mediante fresas integrales de metal duro y cabezas intercambiables, la calidad IC902, que combina sustrato de grano ultrafino y recubrimiento TiAlN PVD de nano capa, garantiza una resistencia al desgaste extremadamente alta y prolonga la vida útil de la herramienta. Esta calidad ha demostrado muy buenos resultados en la producción de elementos para la sustitución de las articulaciones de rodilla y cadera que están hechas de aleaciones de cobalto-cromo difíciles de cortar. (figura 2).

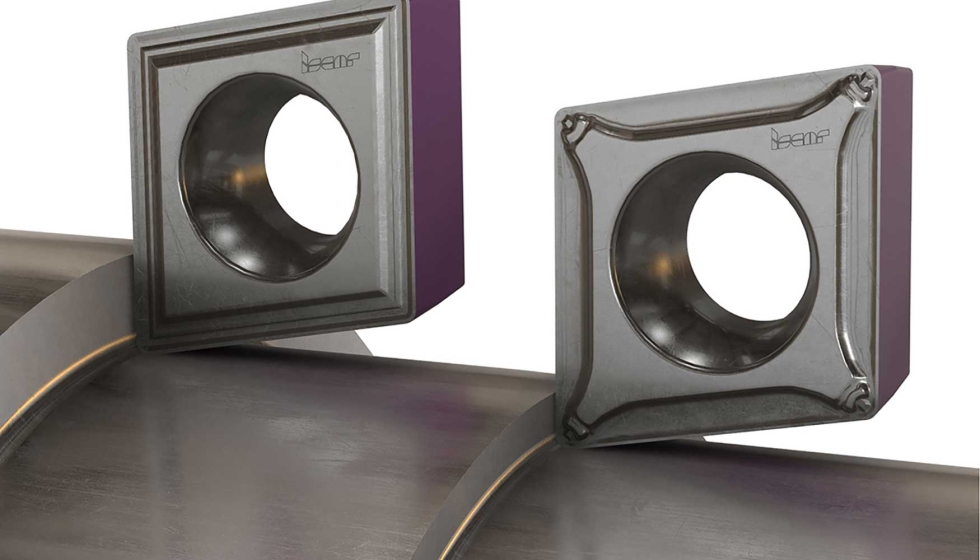

Los últimos diseños de conformadores de viruta F3M y F3P para plaquitas de torneado estándar ISO están diseñados específicamente para acero inoxidable austenítico duro y superaleaciones (figura 4). Su geometría de ángulo de desprendimiento positivo reduce la fuerza de corte y garantiza una acción de corte suave, mientras que el conjunto de deflectores en la superficie del desprendimiento mejora el control de la viruta.

En las plaquitas cerámicas de doble cara para herramientas de torneado y fresado, se han añadido nuevas opciones de características de filo facetadas y combinadas (facetadas y redondeadas) para aplicaciones difíciles.

Iscar ha sido el gran impulsor de la refrigeración a alta presión enriquecido la gama de soluciones destinadas a la refrigeración mediante nuevas cabezas intercambiables y portaherramientas. Todo el programa de fresas, portaherramientas, modulares o no, conos, etc. Se ha visto ampliado con versiones con salidas de refrigerante que confluyen en el filo de corte.

La innovación no se detiene

En conclusión, la necesidad de aumentar la productividad en el mecanizado de HTSA es un desafío continuo para los fabricantes de herramientas de corte, y es probable que en un futuro próximo se presenten nuevos desarrollos efectivos de herramientas.