La industria metalúrgica desea aumentar su eficiencia, disponibilidad y productividad

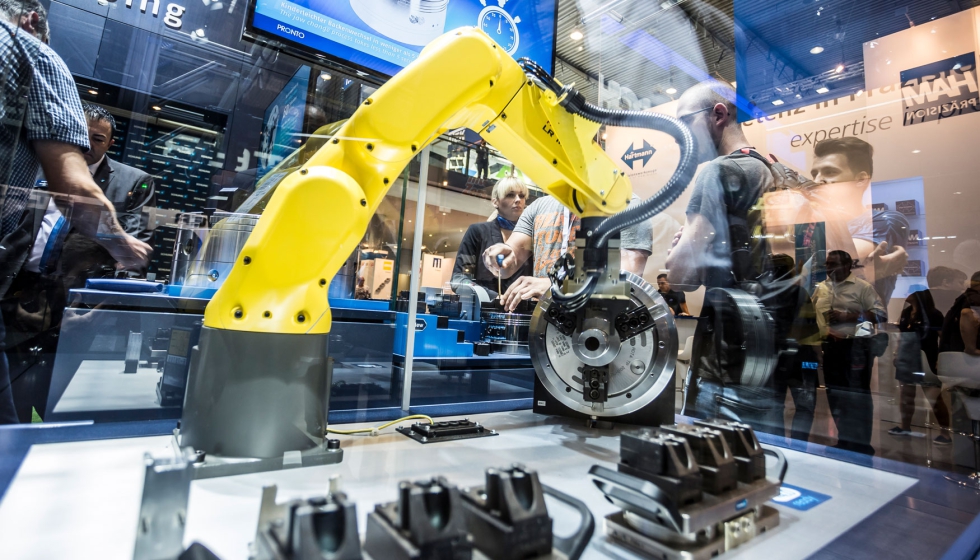

La AMB 2022 abre sus puertas del 13 al 17 de septiembre de 2022 en Stuttgart como plaza para la industria metalúrgica en Europa y allende de sus fronteras. Con tan solo echar un vistazo en un recorrido figurado a los expositores y sus principales temas queda patente que las soluciones mecánicas y eléctricas se van complementando cada vez más con conceptos digitales inteligentes.

Mayor eficiencia, disponibilidad y productividad: esta es la tríada de objetivos que persiguen las empresas de la industria metalúrgica. Para alcanzarlos se requiere personal altamente cualificado y maquinaria, herramientas y componentes de la máxima calidad, pero también, cada vez más, productos y servicios digitales. Los ismos desempeñarán un papel clave y se convertirán en el centro de interés en muchos de los stands que exponen del 13 al 17 de septiembre de este año en la AMB en Stuttgart. El expositor Chiron, por ejemplo, explora el potencial de la digitalización a través de una completa gama de sistemas denominada SmartLine.

Para ello, Chiron pone la mirada no solo en los centros de procesamiento, sino también en todo lo relacionado con la producción y la dirección de la empresa. Su gama modular de software se compone de:

- ConditionLine: para la supervisión automática del estado

- DataLine: para el diagnóstico integrado de máquinas y procesos

- ProcessLine: para la simulación y optimización previas de los mecanizados

- ProtectLine: para la protección preventiva de la maquinaria en cualquier modo operativo

- RemoteLine: para el diagnóstico y mantenimiento remotos

- TouchLine: para el manejo seguro e intuitivo

Los componentes se comunican entre sí a través de umati, una interfaz universal nacida a raíz de una iniciativa industrial de la Asociación alemana de fabricantes de máquinas herramienta (VDW) y que ya lleva varios años establecida mundialmente como estándar abierto para la fabricación de máquinas herramienta.

Módulos de digitalización en la AMB en Stuttgart

Hermle, otro de los expositores en la AMB, también se centra en la automatización y la digitalización. Este es un dúo cuya importancia no cesa de aumentar, tal como demuestran las numerosas solicitudes de los clientes. Los productos de Hermle desempeñan un papel crucial en el marco de la Industria 4.0 y su objetivo de digitalización, sobre todo para los sectores en crecimiento con un elevado porcentaje de automatización. Para estos casos, Hermle ofrece módulos digitales como Digital Production, Digital Service y Digital Operation. Todos ellos son compatibles entre sí, tal como la empresa demostrará en septiembre en Stuttgart.

Como consecuencia de esto surgen diversas funciones. Digital Operation, por ejemplo, ‘tunea la maquinaria’ adaptando los parámetros de regulación de manera dinámica y además permite configurar el mecanizado de manera inteligente. El módulo Digital Production incluye los sistemas de gestión de herramientas HTMC/HOTS, sistemas de gestión de la información HIMS y sistemas de control de la automatización, abreviados HACS, mientras que el módulo Digital Service ofrece mantenimiento remoto y sistemas de diagnóstico y supervisión.

Sin conectividad no

El expositor Grob lleva años profundizando en la digitalización y desarrollo de nuevas soluciones para optimizar la fabricación y los procesos, y ha creado sus propias soluciones modulares. Gracias a su conectividad y a sus diversas opciones flexibles de adaptación, las aplicaciones desarrolladas por Grob en el marco de Grob-NET4Industry se conectan a través de una plataforma integral de digitalización tanto a las máquinas de Grob como a todo tipo de máquinas y controles de cualquier fabricante. Así, los usuarios pueden analizar el rendimiento de sus instalaciones y optimizar sus procesos. En el ámbito del Edge Computing, Grob4Interface permite conectar una gran cantidad de controles, sean del fabricante que sean, a un sistema MES. De esta forma, el usuario consigue ver y controlar toda su maquinaria de producción de manera uniforme. Combinado con el sistema ERP del cliente, MES permite gestionar, planificar y controlar los encargos directamente en las máquinas.

Mediante los módulos de Grob-NET4Industry se organizan los ámbitos relacionados directa e indirectamente con la mecanización con el objetivo de optimizar el uso a pleno rendimiento de las sofisticadas y precisas máquinas herramienta. Para ello vinculan todos los ámbitos de la producción: desde la planificación, supervisión y análisis de la producción hasta un servicio y mantenimiento proactivos, pasando por la visualización de los procesos que tienen lugar durante el mecanizado de las piezas.

Elementos de sujeción inteligentes

Sin embargo, no todas las soluciones de automatización pueden conectarse con un cómodo sistema ‘plug-and-use’. Las máquinas más antiguas del parque a menudo no están diseñadas para esto. Por este motivo, el Grupo Hainbuch adquirió Vischer & Bolli Automation, que trabaja como contratista general y analiza todo el proceso desde el punto de vista individual del usuario. Además de sistemas de enlace entre máquina herramienta y automatización, su gama de soluciones también incluye tecnología de fijación y utillaje. Asimismo, la empresa también tiene en cuenta la logística o las actividades que se desarrollan en paralelo a la producción, las armoniza y ayuda a llevar las conclusiones obtenidas a la práctica.

Fresado, avellanado y micromecanizado inteligentes

Para la digitalización en el ámbito de la fijación de herramientas, Schunk presenta su soporte inteligente iTENDO². Este ‘recuerda’ si algo ha salido mal durante el proceso de mecanizado e informa sobre si el nivel de vibraciones es demasiado elevado, si se están produciendo marcas por la vibración o si la herramienta está a punto de romperse. Este soporte de herramientas inteligente cuenta con sensores, batería y transmisor, y registra las vibraciones directamente en la herramienta. Si en algún momento se produce un cambio en el estado de la cuchilla o de la herramienta, reacciona en tiempo real gracias al circuito regulador conectado y así evita que la pieza o la herramienta sufran daños.

Con una velocidad de hasta 30.000 rpm, tiene un sinfín de aplicaciones en el campo de la aeronáutica y el espacio, en la elaboración de vidrio, en el sector automovilístico y en la ingeniería médica. Es capaz de reemplazar cualquier soporte de herramientas estándar, debido a lo cual no es necesario volver a programar la máquina. Su contorno de interferencia también es igual al de los soportes de herramienta estándar. Además, si se adquiere junto con la bandeja correspondiente, resulta extremadamente sencillo de configurar: con ayuda de la aplicación proporcionada, el usuario puede consultar todos los datos importantes y utilizarlos para la parametrización y los análisis de tendencias. Y con la interfaz de datos iTENDO² easy connect se pueden monitorizar los procesos y las máquinas; en una futura versión se prevé incluso poder controlar los procesos.

Conexión de periféricos

Los ingenieros mecánicos de Knoll han notado que se está produciendo un aumento en la demanda de datos de las máquinas y su conexión a los sistemas de nivel superior. Los datos, que se generan de todas formas y constituyen indicios para la gestión predictiva de las instalaciones, deben aprovecharse para optimizar los procesos. Incluso a pesar de que, desde el punto de vista de Bad Saulgauer, por el momento la creación de una conexión a Internet para los equipos periféricos todavía no goce de demasiada aceptación, este año la empresa va a lanzar al mercado el concepto de manejo SmartConnect, íntegramente desarrollado por ellos.

Esta solución de Edge Computing almacena y procesa los datos directamente en las instalaciones y los comunica a través de interfaces (por ejemplo de manera inalámbrica vía Bluetooth). Además, también puede conectarse al cloud, aunque esto no es imperativo. Así, a través de la aplicación se pueden ver y evaluar todos los datos relevantes, y con un reducido esfuerzo de instalación es posible controlar los equipos periféricos y supervisar y optimizar los procesos. Los especialistas de Knoll, igual que la VDW, recomiendan conectarse a la interfaz para máquinas herramienta umati y/o a un mecanismo OPC UA.

Una plataforma inteligente para unificar los datos

Coscom se ha propuesto conseguir un mecanizado CNC inteligente y para ello está recopilando datos de fabricación con ayuda de su ecosistema. Con esto pretende generar ‘relaciones’ que los procesos puedan utilizar de manera específica y sin necesidad de un esfuerzo adicional para el mantenimiento de dichos datos. La CAM, el software para herramientas, los equipos de configuración y medición, los elevadores, etc. acceden a los datos de manera conjunta y en función de sus necesidades. Así, las instalaciones añadidas disponen de inmediato de la información actual. Además, en todo momento se intercambian datos con la ERP.

Esta información se amplía con información procedente de los sistemas CAD, CAM y PLM, por ejemplo, datos sobre los programas NC, los materiales, los detalles constructivos o las instrucciones de fabricación, como planos de fijación, dibujos o vídeos. Otro aspecto que también está integrado son los datos tecnológicos de los ámbitos preconfiguración de herramientas y gestión, almacenamiento y logística de herramientas. El producto principal es el FactoryDirector VM, que recopila toda la información relevante para la fabricación en una plataforma central y al mismo tiempo conecta entre sí la infraestructura informática existente, como los sistemas PLM y ERP/PPS, los sistemas CAD/CAM y de simulación y los sistemas de medición de herramientas y de almacenamiento. De esta forma se crea una red de datos de fabricación con el objetivo de obtener conocimientos a partir de los datos. Con esto se pretende mejorar la productividad, aumentar la eficiencia y minimizar los improductivos periodos de ttiempo muerto o de preparación. Los recursos disponibles para la fabricación se aprovechan mejor, se reduce el plazo desde el modelo hasta la pieza lista y se acelera la fabricación de piezas de repetición.

Centrados en la seguridad de los sistemas

A pesar de todo, la centralización y el acceso ilimitado a los datos también entrañan el riesgo de que se produzcan abusos. Y es precisamente este aspecto el que disuade a muchos responsables de invertir en digitalización. Con motivo de la AMB 2022, VDMA Software und Digitalisierung ha centrado el debate en los temas ciberseguridad y digitalización. Esto se debe a que la cifra de ataques de hackers contra la fabricación de máquinas e instalaciones va en aumento. Cada vez más empresas afiliadas a la VDMA notifican ataques contra sus sistemas de seguridad informática y de tecnología operativa (producción).

La VDMA, en colaboración con las autoridades policiales a nivel tanto regional como nacional, así como con la Oficina Federal para la Seguridad de las Tecnologías de la Información, está trabajando en aras de una mayor seguridad: “Ofrecemos ayuda a las empresas afiliadas en todo lo relacionado con las medidas preventivas contra ataques, tanto posibles como reales. Este será uno de los principales temas que trataremos en la AMB 2022 en colaboración con VDMA Software und Digitalisierung”, afirmaba el Prof. Claus Oetter, director general de la asociación. “Para nosotros, la AMB es una feria trascendental porque presenta las últimas innovaciones y desarrollos para el sector de la metalurgia. Muchas de nuestras empresas afiliadas cuentan con representación en Stuttgart y esperamos saludarlas en esta interesantísima feria”.