El desarrollo de una aleación, basada en aluminuros de titanio, ha despertado interés, debido a su gran rendimiento en aplicaciones que requieran una baja densidad

Desarrollo de la aleación ultraligera gamma-Ti48Al2Cr2Nb procesada con la tecnología PBF-EB

Aidimme dedica una parte fundamental de su actividad a impulsar que la fabricación aditiva se convierta en un vector de competitividad para las empresas. Desde que en 1997 incorporó su primera máquina de fabricación aditiva, Aidimme acumula una reconocida experiencia que le han permitido procesar numerosos materiales metálicos, poliméricos, de construcción, siendo un reconocido Centro en fabricación aditiva metálica y de desarrollo de aleaciones. Con 13 tecnologías aditivas, e integrado en un amplio abanico de proyectos de investigación, ha sido reconocido por el Ministerio de Ciencia e Innovación como Centro de Excelencia de la Red Cervera junto a otros 3 socios que impulsan la iniciativa Cefam con el objetivo de fortalecer las capacidades los centros tecnológicos de dicha Red en tecnologías estratégicas, como es la fabricación aditiva de metales. En el siguiente documento de desarrollo científico y tecnológico, Aidimme se adentra en una de las aleaciones menos trabajadas, como es la gamma-Ti48Al2Cr2Nb.

En esta investigación, se han desarrollado los parámetros del proceso PBF-EB para la aleación gamma-Ti48Al2Cr2Nb, así como la caracterización del material, desde su inicio en formato polvo hasta la pieza final. Se ha efectuado un cambio físico en la máquina para optimizar la cantidad de polvo mediante la reducción del área de construcción que permite el uso de menos cantidad de polvo. Los resultados muestran un material de buena calidad con una alta densificación, sin presencia de fisuras y una microestructura que puede compararse con aquella fabricada usando procesos tradicionales con el mismo material. Esta investigación ofrece una alta productividad en el procesamiento del material ultraligero, aportando conocimientos y ventajas a los múltiples sectores de la industria.

Introducción

El desarrollo de una aleación basada en aluminuros de titanio (gamma-TiAl) ha despertado mucho interés debido a su gran rendimiento en aplicaciones que requieran una baja densidad, una buena resistencia mecánica y rigidez específica, y una excelente resistencia a la corrosión a altas temperaturas. Esta atractiva combinación de propiedades hace que estos materiales sean apropiados para turbinas industriales, motores automovilísticos o componentes estructurales, que actúen como alternativas potenciales a las superaleaciones base níquel. Recientemente, la compañía General Electric ha desarrollado y certificado la aleación gamma-Ti48Al2Cr2Nb para los motores turbofán comerciales en los modelos de aviones Boeing 787 y 747-8 [1], [2].

Las técnicas de procesado tradicionales que se utilizan en las aleaciones de gamma-TiAl son la fundición centrifuga, inclinada y al vacío, ya que son técnicas dedicadas al desarrollo del material evitando porosidad por gas. Sin embargo, los procesos de fundición provocan microestructuras con tamaños de grano mayores y, con ello, materiales gamma-TiAl de propiedades mecánicas pobres, como una baja ductilidad y resistencia. La falta de ductilidad también afecta al proceso de mecanizado, lo que limita la geometría y la dimensión de la pieza. Por ende, resulta interesante ver cómo se han puesto a prueba las líneas de procesos alternativos de pulvimetalurgia (PM) con el fin de desarrollar aleaciones base gamma -TiAl con microestructuras más precisas y con un alto grado de complejidad. Las tecnologías de fabricación aditiva (FA) se incluyen dentro de las técnicas de pulvimetalurgia aptas para el procesado de estos materiales.

Entre las tecnologías de FA, el proceso de fabricación Electron Beam Melting (PBF-EB) es una tecnología de fusión de lecho de polvo que produce componentes metálicos de alta densidad y altamente complejos. Se realiza mediante la fusión selectiva del polvo capa por capa, empleando un haz de electrones de alta energía y datos de diseño asistido por ordenador (CAD). Esta tecnología ya se considera muy prometedora para producir piezas con formas complejas con materiales difíciles de procesar, lo que llevará a plazos más cortos y una mejor utilización del material [3].

Actualmente, materiales como el acero inoxidable, aleaciones Cr-Co, superaleaciones base níquel, aleaciones de titanio y algunas aleaciones de aluminio son los materiales metálicos que pueden procesarse mediante las tecnologías de FA. Por lo tanto, el desarrollo de materiales ultraligeros mediante tecnologías de FA contribuiría en ampliar la familia de metales procesados por PBF-EB, para ofrecer nuevas posibilidades en la industria del sector [4].

Este trabajo pretende procesar la aleación ultraligera gamma -Ti48Al2Cr2Nb mediante fabricación aditiva, en concreto con la tecnología Electron Beam Melting. En esta investigación, se ha caracterizado el material en polvo de partida y se ha adaptado el hardware del sistena PBF-EB; asimismo, se han determinado los parámetros del proceso y se han presentado los resultados sobre la densificación del material, la microestructura, la composición química y las características de dureza. Mediante el procesado con la tecnología de Electron Beam Melting (PBF-EB) se obtendrá una mayor productividad en el procesado de materiales ultraligeros, lo que ofrecerá conocimientos y ventajas a múltiples sectores industriales donde se requieren piezas con características extraordinarias a altas temperaturas, como turbinas y motores del sector aeroespacial.

Procedimiento experimental

La aleación base gamma-TiAl escogida para esta investigación es la aleación en polvo gamma-Ti48Al2Cr2Nb con una distribución del tamaño de la partícula entre 45 y 150 µm, suministrada por LPW Technology Limited. La fluidez del polvo se midió según el criterio ‘ADTMB213: Standard Test Methods for Flow Rate of Metal Powders’ usando el embudo Hall Flowmeter con una muestra de 50 g de polvo. También se puso a prueba la densidad aparente según el criterio ‘ASTM B212: Standard Test Methos for Apparent Density of Free-Flowing Metal Powders Using the Hall Flowmeter Funnel’ mediante un recipiente cilíndrico de 25 cm3. Asimismo, se evaluó la composición química a través de la técnica de fluorescencia de rayos X; los elementos de oxígeno, nitrógeno, carbono e hidrógeno se analizaron con instrumentos LECO. Se preparó una muestra de la aleación en polvo gamma-Ti48Al2Cr2Nb para el análisis microscópico puliendo la muestra hasta llegar a 1 µm, según el criterio de preparación ‘ASTM E3: Standard Guide for Preparation of Metallographic Specimens’. Posteriormente, se reveló la microestructura con un ataque químico con el reactivo Kroll a temperatura ambiente durante 5 segundos, según la norma ‘ASTM E407: Standard Practice for Microetching Metals and Alloys’. La microestructura del polvo se observó con un Microscopio Óptico (OM) en el instrumento Nikon Eclipse LV100 y a través del Microscopio Electrónico de Barrido (SEM, por Scanning Electron Microscopy) en un aparato JEOL 6300.

La producción de la muestra PBF-EB se llevó a cabo en Aidimme (Instituto Tecnológico Metalmecánico, Mueble, Madera, Embalaje y Afines) en Valencia, España. Los trabajos de construcción de PBF-EB se realizaron con un sistema Arcam A2. El análisis de la microestructura, densidad y y la composición química se desarrollaron sobre las muestras procesadas de PBF-EB siguiendo el mismo método descrito para la muestra de polvo. La medición de dureza HV1 también se llevó a cabo sobre las muestras procesadas de PBF-EB aplicando una carga de 1 kg según la norma UNE EN ISO 6507-1 en un instrumento Wolpert V-testor 2 MA030007 Hardness. El análisis de tomografía computerizadase realizó en un aparato Metrotom 026450.

Resultados y discusión

La fluidez y la densidad aparente se analizaron para conseguir un comportamiento físico del polvo de aluminuro de titanio. Por un lado, la fluidez del polvo está entre los requisitos principales de las tecnologías de fabricación basadas en capas, ya que la tasa y uniformidad del relleno de la matriz está relacionado con las propiedades de flujo que, por tanto, influyen en la tasa de producción y uniformidad de las piezas compactadas. Se requieren tasas de alta fluidez o tiempos cortos de fluido para la producción con tecnologías de Power Bed Fusion. En este caso, el valor de fluidez analizado fue de 25,73 s/50 g, acorde con el valor recomendado por ARCAM, el proveedor de la tecnología PBF-EB. Por otro lado, el valor de densidad aparente que se obtuvo fue de 2,23 g/cm3, que corresponde al 55.78 % del material sólido. Este valor, superior al 50 %, también se ajusta bien a las condiciones estipuladas por el proveedor de esta tecnología.

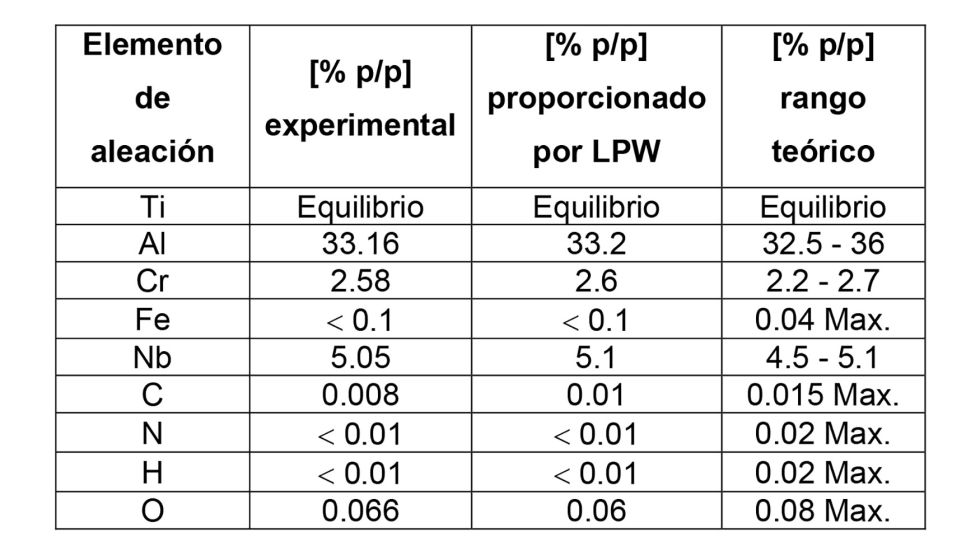

El análisis de la composición química también se llevó a cabo para comprobar que se ajusta al rango teórico requerido por el proveedor del polvo. La tabla 1 resume la comparación del contenido de los elementos de aleación presentes en la aleación del polvo gamma-Ti48Al2Cr2Nb. Puede observarse también que todos los elementos se encuentran dentro del rango teórico.

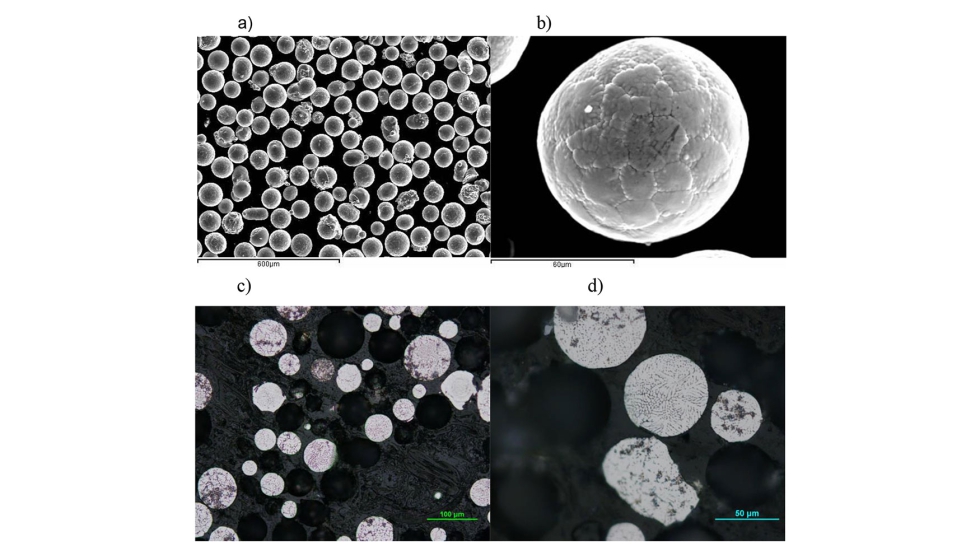

La figura 1 muestra imágenes del SEM y del microscopio óptico de la aleación del polvo gamma-Ti48Al2Cr2Nb. A partir de las imágenes SEM (figura 1-a, b) se puede observar desde un pequeño (figura 1a) y un gran aumento (figura 1b) que la mayoría de las partículas muestran una morfología esférica regular y algunas manifiestan una ligera irregularidad, probablemente debido al proceso de atomización con el que se obtuvo el polvo. También se muestran algunas partículas como satélites, pero considerando el valor de fluidez, no resultan altamente representativos. Las partículas están exentas de contaminación superficial y de cualquier material extraño.

Con relación a las imágenes ópticas (figura 1-c, d), se percibe la microestructura de las partículas de polvo desde pequeño (figura 1c) y un gran aumento (figura 1d). La microestructura se revela en términos de fases ?2+?, pero la fase ?2 es dominante. Además, la presencia de fase ? corresponde a alguna fase residual relativa al no equilibrio de la solidificación del Ti48Al2Cr2Nb. Los granos de dendrita se formaron en la dirección de solidificación y no se observaron evidencias de la segregación de elementos ni de contaminación superficial (carburos, nitruros, etc.). Esta evidencia juega un papel importante ya que la calidad de las partículas de polvo está directamente relacionada con el fenómeno smoke. Esto es un problema adverso conocido que el proveedor de la tecnología PBF-EB define como un ‘desplazamiento peligroso de polvo’ debido a la carga eléctrica de los electrones. Esto implica que separe la máquina, se deba limpiar la cámara de trabajo de la misma, se distribuya el polvo de nuevo y se vuelva a empezar el proceso. Por lo tanto, una baja contaminación superficial reduce el riesgo de smoke y mejora el sinterizado y la fusión del polvo, así como la calidad del material procesado.

La tecnología PBF-EB se caracteriza por tener unos sistemas de almacenamiento y distribución del polvo alternativos a los habituales en otras tecnologías de lecho de polvo por laser tanto para metal como para polímero (SLM y SLS). Por lo tanto, la cantidad de polvo metálico inmovilizado que se necesita para la producción de PBF-EB es mayor que el de las otras tecnologías de fabricación aditiva por capas. Por ejemplo, en el caso de materiales estándar como el Ti6Al4V con un valor de densidad de 4.4 g/cm3, parecido a aquel de gamma-TiAl (4,0 g/cm3), la cantidad de polvo necesario para la producción con una altura relativamente baja es de 30 kg en condiciones de trabajo normales. Además, la adecuación de aleaciones de polvo metálico para un buen proceso de fabricación aditiva implica características específicas (distribución del tamaño de las partículas, composición química, morfología de las partículas, fluidez, densidad…) que aumenta el precio del polvo de partida y, con ello, el coste del producto final. Así pues, una tecnología PBF-EB adaptada está diseñada para llevar a cabo la producción con cantidades más pequeñas de polvo gamma-Ti48Al2Cr2Nb de lo habitual. Ha sido necesario conocer en profundidad la tecnología PBF-EB para realizar esta modificación de hardware en el sistema PBF-EB.

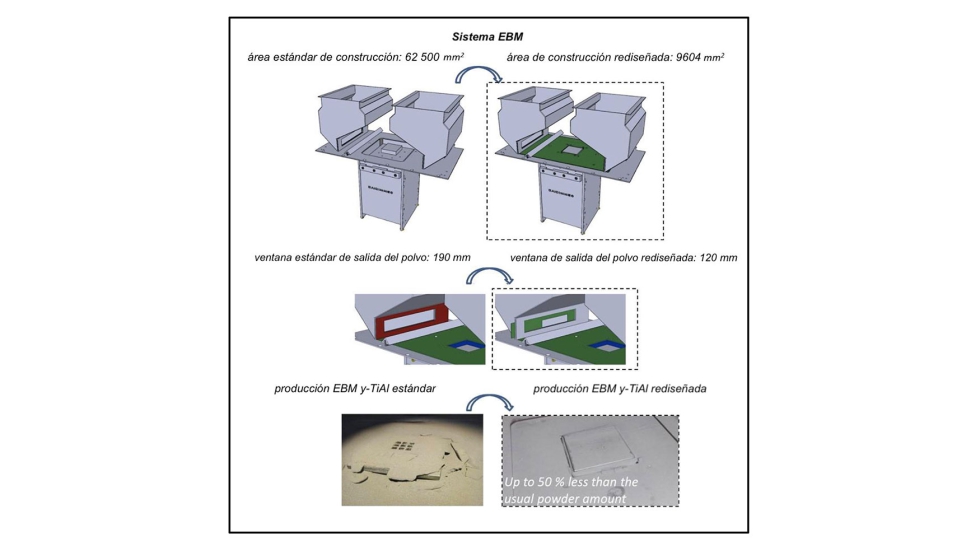

La figura 2 muestra un sistema diseñado para esta investigación con el fin de optimizar la cantidad de polvo gamma-Ti48Al2Cr2Nb necesaria para el procesado PBF-EB. Se observa la reducción del área de construcción que pasa del valor estándar de 62.500 a 9.604 mm2. Esto significa que el área de construcción se reduce hasta un 84 %. Además, se han realizado algunas modificaciones en la ventana estándar de salida del polvo, con el objetivo de perder la mínima cantidad de polvo metálico, llevando directamente el polvo al área de construcción. A través de este sistema de rediseño, se han necesitado 15 kg de polvo gamma-Ti48Al2Cr2Nb para una producción de PBF-EB, en lugar de 30 kg. Esto supone un ahorro del 50 % del polvo.

Figura 2. El sistema PBF-EB adaptado para disminuir la cantidad de polvo utilizado.

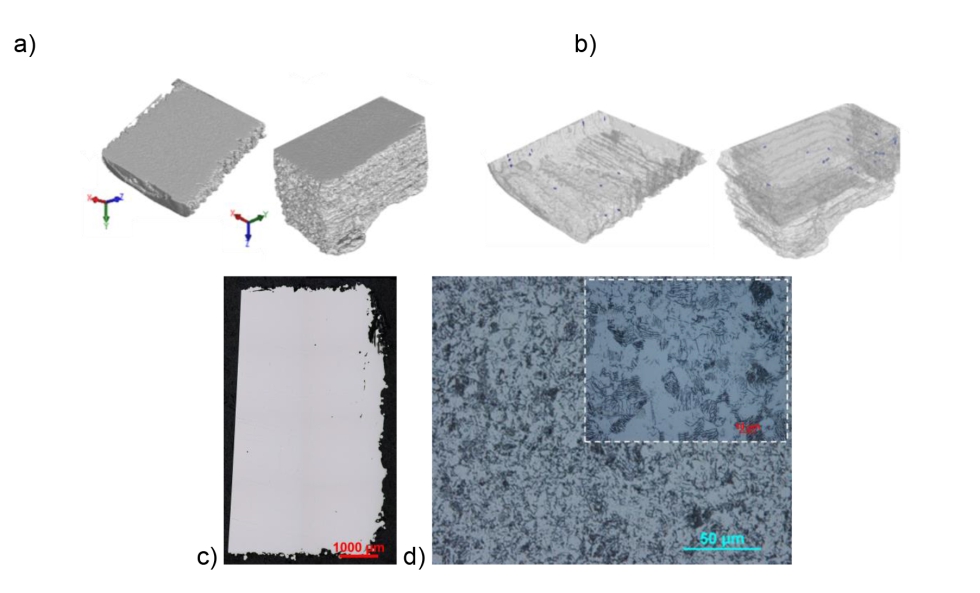

Se procesaron pequeñas muestras de gamma-Ti48Al2Cr2Nb de dimensiones 7 x 7 x 5 mm con PBF-EB (figura 3a). El volumen tridimensional de las muestras obtenido a través de una tomografía computerizada se representa en la figura 3b. Puede observarse que se consiguieron con éxito unos valores de densidad superiores al 99,99 % y un porcentaje de porosidad menor que 0,01 %. Solo se detectaronpequeños poros esféricos con un volumen de 0,0030 mm3 aproximadamente (las marcas azules en la figura 3b). No obstante, pueden considerarse aceptables y atribuirse a un defecto del polvo. Esto está acorde a la imagen de densificación metalográfica mostrada en la figura 3c. La figura 3d expone la microestructura, destacando colonias homogéneas de fases 2+. Las lamelas oscuras corresponden a la fase 2 que pueden verse claramente en la zona con una mayor ampliación. No se muestra ningún fenómeno de crecimiento columnar ni en la dirección de fabricación, ni en la dirección de fusión que coincide con aquello presentado en un trabajo anterior [5]. Por ello, se han conseguido muestras de PBF-EB sin formación de grietas.

La composición química de las muestras se analizó y comparó con la composición química del polvo de partida incluido en la máquina PBF-EB, con una atención especial en el contenido de aluminio, debido a su baja densidad y, con ello, una fácil volatilización. Un valor medio de 35% de Al se obtuvo en una muestra procesada de PBF-EB. Este es un valor previsible según los resultados mostrados en la tabla 1 y también se corresponde con aquellos presentados en [6], lo que deriva en un valor aceptable de volatilización de Al.

Las medidas de la dureza Vickers dieron lugar a valores medios de 3 GPa. Se detectaron valores de dureza ligeramente mayores, de 4 GPa para las medidas de microhendidura en [6]. Estos valores muestran una buena concordancia con la hipótesis de que, a mayor carga, menor dureza.

Conclusiones

La aleación de polvo gamma-Ti48Al2Cr2Nb se ha caracterizado para confirmar su idoneidad para ser procesada con tecnologías de fabricación aditiva. Se ha demostrado que la aleación de polvo suministrada presenta un comportamiento físico correcto para su procesado en fabricación aditiva, de acuerdo con la fluidez y las características de densidad aparentes. Los valores obtenidos concuerdan con las características del polvo suministrado por ARCAM (el proveedor de la tecnología PBF-EB): una fluidez menor que 30s/50g y una densidad aparente mayor que 50% respecto al material sólido. Además, la microestructura y la morfología de las partículas del polvo indican que los granos de dendrita se formaron en la dirección de solidificación y no se observan evidencias de segregación de elementos ni de contaminación superficial. Aunque algunas de las partículas de polvo presentaban una morfología irregular, la mayoría de ellas mostraba una forma esférica y la presencia de algunos satélites que no afectan a la fluidez del polvo.

Se ha diseñado e implementado un nuevo hardware para el sistema PBF-EB para esta investigación de TiAl que permite la optimización de la cantidad del polvo gamma-Ti48Al2Cr2Nb necesario para la producción PBF-EB, derivando el polvo al área de construcción. El sistema diseñado ha permitido la reducción del área de construcción un 84 % respecto al sistema PBF-EB estándar. Se ha procesado con éxito la aleación gamma-Ti48Al2Cr2Nb con la tecnología PBF-EB adaptada que se ha desarrollado para trabajar con menos cantidad de polvo de una forma económica. Se han conseguido pequeñas piezas de gamma-Ti48Al2Cr2Nb con densidad completa, sin defectos, una volatilización baja de Al y unos valores de dureza semejantes a los esperados. Se está estudiando el comportamiento mecánico para conseguir más conocimientos acerca de este material.

Referencias

[1] J. Hernandez, L. E. Murr, S. M. Gaytan, E. Martinez, F. Medina, and R. B. Wicker, “Microstructures for Two-Phase Gamma Titanium Aluminide Fabricated by Electron Beam Melting, ” Met. Microstruct. Anal., vol. 1, pp. 14–27, 2012.

[2] J. Gussone et al., “Microstructure stability of γ-TiAl produced by selective laser melting, ” Scr. Mater., vol. 130, pp. 110–113, 2017.

[3] G. Baudana et al., “Electron Beam Melting of Ti-48Al-2Nb-0.7Cr-0.3Si: Feasibility investigation, ” Intermetallics, vol. 73, pp. 43–49, 2016.

[4] L. P. Griñán, R. J. Puchades Blasco, M. Martínez, and S. Sanjuán, “Pure Copper processed by Electron Beam Melting (EBM) technology for industrial applications, ” in Proceedings Euro PM 2018: International Powder Metallurgy Congress and Exhibition, 2018.

[5] S. Biamino, B. Klöden, T. Weißgärber, B. Kieback, and U. Ackelid, “Titanium aluminides for automotive applications processed by electron beam melting, ” in World PM 2014 Congress and Exhibition, 2014, pp. 96–103.

[6] L. E. Murr et al., “Characterization of titanium aluminide alloy components fabricated by additive manufacturing using electron beam melting, ” Acta Mater., vol. 58, no. 5, pp. 1887–1894, 2010.