Fabrica bienes de equipo y piezas complejas para diversos sectores y cuenta con una división para fabricar piezas de aeroestructuras

Grupo Inmapa continúa su liderazgo apoyándose en hyperMILL

Grupo Inmapa es una de esas empresas que impresiona cuando uno se acerca a ellas. Situada en Palencia, ha sabido evolucionar desde su fundación como matricería en 1967 hasta ahora, una empresa especializada en instalaciones industriales, maquinaria especial, utillaje, piezas especiales y piezas para aeronáutica organizada como grupo. Apoyándose en las más actuales tecnologías para el mecanizado, como el CAM de OPEN MIND Technologies / hyperMILL, opera en permanente cambio para buscar la competitividad y mantener su espacio en el liderazgo del complejo mundo del mecanizado.

Desde la década de los 60, cuando Pedro Sagredo Sainz de Aja fundó la empresa, el Grupo Inmapa ha apostado siempre por la innovación y la calidad en cada uno de sus procesos. Hoy, liderada por sus hijos, se ha especializado en los proyectos llave en mano de bienes de equipo e instalaciones industriales, la fabricación de piezas metálicas para aeroestructuras y el mecanizado y la soldadura en general. Cuenta entre sus clientes con las principales empresas del sector aeronáutico (Airbus, Aciturri, Alestis, Embraer, Aernnova, ITP…), automoción (Renault, Gestamp, Seat, Nissan, Michelin…), ferroviario (CAF, MFA…), energía (Siemens Gamesa, Ensa, CNIM…), naval (Navantia, Babcock…) y defensa (GDELS-SBS…) entre otros. Con una plantilla de 450 colaboradores, logra una facturación anual de cerca de 55 millones de euros.

La empresa está estructurada en torno a dos divisiones: Industrial Matricera Palentina e Inmapa Aeronáutica.

Industrial Matricera Palentina ofrece un servicio integral en proyectos llave en mano, con las consecuentes ventajas para los clientes de tener un solo interlocutor. Más en concreto, entre los servicios que presta se encuentra el diseño, fabricación y montaje de instalaciones, maquinaria y utillajes industriales. Ejemplos habituales de esta actividad son las instalaciones robotizadas, máquinas automáticas, utillajes para fabricación con fibra de carbono, para el montaje de estructuras aeronáuticas o la matricería. Buena parte de su actividad también consiste en la fabricación de piezas para el sector ferroviario, vehículos de combate y armamento, componentes para submarinos o suministros para vehículos. Si por algo destaca el grupo es por su apuesta por la gestión completa de los proyectos, para lo cual siempre ha apostado por una oficina técnica equipada con las últimas tecnologías. En las fábricas situadas en Palencia, procesos como la ingeniería y gestión de proyectos, la fabricación (mecanizado, soldadura y chorreado y pintura), el control de calidad utilizando máquinas de medir por coordenadas, láser tracker y ensayos no destructivos o el montaje, son la especialidad diaria de Inmapa.

Tras muchos años de experiencia en el sector del mecanizado, primero con las matrices y posteriormente con todo tipo de piezas industriales de alto valor, en 2002 el grupo da un salto importante con la creación de Inmapa Aeronáutica, destinada a la fabricación de piezas metálicas, conjuntos y todo tipo de utillajes para las aeronaves más modernas. Gracias a su capacidad de mecanizado y experiencia participa en los programas más significativos, como A320, A340, A380, A400M, A350, ERJ170 y ERJ190.

Otro hito importante en el desarrollo de la empresa se produjo en 2013, cuando incorporó a sus capacidades los equipos necesarios para poder realizar los tratamientos superficiales de piezas de vuelo, con pintura, anodizado bórico y tartárico, así como pasivado de acero.

Inmapa dispone de cerca de 50 fresadoras y centros de fabricación y unos 15 tornos en sus plantas. No es extraño encontrar en su parque de maquinaria las primeras marcas, centros de cinco ejes, máquinas de alta velocidad para aluminio y más robustas para acero, máquinas multitarea... Un vistazo rápido a su equipamiento no deja lugar a dudas: Inmapa se dirige a sectores en los que debe responder con calidad y trabajar de forma eficiente para poder ser competitivos. Las tolerancias son muy severas, como también lo son las condiciones para acceder a las certificaciones necesarias para operar en sectores exigentes como la aeronáutica, energía, plantas nucleares, defensa…

La importancia del software

El hecho de que ya desde 1990 el grupo contara con su propia ingeniería es muy significativo. De los 450 colaboradores, aproximadamente 90 están en la oficina técnica, lo cual le da al grupo un valor especial en el mercado.

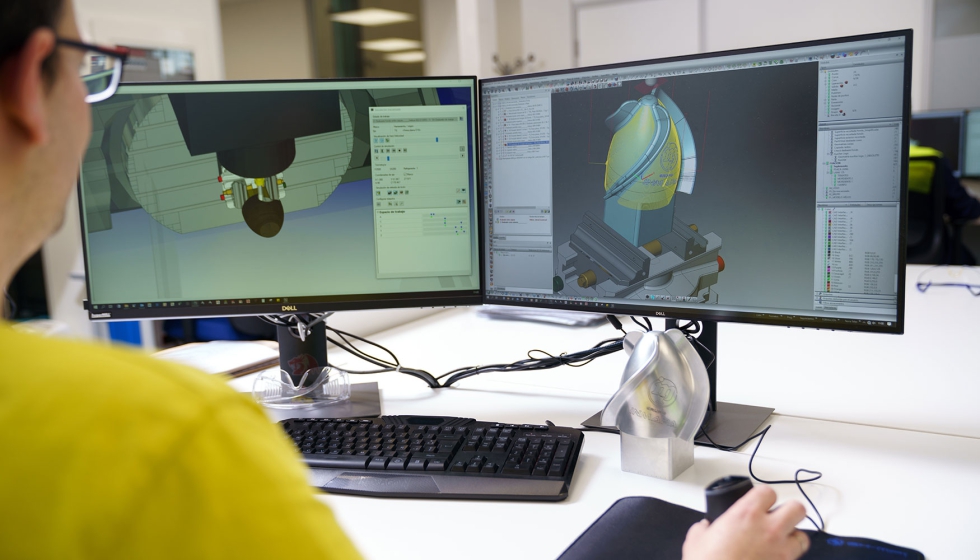

En este sentido, los más recientes progresos en el área del CAM están resultando en toda una serie de ventajas a la hora de optimizar los procesos. Tras un periodo de análisis y acompañamiento de los profesionales de hyperMILL (OPEN MIND Technologies), Inmapa decidió incorporar este CAM a su producción y, desde el primer momento, está recogiendo sus frutos.

hyperMILL está siendo determinante en la competitividad de la empresa, no solo en lo relativo a la programación, sino también en el propio mecanizado. Por un lado, ha solucionado una incidencia habitual en los talleres de mecanizado, el cuello de botella que se produce en la programación tras el diseño de la pieza. La agilidad en la programación hace posible un mecanizado competitivo, reducción de tiempos y, por tanto, mayor capacidad de máquina. En resumen, más horas productivas.

Otra ventaja de este CAM es el llamado hyperMILL Virtual Machine, que, entre otras cosas, crea un gemelo digital de la máquina y permite hacer simulaciones en el CAM que luego se reproducen en máquina. Permite tener una copia del control de la máquina en el CAM, para, de esta forma, evitar un posible problema en la producción porque se ha detectado previamente en la simulación. Inmapa es uno de las primeras empresas en España que cuenta con hyperMILL Virtual Machine.

Además de sus ventajas en la producción, este CAM está permitiendo a Inmapa dar pasos en su estrategia de avanzar hacia una fábrica totalmente alineada con los principios del concepto de Industria 4.0. Ya se realizan lecturas de máquinas, se incorporan sensores, se incorpora todo lo necesario para obtener una fábrica totalmente conectada, está iniciando proyectos de machine learning, para captar datos, tratarlos estudiarlos y tomar las decisiones oportunas… Nada diferente a lo realizado a lo largo de su historia: permanecer en permanente alerta para seguir siendo competitivos y mantener su liderazgo.

También colabora a todo ello el hyperMILL Virtual Machine Connected que hace posible el contacto con todos los PLC de la máquina. Ya no se controlan los parámetros de la máquina desde el control, sino desde el hyperMILL, lo cual facilita la conectividad y la obtención de datos para tener estadísticas que redundan finalmente en una mayor competitividad.

El hyperMILL que convence

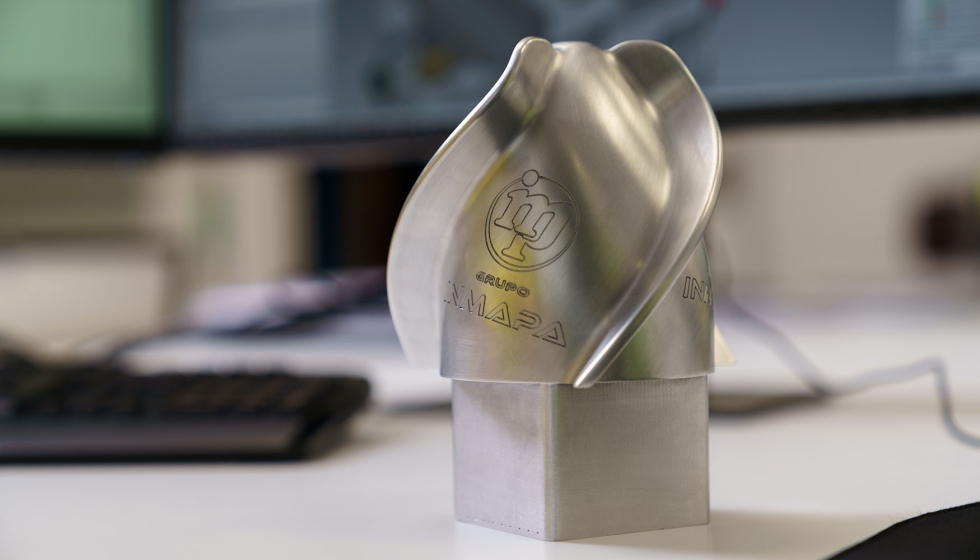

La incorporación de un nuevo CAM en una empresa de esta dimensión y complejidad, como es obvio, no es un proceso rápido. Pero tras unas primeras conversaciones, presentaciones del producto y un acompañamiento adecuado de los técnicos y expertos de OPEN MIND Technologies, José Manuel Bayo, jefe de Fabricación y Javier Azpeleta, coordinador de CAM, lo tuvieron claro. Como explican, la parábola fue la pieza en la que se vio claramente el punto de inflexión cuando empezaron a usar hyperMILL.

“hyperMILL nos ha aportado mucho especialmente en dos ámbitos: las trayectorias con herramientas de barril (tecnología patentada por hyperMILL) y la tecnología de mecanizado trocoidal que permite conseguir el mayor arranque de material en tiempos de fabricación mínimos”, explica Bayo. Según señala, “la aplicación del algoritmo para generar código NC de máquina con la tecnología de herramienta barril da un resultado extraordinario. No tardamos mucho en darnos cuentas de las ventajas que nos aporta, fue todo muy rápido. Nos enfrentábamos a resolver muchas horas de mecanizado con un mecanizado tradicional e incorporamos el algoritmo nuevo de hyperMILL (hyperMILL MAXX Machining Finishing), que está muy bien depurado en la trayectoria a cinco ejes continuos el aplicar fresas para esta tecnología, que ni conocíamos”.

Bayo y Azpeleta, ambos en contacto directo y diario con el mecanizado, valoran también muy positivamente la rapidez de la curva de aprendizaje, con un interfaz muy ameno e intuitivo, y las reducciones de tiempos. “El ahorro de tiempo que hemos logrado en algunas piezas es del 30-40% en máquina y el acabado superficial que nos permite este tipo de mecanizado, es también de una gran calidad – continúa el jefe de fabricación-. Pudimos pasar de estar dos días puliendo la parábola a hacerlo en una mañana. Además, con la certidumbre de que la matemática aplicada sobre la parábola estaba muy bien resuelta, no había inestabilidad por cambio de herramienta continuo, por reponer plaquitas, por ejemplo. Con solo dos iteraciones de cambio de herramienta resolvías una cantidad de metros cuadrados muy importante para el mecanizado de esa pieza. Eso te da una seguridad muy importante a la hora de pasar a control de calidad. El feedback de control de calidad es extraordinario. Cumplimos con la matemática y con la calidad superficial”.

En lo que se refiere a las trayectorias trocoidales con fresas integrales hyperMILL es un software que “resuelve muy bien atacar los contornos y las trayectorias, en dos facetas: en la higiene de las trayectorias, que las reduce al mínimo, y en la facilidad para utilizar herramientas que no conocíamos bien, como son las herramientas integrales”.