Procesos de rectificado cilíndrico sin personal para series pequeñas

La empresa MPS Micro Precision Systems AG (MPS) utiliza sistemáticamente procesos de rectificado para componentes exigentes de alta precisión en rangos de tolerancia IT02. Con un total de siete rectificadoras Studer, la empresa dispone de una experiencia en rectificado cilíndrico inigualable. Mediante la automatización y la optimización de los procesos, las series medianas también se fabrican de forma flexible en procesos sin personal las 24 horas del día, y gracias a una célula de producción flexible, los futuros proyectos y prototipos pueden salir al mercado con mayor rapidez.

MPS, que cuenta con una plantilla de más de 400 empleados, es un ‘campeón oculto’ de un tipo especial. Ya en 1969, RMB (Roulements Miniatures Bienne S.A.), de la que procede MPS, desarrolló componentes para la misión Apolo. Con 250 empleados, Biel es el mayor centro del Grupo MPS y cuenta con más de 140 máquinas de torneado, fresado, rectificado, pulido y erosión. Manuel Nercide, director de la planta, explica “Tenemos una gama de tecnología muy variada, si se quiere reducir a un denominador común, es la fabricación y el montaje de conjuntos electromecánicos complejos dentro de las tolerancias más estrictas para aplicaciones de alta precisión en segmentos de alta gama”.

Inversiones constantes en rectificadoras

Michael Bazzan, director de producción de la compañía, explica que “con siete rectificadoras Studer, disponemos actualmente de una gran capacidad de rectificado para producir componentes de alta precisión. Las rectificadoras se adaptan a nuestra variada gama de tamaños de lote, que va desde la producción de componentes individuales hasta 25.000 piezas al año para algunas referencias”.

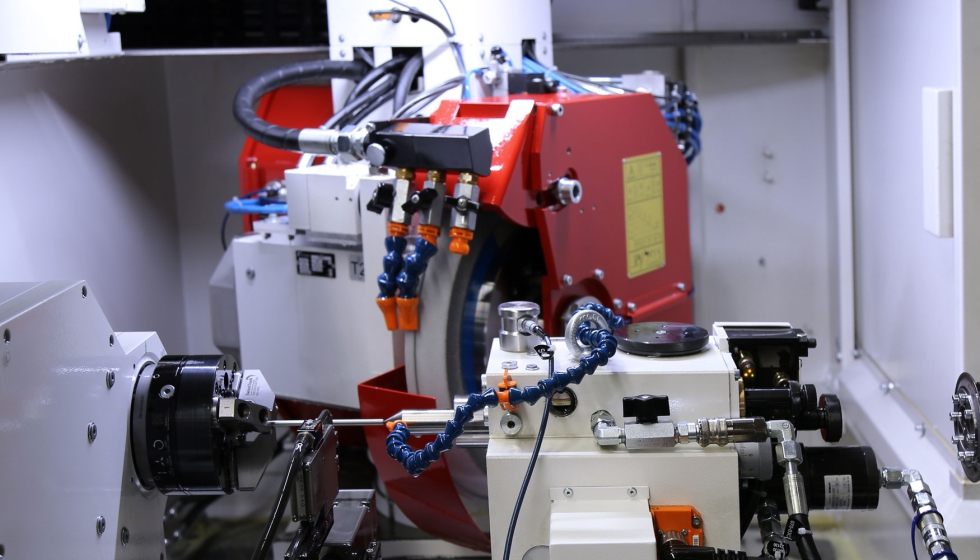

De acuerdo con el espectro de tamaños de lote, tres de las siete máquinas Studer están actualmente equipadas con un sistema de carga automática. Entre ellas, la Studer S33, para la producción de husillos de bolas recirculantes y una Studer S21 en el ámbito de una célula de producción flexible (Flex Cell).

Célula de producción flexible para la fabricación de prototipos

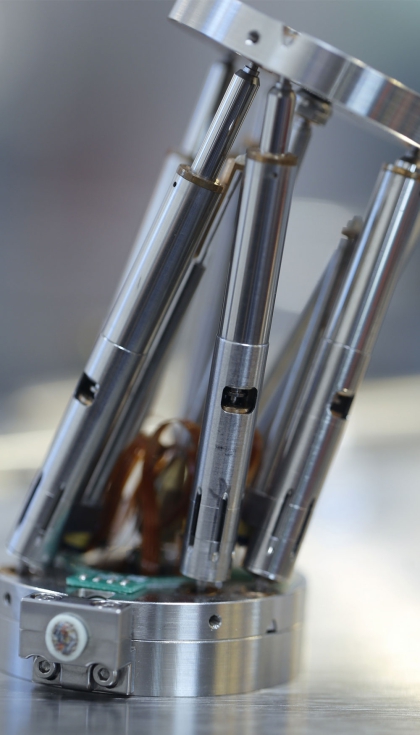

Didier Noirjean, director de la célula flexible, explica: “La Célula Flex se ha integrado recientemente en la producción de rectificado cilíndrico como unidad de producción autosuficiente, con el fin de poner en marcha procesos de rectificado de prototipos y nuevos desarrollos sin tener que intervenir en la producción. Gracias a esta célula de producción flexible, nuestro proceso desde el desarrollo hasta el componente terminado es mucho más rápido. El factor decisivo con la Studer S21 fue que se puede cambiar muy rápidamente y se puede configurar de forma flexible para diferentes componentes. La S21 también permite realizar procesos de rectificado excéntrico. En este sentido, la Studer S21 se adapta perfectamente a nuestras necesidades”.

Mientras que la célula flexible se ocupa principalmente de los prototipos, las piezas de serie se mecanizan en las otras seis máquinas Studer. Entre ellas se encuentran los husillos de bolas recirculantes con un diseño de alta precisión.

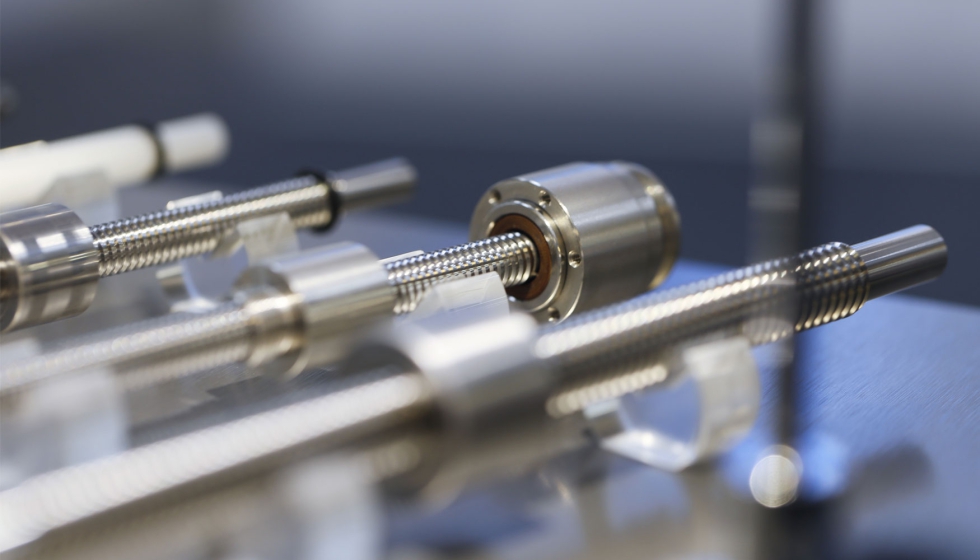

Competencia básica de los husillos de recirculación de bolas

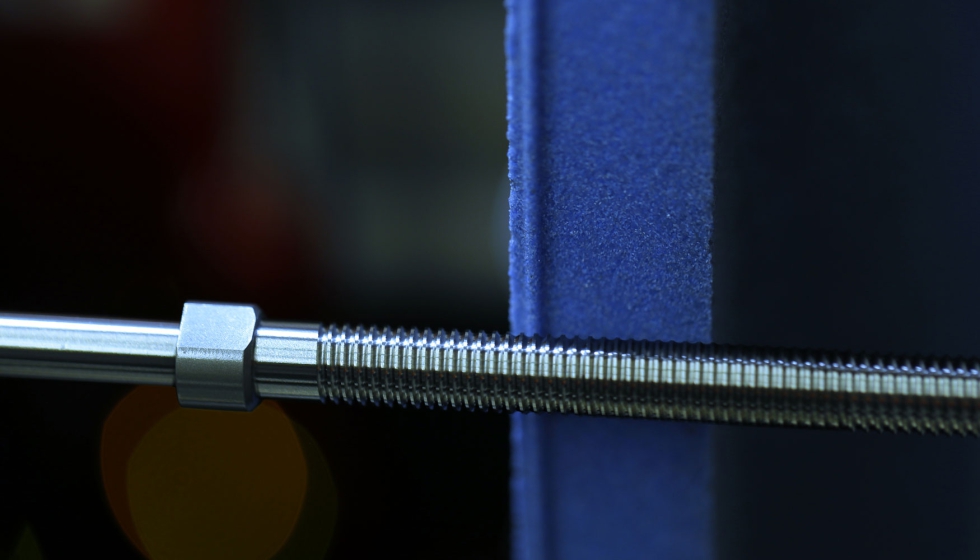

Los husillos de recirculación de bolas más pequeños tienen un diámetro de bola de 0,8 mm. Todos los componentes son desarrollados y fabricados por MPS, incluidas las bolas. La serie más grande de husillos con rosca de arco gótico se fabrica en una Studer S33 totalmente automatizada.

Accionamientos lineales de bolas para aplicaciones de alta precisión

La empresa participa en la investigación y el desarrollo de estos husillos de precisión. La experiencia desarrollada por MPS Microsystems en el posicionamiento extremadamente suave y preciso de grupos de lentes permite a la empresa “ofrecer potentes sistemas de alineación para componentes ópticos como sistemas de zoom y de enfoque de rayos láser”, expone Manuel Nercide.

Los husillos de bolas en miniatura de MPS Microsystems, o husillos de bolas, están fabricados exclusivamente en acero inoxidable y se posicionan con tuercas dobles, lo que permite un ajuste fino del juego axial. Estos husillos, a menudo personalizados, garantizan un movimiento prácticamente suave gracias a la alta precisión de su rosca rectificada. Con respecto a la producción personalizada: existe una amplia gama de opciones personalizadas para los husillos a bolas de recirculación.

En este sentido, Julien Grosjean, director de rectificado de tornillos, añade: “Este tipo de aplicaciones requieren la máxima precisión y exactitud de posicionamiento: 100% sin holgura. Y es precisamente aquí donde nuestros sistemas de husillos muestran sus puntos fuertes. Rectificamos un perfil de rosca denominado arco gótico dentro de los márgenes de tolerancia más ajustados, de modo que podemos reducir el juego radial y la holgura a cero”.

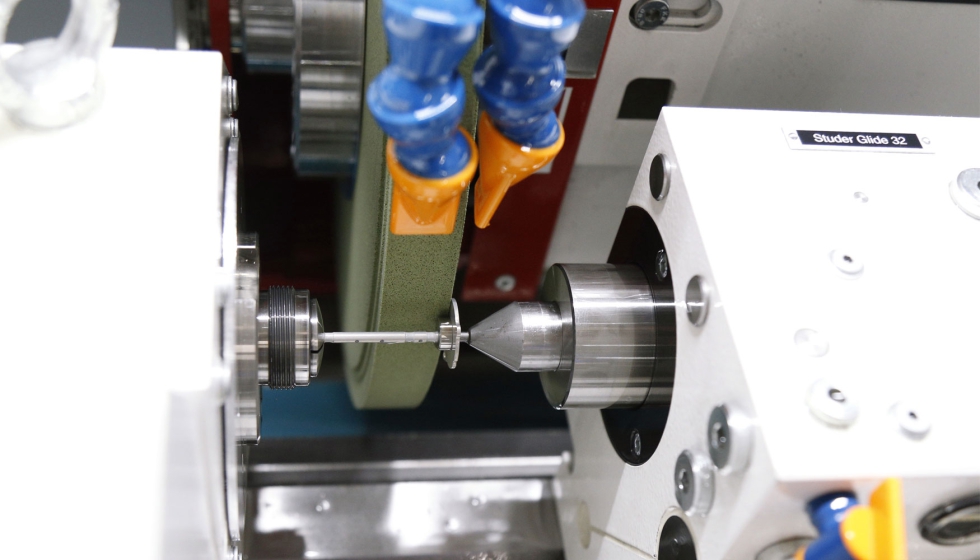

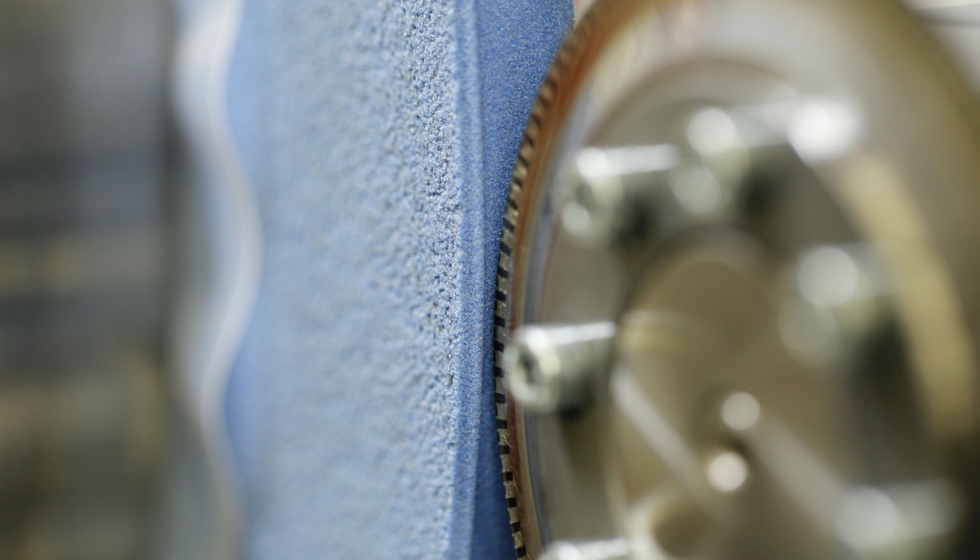

Proceso típico de rectificado de roscas

La Studer S33 necesita menos de un cuarto de hora para el mecanizado completo de un husillo de 8 mm de diámetro y 120 mm de longitud. La rosca se desbasta y se acaba con la misma muela. La muela se rectifica repetidamente en el rango de las micras durante todo el proceso de rectificado. De este modo, se pueden rectificar más de 1.000 husillos de este tamaño con una sola muela.

El proceso de reavivado con una serie de tareas

El proceso de reavivado de la muela cumple una importante función durante el rectificado. Por un lado, se calibra la dimensión y la forma de la muela y, por otro, se define la capacidad de corte de la muela. Julien Grosjean, director de rectificado de tornillos, lo explica: “En el caso de los husillos, normalmente tenemos que rectificar repetidamente durante cada proceso de producción. Para el reavivado se utilizan tanto un diamante como un rodillo de reavivado. Con el rodillo de reavivado se puede definir la rugosidad de la muela de forma relativamente específica y controlar así el proceso de rectificado y la calidad de la superficie. Hemos realizado muchas pruebas en este sentido, hasta encontrar el método de reavivado ideal para los procesos de desbaste y acabado”.

Y Ulrich Weyermann, director regional de ventas de Fritz Studer AG, concluye: “Si se tiene en cuenta la complejidad de un proceso de rectificado y las dimensiones de las máquinas —palabra clave crecimiento térmico—, producir dentro de las tolerancias IT02 en funcionamiento sin personal no es nada fácil. Las siete máquinas Studer ofrecen exactamente la precisión y la fiabilidad del proceso que exige MPS a diario. La producción 24 horas al día, 7 días a la semana, con los rangos de tolerancia IT-02 que exigimos, sólo es posible gracias a la altísima precisión de repetición de nuestras rectificadoras Studer”.

Las inversiones reducen los costes de producción

Manuel Nercide echa una mirada comparativa al pasado: “Hace siete años fabricábamos entre 2.000 y un máximo de 5.000 husillos, hoy producimos 5.000 husillos al año. Hemos reducido continuamente nuestros costes de producción, sobre todo gracias a la inversión en modernas máquinas rectificadoras. Hace siete años nuestra producción era cuatro veces más cara. Desde esta perspectiva, las inversiones en equipos de producción modernos son cruciales para garantizar la viabilidad a largo plazo. En última instancia, nuestra producción debe satisfacer los requisitos cualitativos y cuantitativos de nuestra gama de productos. En este sentido, estamos perfectamente posicionados en el segmento del rectificado cilíndrico, sobre todo gracias a nuestras continuas inversiones”.

MPS AG: 400 empleados - tres sedes - cuatro unidades

MPS Micro Precision Systems AG (MPS) es una empresa suiza, fundada en 1936 con el nombre de RMB (Roulements Miniatures Bienne SA) y rebautizada como MPS en 2003. El grupo empresarial tiene experiencia en las áreas de rodamientos lineales de bolas y husillos de bolas en miniatura, así como competencias en el desarrollo, el mecanizado y el montaje de sistemas electromecánicos. Los componentes y soluciones electromecánicas se caracterizan por su fiabilidad, su alto nivel de precisión y sus reducidas dimensiones. Los exigentes mercados a los que sirve MPS son principalmente la tecnología médica, incluida la ortopedia en particular, así como la industria relojera, la automatización, la industria aeroespacial, la ciencia y la óptica.

MPS Micro Precision Systems AG cuenta con 400 empleados altamente cualificados y tiene tres sedes. Los mercados se distribuyen entre cuatro unidades: MPS Microsystems (este informe), MPS Watch, MPS Décolletage y MPS Precimed. Además, MPS puede contar con los conocimientos técnicos de la empresa matriz, el Grupo Faulhaber, en lo que respecta a los sistemas de accionamiento electromecánico.